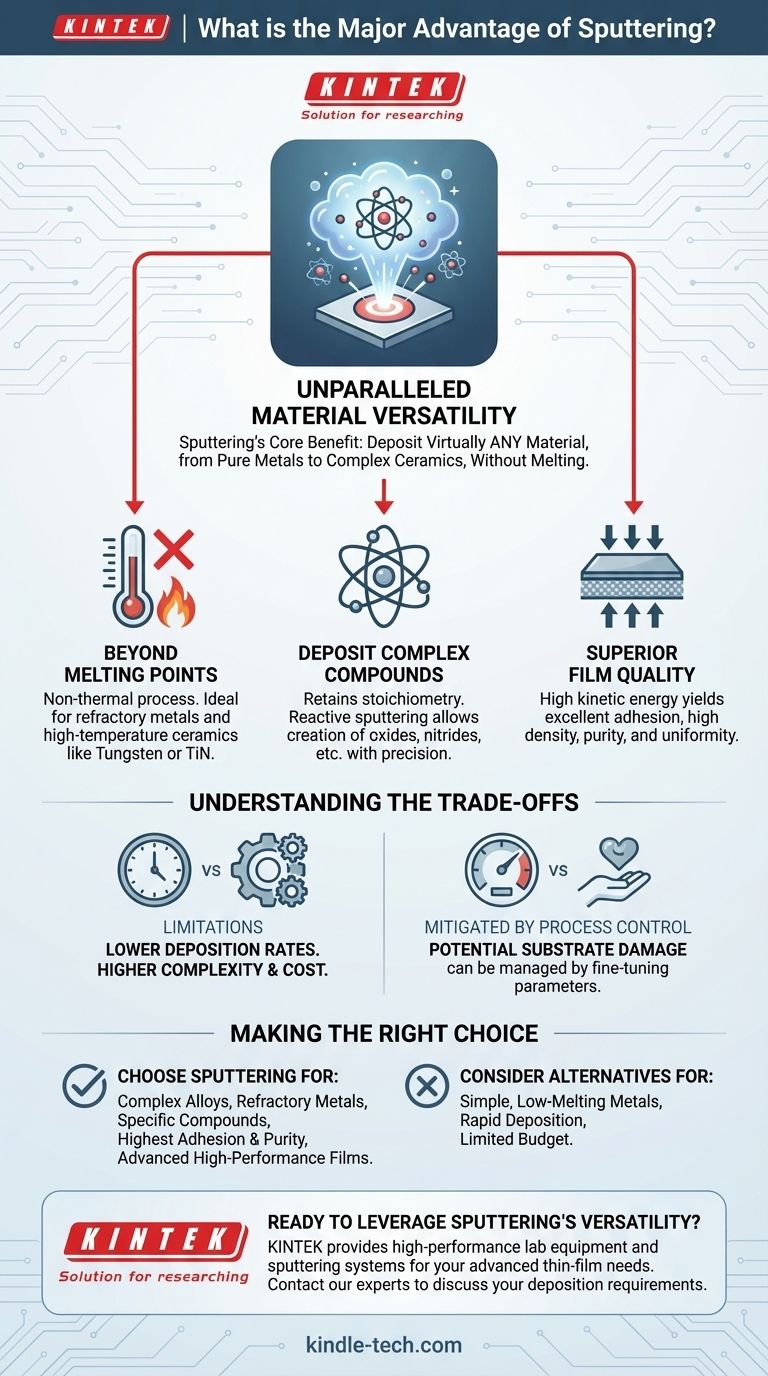

Im Kern ist der größte Vorteil des Sputterns seine unübertroffene Materialvielseitigkeit. Im Gegensatz zu Methoden, die auf Schmelzen basieren, kann das Sputtern praktisch jedes Material – von reinen Metallen und komplexen Legierungen bis hin zu Isolatoren und Hochtemperaturkeramiken – auf ein Substrat abscheiden. Diese Fähigkeit macht es zur definitiven Wahl für die Herstellung fortschrittlicher, hochleistungsfähiger Dünnschichten.

Der Hauptvorteil des Sputterns ist nicht nur ein Merkmal, sondern wie sein Kernmechanismus eine Kombination von Vorteilen freisetzt. Durch das physikalische Ausstoßen von Atomen aus einem Target umgeht es die chemischen und thermischen Einschränkungen anderer Methoden und ermöglicht die Abscheidung nahezu jedes Materials mit überlegener Haftung, Dichte und Kontrolle.

Warum Materialvielseitigkeit der entscheidende Vorteil ist

Viele Dünnschichtabscheidungsverfahren, wie die thermische Verdampfung, sind durch die Eigenschaften des Quellmaterials begrenzt. Die physikalische Natur des Sputterns durchbricht diese Barrieren grundlegend.

Sputtern jenseits von Schmelzpunkten

Die thermische Verdampfung funktioniert, indem ein Material erhitzt wird, bis es verdampft. Dies ist ineffizient oder unmöglich für hochschmelzende Metalle und Keramiken mit extrem hohen Schmelzpunkten, wie Wolfram oder Titannitrid.

Sputtern ist ein nicht-thermisches Verfahren. Es verwendet hochenergetischen Ionenbeschuss, um Atome physikalisch aus einem Targetmaterial "herauszuschlagen". Da es nicht auf Schmelzen angewiesen ist, wird der Schmelzpunkt eines Materials weitgehend irrelevant.

Abscheidung komplexer Verbindungen und Legierungen

Sputtern zeichnet sich dadurch aus, dass es die ursprüngliche Zusammensetzung eines Quellmaterials beibehält. Beim Sputtern einer Legierung behält die resultierende Schicht die gleiche Stöchiometrie wie das Target, was für Anwendungen, die spezifische Materialeigenschaften erfordern, entscheidend ist.

Darüber hinaus ermöglicht das reaktive Sputtern die Schaffung neuer Verbindungsschichten im laufenden Betrieb. Durch die Einführung eines reaktiven Gases wie Stickstoff oder Sauerstoff in die Vakuumkammer können Schichten wie Titannitrid (TiN) oder Aluminiumoxid (Al2O3) mit präziser Kontrolle abgeschieden werden, ausgehend von einem reinen Metalltarget.

Die Grundlage für hochwertige Schichten

Die hochenergetische Plasmaumgebung, die diese Vielseitigkeit ermöglicht, ist auch direkt für die überlegene Qualität der gesputterten Schichten verantwortlich. Dies ist kein Zufall; die beiden Vorteile sind durch die Physik des Prozesses direkt miteinander verbunden.

Die wichtigsten Prozessergebnisse des Sputterns

Der einzigartige Mechanismus des Sputterns erzeugt Schichten mit einer Kombination wünschenswerter Eigenschaften, die mit anderen Methoden nur schwer gleichzeitig zu erreichen sind.

Überlegene Haftung und Dichte

Gesputterte Atome treffen mit deutlich höherer kinetischer Energie auf dem Substrat auf als verdampfte Atome. Diese Energie hilft ihnen, eine stärkere, haltbarere Bindung mit der Substratoberfläche einzugehen, was zu einer ausgezeichneten Haftung führt.

Diese hohe Energie fördert auch das Wachstum einer dichteren Schichtstruktur mit weniger Hohlräumen oder Nadellöchern. Dies ist entscheidend für Schutzschichten, optische Schichten und elektronische Komponenten, bei denen die Schichtintegrität von größter Bedeutung ist.

Außergewöhnliche Reinheit und Gleichmäßigkeit

Das Sputtern wird in einer Hochvakuumumgebung durchgeführt, wodurch das Risiko einer Kontamination durch Restgase minimiert wird und hoch reine Schichten entstehen.

Der Prozess bietet auch eine außergewöhnliche Kontrolle über die Schichtdicke. Durch präzises Management von Parametern wie Abscheidungszeit und Targetstrom kann das Sputtern Schichten mit ausgezeichneter Gleichmäßigkeit über sehr große Flächen erzeugen, was es ideal für die Massenproduktion von Wafern und anderen großen Substraten macht.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Einschränkungen des Sputterns verstehen.

Niedrigere Abscheidungsraten

In einigen Fällen kann das Sputtern eine langsamere Abscheidungsrate im Vergleich zu Hochraten-Thermoverdampfungsprozessen aufweisen. Für einfache Anwendungen, bei denen Geschwindigkeit die einzige Priorität ist, könnten andere Methoden effizienter sein.

Prozesskomplexität und Kosten

Sputtersysteme sind mechanisch komplex. Sie erfordern Hochvakuumkammern, spezielle Stromversorgungen, Gasversorgungssysteme und oft leistungsstarke Magnete (Magnetron-Sputtern). Dies führt zu höheren anfänglichen Gerätekosten und Wartungskomplexität im Vergleich zu einfacheren Abscheidungsanlagen.

Potenzial für Substratschäden

Der hochenergetische Ionenbeschuss, der so viele Vorteile bietet, kann auch ein Nachteil sein. Bei extrem empfindlichen Substraten kann diese Energie manchmal Spannungen oder Schäden verursachen. Dies kann jedoch oft durch Feinabstimmung der Prozessparameter gemildert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihren technischen Anforderungen und Projektbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen, hochschmelzender Metalle oder spezifischer Verbindungen (wie Oxide oder Nitride) liegt: Sputtern ist aufgrund seiner unübertroffenen Materialvielseitigkeit mit ziemlicher Sicherheit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Schichthaftung, Dichte und Reinheit für eine Hochleistungsanwendung liegt: Der hochenergetische Prozess des Sputterns bietet einen deutlichen und messbaren Vorteil gegenüber der energiearmen Verdampfung.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung eines einfachen, niedrigschmelzenden Metalls mit begrenztem Budget liegt: Eine einfachere Technik wie die thermische Verdampfung könnte eine praktischere und kostengünstigere Lösung sein.

Letztendlich liegt die Stärke des Sputterns in seiner Fähigkeit, nahezu jedes Material in eine hochleistungsfähige, präzise kontrollierte Dünnschicht zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Sputterns |

|---|---|

| Materialvielseitigkeit | Abscheidung von reinen Metallen, Legierungen, Keramiken und Isolatoren. |

| Prozessart | Nicht-thermische, physikalische Gasphasenabscheidung (PVD). |

| Schichtqualität | Überlegene Haftung, hohe Dichte und ausgezeichnete Reinheit. |

| Zusammensetzungskontrolle | Beibehaltung der Target-Stöchiometrie für Legierungen und Verbindungen. |

| Hauptbeschränkung | Niedrigere Abscheidungsraten und höhere Systemkomplexität im Vergleich zu einigen Methoden. |

Bereit, die Materialvielseitigkeit des Sputterns für die Dünnschichtanwendungen Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen, um Ihnen bei der Abscheidung komplexer Legierungen, hochschmelzender Metalle und präziser Verbindungen mit überragender Schichtqualität zu helfen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Herstellung fortschrittlicher, hochleistungsfähiger Dünnschichten erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen