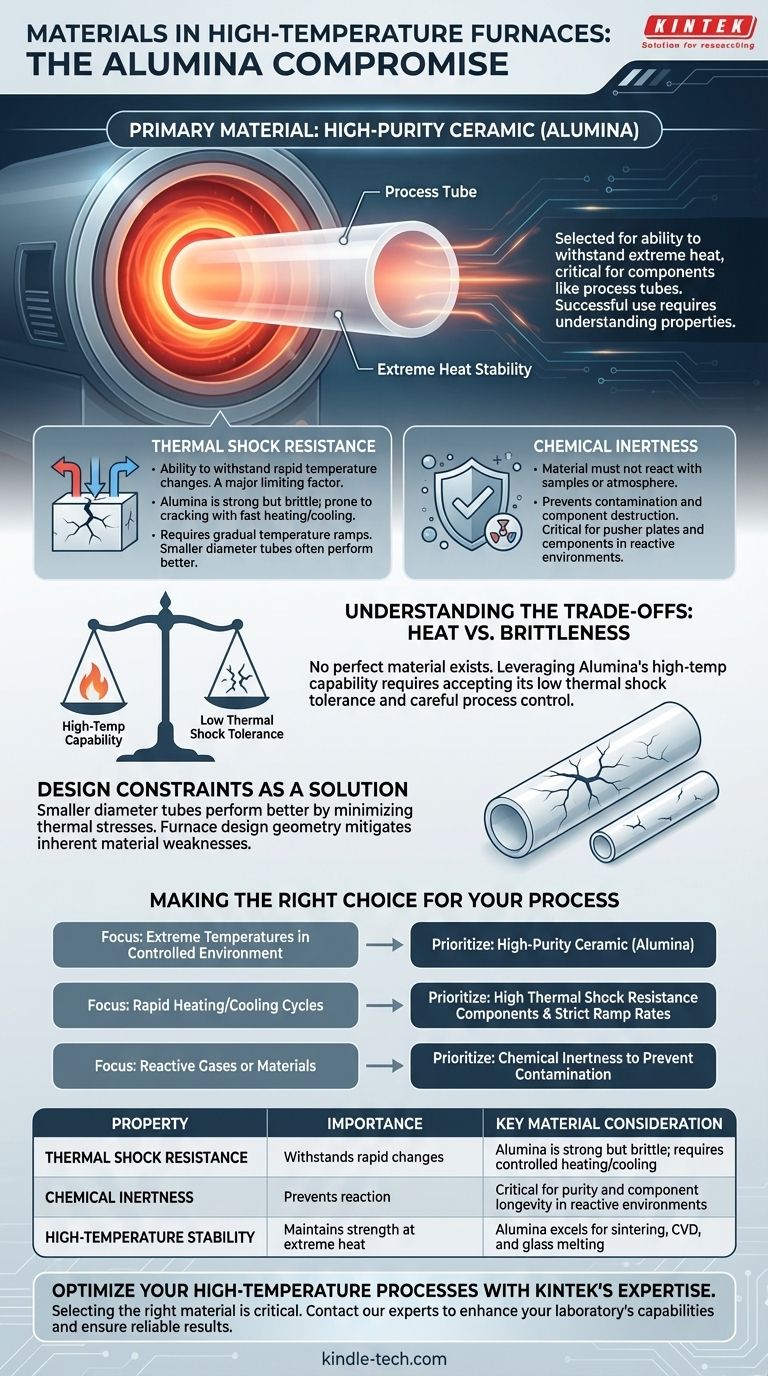

Für Hochtemperaturöfen ist das primäre Material, das für kritische Komponenten wie Prozessrohre verwendet wird, eine hochreine Keramik, am häufigsten Aluminiumoxid. Dieses Material wird aufgrund seiner Fähigkeit, extremer Hitze standzuhalten, ausgewählt, aber seine erfolgreiche Verwendung hängt stark vom Verständnis seiner spezifischen Eigenschaften und Einschränkungen ab, wie z. B. seiner Anfälligkeit für Thermoschock.

Die Materialwahl für einen Hochtemperaturofen besteht nicht darin, eine einzige Substanz zu finden, die alles kann. Es ist eine strategische Entscheidung, die auf dem Ausgleich kritischer Eigenschaften – hauptsächlich Thermoschockbeständigkeit und chemische Inertheit – gegenüber den spezifischen Anforderungen der Ofenanwendung basiert.

Warum die Materialauswahl die Ofenleistung bestimmt

Ein Hochtemperaturofen ist ein System, bei dem verschiedene Teile aus unterschiedlichen Materialien gefertigt sind, wobei jedes für eine bestimmte Aufgabe ausgewählt wurde. Die kritischste Komponente ist oft diejenige, die den Prozess direkt enthält und die extremsten Bedingungen aushalten muss.

Die Kernkomponente: Keramikrohre

Für viele Anwendungen wie Rohröfen ist Aluminiumoxid das Material der Wahl für das Prozessrohr. Sein Hauptvorteil ist seine ausgezeichnete Stabilität und Festigkeit bei sehr hohen Temperaturen.

Diese Öfen sind unerlässlich für Prozesse wie Vakuumsinterung, Schutzgassinterung und chemische Gasphasenabscheidung (CVD)-Experimente, bei denen die Aufrechterhaltung einer kontrollierten, hochtemperierten Umgebung von größter Bedeutung ist.

Die erste kritische Eigenschaft: Thermoschockbeständigkeit

Die Fähigkeit eines Materials, schnellen Temperaturänderungen ohne Rissbildung standzuhalten, wird als Thermoschockbeständigkeit bezeichnet. Dies ist ein wesentlicher limitierender Faktor für viele Ofenkeramiken.

Aluminiumoxid ist zwar bei hoher Hitze stark, kann aber spröde sein und zu Rissen neigen, wenn es zu schnell erhitzt oder abgekühlt wird. Aus diesem Grund sehen Ofenbetriebsanweisungen oft schrittweise Temperaturanstiege vor. Die Referenzen weisen darauf hin, dass Aluminiumoxidrohre mit kleinerem Durchmesser im Allgemeinen eine bessere Thermoschockleistung aufweisen.

Die zweite kritische Eigenschaft: Chemische Inertheit

Das Ofenmaterial darf nicht mit der zu verarbeitenden Substanz oder der Atmosphäre im Ofen reagieren. Diese Eigenschaft wird als chemische Inertheit bezeichnet.

Zum Beispiel muss ein Ofenteil wie eine Schubplatte einer stark reduzierenden Atmosphäre über lange Zeiträume standhalten, ohne sich zu zersetzen. Mangelnde chemische Inertheit kann zur Kontamination der Probe und zur Zerstörung der Ofenkomponenten führen.

Die Kompromisse verstehen

Es gibt kein perfektes Material, und jede Wahl beinhaltet Kompromisse. Das Verständnis dieser Kompromisse ist der Schlüssel zum erfolgreichen Betrieb von Hochtemperaturgeräten und zur Vermeidung kostspieliger Ausfälle.

Der Aluminiumoxid-Kompromiss: Hitze vs. Sprödigkeit

Aluminiumoxid ist ein außergewöhnliches Material für hohe Temperaturen und daher ideal für das Glasschmelzen oder das Testen von Keramiken. Seine inhärente Sprödigkeit macht es jedoch anfällig.

Dies führt zu einem direkten operativen Kompromiss. Um die Hochtemperaturfähigkeit von Aluminiumoxid zu nutzen, müssen Sie seine geringe Toleranz gegenüber Thermoschock akzeptieren, was eine sorgfältige Kontrolle der Heiz- und Kühlraten erfordert.

Designbeschränkungen als Lösung

Die Beobachtung, dass Rohre mit kleinerem Durchmesser besser funktionieren, ist eine klassische technische Lösung für eine Materialbeschränkung. Durch die Reduzierung der Größe werden die thermischen Spannungen im Material während Temperaturänderungen minimiert.

Dies zeigt, dass das Ofendesign eng mit den Eigenschaften der verwendeten Materialien verknüpft ist. Die Geometrie und Abmessungen der Komponenten werden oft speziell gewählt, um die inhärenten Schwächen eines Materials zu mildern.

Die richtige Wahl für Ihren Prozess treffen

Ihre Anwendung bestimmt, welche Materialeigenschaft Sie priorisieren müssen. Nutzen Sie diese Prinzipien, um Ihr Denken zu leiten, egal ob Sie einen neuen Ofen auswählen oder einen Prozess für einen bestehenden entwickeln.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen in einer kontrollierten Umgebung zu erreichen: Ihr Ofen wird für die Kernprozesskammer oder das Rohr auf eine hochreine Keramik wie Aluminiumoxid angewiesen sein.

- Wenn Ihr Prozess schnelle Heiz- oder Kühlzyklen beinhaltet: Sie müssen Komponenten priorisieren, die für eine hohe Thermoschockbeständigkeit ausgelegt sind, und die vom Hersteller angegebenen Anstiegsraten strikt einhalten.

- Wenn Sie mit reaktiven Gasen oder Materialien arbeiten: Ihr Hauptanliegen muss die chemische Inertheit sein, um Kontaminationen zu vermeiden und die Langlebigkeit des Ofens zu gewährleisten.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, über die bloße Verwendung eines Ofens hinauszugehen und ihn strategisch für zuverlässige und wiederholbare Ergebnisse einzusetzen.

Zusammenfassungstabelle:

| Eigenschaft | Bedeutung für Hochtemperaturöfen | Wichtige Materialüberlegung |

|---|---|---|

| Thermoschockbeständigkeit | Widersteht schnellen Temperaturänderungen | Aluminiumoxid ist stark, aber spröde; erfordert kontrolliertes Heizen/Kühlen |

| Chemische Inertheit | Verhindert Reaktion mit Proben/Ofenatmosphäre | Entscheidend für Reinheit und Langlebigkeit der Komponenten in reaktiven Umgebungen |

| Hochtemperaturstabilität | Behält Festigkeit und Integrität bei extremer Hitze bei | Aluminiumoxid zeichnet sich aus und ist ideal für Sinterung, CVD und Glasschmelzen |

Optimieren Sie Ihre Hochtemperaturprozesse mit der Expertise von KINTEK. Die Auswahl des richtigen Ofenmaterials ist entscheidend für den Erfolg und die Sicherheit Ihrer Laborarbeit. Ob Ihre Priorität extreme Temperaturstabilität, Thermoschockbeständigkeit oder chemische Inertheit für empfindliche Anwendungen ist, KINTEK ist darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Bedürfnisse bereitzustellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und zuverlässige, wiederholbare Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie hoch ist die Aufheizrate für Aluminiumoxidrohre? Ein variabler Zeitplan zur Vermeidung von Thermoschock

- Was ist die Funktion von Korundrohren bei Hochtemperatur-Korrosionsversuchen an feuerfesten Materialien? Gewährleistung der Datenintegrität

- Was ist die maximale Temperatur für Aluminiumoxidrohre? Entfesseln Sie ihr volles Potenzial mit hoher Reinheit

- Was sind die Hauptfunktionen von Hochreine-Aluminiumoxid (Al2O3)-Rohren? Gewährleistung von Präzision bei Korrosionstests in Salzschmelzen

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit