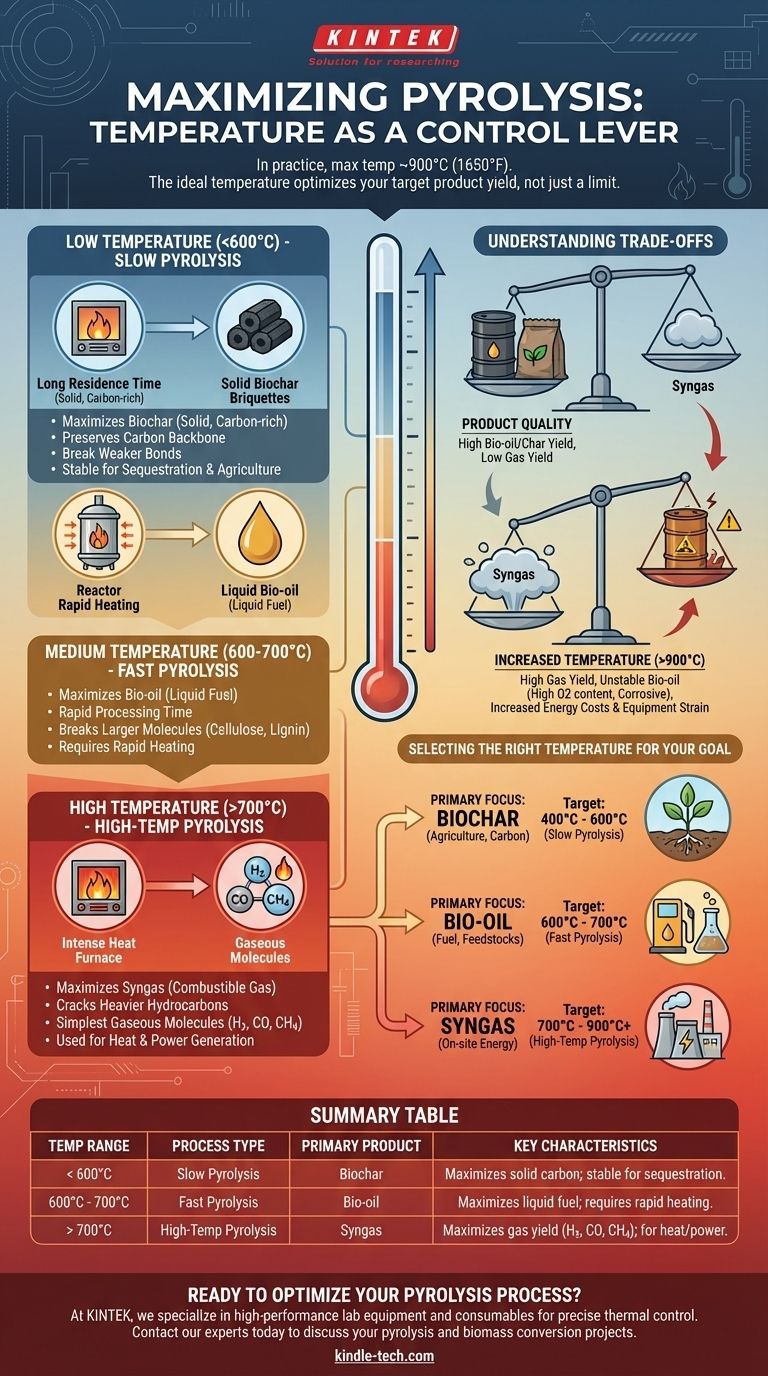

In der Praxis liegt die maximale Temperatur für typische industrielle Pyrolyseprozesse bei etwa 900°C (1650°F). Es gibt jedoch keine einzelne theoretische Obergrenze, da die ideale Temperatur vollständig vom spezifischen Ausgangsmaterial und den gewünschten Endprodukten abhängt.

Das Kernkonzept, das es zu verstehen gilt, ist, dass die Temperatur keine zu erreichende Grenze, sondern ein anzupassender Regulierhebel ist. Die „richtige“ Temperatur ist diejenige, die die Ausbeute Ihres Zielprodukts optimiert, sei es fester Biochar, flüssiges Bio-Öl oder brennbares Synthesegas.

Warum die Temperatur das Ergebnis bestimmt

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Die Temperatur ist der kritischste Faktor bei diesem Prozess, da sie die Geschwindigkeit und das Ausmaß der chemischen Reaktionen direkt steuert und bestimmt, welche chemischen Bindungen brechen und welche neuen Produkte entstehen.

Niedriger Temperaturbereich (< 600°C)

Dieser Prozess, oft als langsame Pyrolyse bezeichnet, verwendet längere Verweilzeiten und niedrigere Temperaturen.

Das Hauptziel hierbei ist es, schwächere chemische Bindungen aufzubrechen und flüchtige Verbindungen auszutreiben, während das Kohlenstoffgerüst des Materials erhalten bleibt.

Das Ergebnis ist eine maximierte Ausbeute an Biochar, einem stabilen, kohlenstoffreichen Feststoff.

Mittlerer Temperaturbereich (600°C - 700°C)

Dieser Bereich, oft als schnelle Pyrolyse bezeichnet, ist der „Sweet Spot“ für die Herstellung flüssiger Brennstoffe.

Die höhere Hitze und die schnelle Verarbeitungszeit zersetzen größere organische Moleküle wie Zellulose und Lignin in kleinere, kondensierbare Dämpfe.

Beim Abkühlen bilden diese Dämpfe Bio-Öl, auch bekannt als Pyrolyseöl.

Hoher Temperaturbereich (> 700°C)

Bei diesen erhöhten Temperaturen begünstigt der Prozess die Produktion von Gas gegenüber Flüssigkeiten oder Feststoffen.

Die intensive Hitze knackt die schwereren Kohlenwasserstoffmoleküle, die sich bei niedrigeren Temperaturen zu Bio-Öl gebildet hätten, in die einfachsten und kleinsten Gasmoleküle wie Wasserstoff, Kohlenmonoxid und Methan.

Dieses Gemisch ist als Synthesegas (Syngas) bekannt und kann als Brennstoff zur Erzeugung von Wärme und Strom genutzt werden.

Die Kompromisse höherer Temperaturen verstehen

Höhere Temperaturen sind nicht immer besser. Sie führen zu erheblichen betrieblichen und chemischen Herausforderungen, die sorgfältig bewältigt werden müssen.

Produktqualität vs. Ausbeute

Eine Erhöhung der Temperatur steigert im Allgemeinen die Gasausbeute auf Kosten von Öl und Kohle.

Obwohl hohe Temperaturen die Gasproduktion maximieren, kann das resultierende Bio-Öl unerwünschte Eigenschaften aufweisen. Es hat oft einen hohen Sauerstoffgehalt, was es instabil, korrosiv und schwer in konventionelle fossile Brennstoffe zu integrieren macht.

Energiekosten und Belastung der Ausrüstung

Das Erreichen und Halten von Temperaturen über 900°C erfordert einen erheblichen Energieaufwand, was sich negativ auf die wirtschaftliche Tragfähigkeit des Prozesses auswirken kann.

Darüber hinaus erfordern diese extremen Bedingungen spezielle, teure Materialien für den Reaktor, um eine Zersetzung zu verhindern und die Betriebssicherheit zu gewährleisten.

Die richtige Temperatur für Ihr Ziel auswählen

Ihre Temperaturwahl sollte eine strategische Entscheidung sein, die auf Ihrem primären Ziel basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biochar für die Landwirtschaft oder Kohlenstoffabscheidung liegt: Arbeiten Sie bei niedrigeren Temperaturen, typischerweise zwischen 400°C und 600°C.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl für Kraftstoffe oder chemische Rohstoffe liegt: Zielen Sie auf den Bereich der schnellen Pyrolyse von 600°C bis 700°C mit schnellen Aufheizraten ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für die Energieerzeugung vor Ort liegt: Nutzen Sie die höchstmöglichen praktischen Temperaturen, von 700°C bis 900°C oder mehr.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, die Temperatur präzise zu steuern, um das Endprodukt zu bestimmen.

Zusammenfassungstabelle:

| Temperaturbereich | Prozesstyp | Hauptprodukt | Wesentliche Merkmale |

|---|---|---|---|

| < 600°C | Langsame Pyrolyse | Biochar | Maximiert die Ausbeute an festem Kohlenstoff; stabil für Abscheidung/Landwirtschaft. |

| 600°C - 700°C | Schnelle Pyrolyse | Bio-Öl | Maximiert die Ausbeute an flüssigem Brennstoff; erfordert schnelles Aufheizen. |

| > 700°C | Hochtemperatur-Pyrolyse | Synthesegas | Maximiert die Gasausbeute (H2, CO, CH4); wird zur Wärme-/Stromerzeugung verwendet. |

Bereit, Ihren Pyrolyseprozess zu optimieren? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, die für eine präzise thermische Steuerung ausgelegt sind. Ob Sie Biochar, Bio-Öl oder Synthesegas erforschen, unsere Reaktoren und Öfen liefern die Genauigkeit und Haltbarkeit, die Sie benötigen, um Ihre Zielausbeuten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborprojekte zur Pyrolyse und Biomasseverwertung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihre Anwendung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse