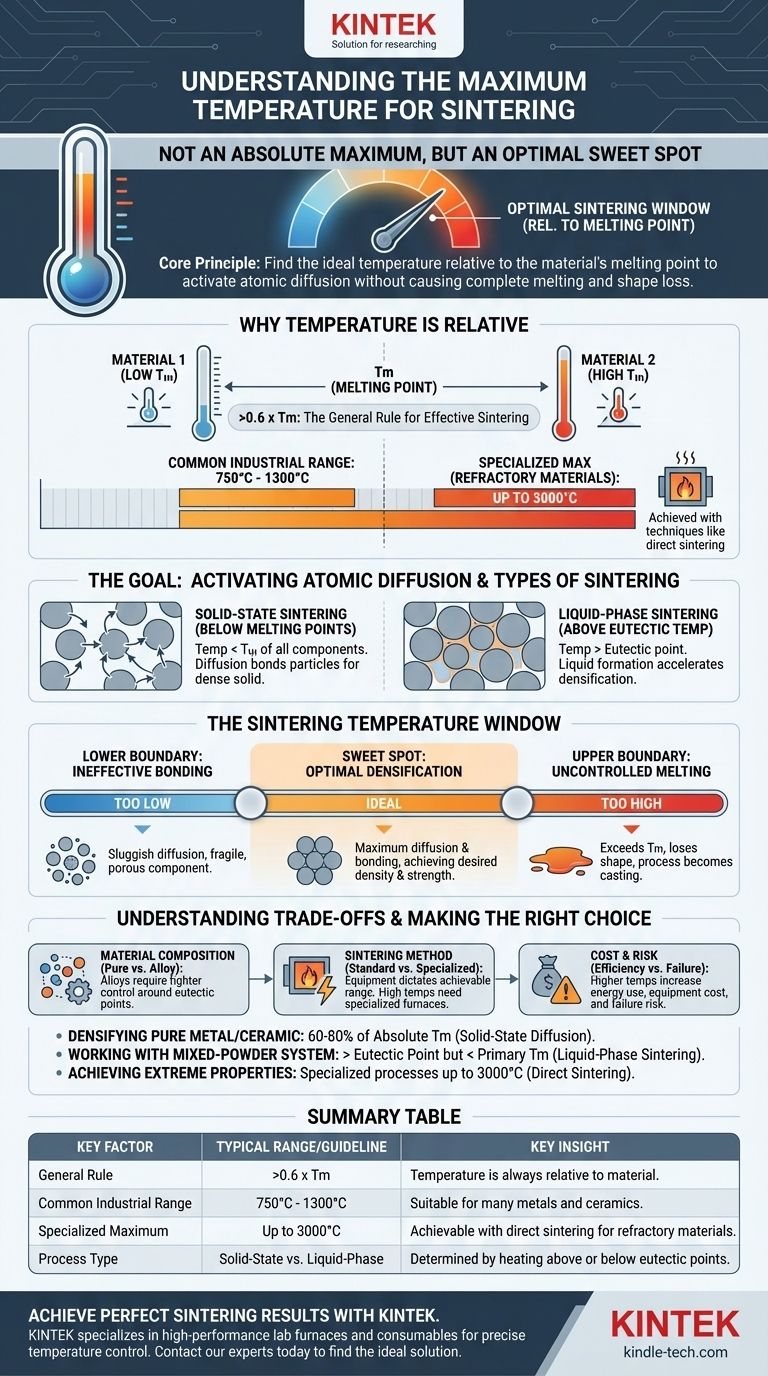

Die maximal erreichbare Temperatur für das Sintern kann bis zu 3000°C betragen. Diese Zahl ist jedoch nur mit speziellen Techniken wie dem Direktsintern für hochrefraktäre Materialien möglich. Die geeignete Sintertemperatur ist kein universelles Maximum, sondern wird grundlegend durch den Schmelzpunkt des spezifischen zu verarbeitenden Materials bestimmt.

Das Kernprinzip des Sinterns besteht nicht darin, eine maximale Temperatur zu erreichen, sondern die optimale Temperatur relativ zum Schmelzpunkt des Materials zu finden. Dieser "Sweet Spot" muss heiß genug sein, um die atomare Diffusion zu aktivieren und Partikel miteinander zu verbinden, aber kühl genug, um zu verhindern, dass das Bauteil durch vollständiges Schmelzen seine Form verliert.

Warum die Temperatur relativ, nicht absolut ist

Das Konzept einer einzelnen "maximalen" Temperatur ist irreführend, da das Sintern ein materialspezifischer Prozess ist. Die korrekte Temperatur ist immer eine Funktion der intrinsischen Eigenschaften des Materials.

Die Faustregel: Der Schmelzpunkt (Tm)

Als allgemeine Richtlinie erfordert effektives Sintern Temperaturen, die größer sind als das 0,6-fache der absoluten Schmelztemperatur (Tm) des Materials. Für viele gängige Industriematerialien liegt der typische Betriebsbereich dadurch zwischen 750°C und 1300°C.

Das Ziel: Aktivierung der atomaren Diffusion

Der Hauptzweck der Wärme beim Sintern ist es, den Atomen genügend Energie zu geben, um sich zu bewegen. Dieser Prozess, bekannt als Diffusion, ermöglicht es Atomen, über die Grenzen benachbarter Pulverpartikel zu wandern und starke metallische oder keramische Bindungen zu bilden, die ein dichtes, festes Bauteil erzeugen. Die Temperatur ist der Haupthebel, der die Geschwindigkeit dieser Diffusion steuert.

Festphasen- vs. Flüssigphasensintern

Die Temperaturkontrolle ist auch entscheidend für die Bestimmung der Art des Sinterns. Bleibt die Temperatur unter dem Schmelzpunkt aller Komponenten, handelt es sich um Festphasensintern.

Besteht das Material aus einer Pulvermischung und wird es über die eutektische Temperatur – den niedrigsten Punkt, an dem eine Flüssigkeit entstehen kann – erhitzt, wird das Flüssigphasensintern eingeleitet. Diese geringe Menge an Flüssigkeit kann die Verdichtung dramatisch beschleunigen.

Das Sintertemperaturfenster

Das erfolgreiche Sintern eines Bauteils erfordert den Betrieb innerhalb eines sorgfältig definierten Temperaturfensters. Abweichungen über oder unter diesem Fenster führen zu fehlerhaften Teilen.

Die untere Grenze: Ineffektive Bindung

Ist die Temperatur zu niedrig, ist die Diffusion träge oder nicht vorhanden. Die Pulverpartikel verbinden sich nicht effektiv, was zu einem fragilen, hochporösen Bauteil führt, dem die gewünschte Festigkeit und Dichte fehlen.

Die obere Grenze: Unkontrolliertes Schmelzen

Ist die Temperatur zu hoch, überschreitet sie den Schmelzpunkt des Materials. Anstatt sich zu verbinden, schmelzen die Pulverpartikel einfach zu einer Pfütze, und das Bauteil verliert seine konstruierte Form. An diesem Punkt ist der Prozess kein Sintern mehr; er ist zu einem Guss geworden.

Der Sweet Spot: Optimale Verdichtung

Die ideale Sintertemperatur ist der "Sweet Spot", der die Rate der Diffusion und Partikelbindung maximiert, ohne das Risiko eines strukturellen Kollapses einzugehen. Hier erreicht das Teil maximale Dichte und Festigkeit, während es seine beabsichtigte Form behält.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur beinhaltet das Abwägen konkurrierender Faktoren. Es ist eine kritische Entscheidung, die die Prozesseffizienz, die Kosten und die endgültige Qualität des Teils beeinflusst.

Materialzusammensetzung ist entscheidend

Reine Materialien haben einen klaren Schmelzpunkt, aber Legierungen oder Pulvermischungen sind komplexer. Ihr Verhalten hängt von eutektischen Punkten und den Schmelztemperaturen ihrer verschiedenen Bestandteile ab, was eine viel strengere Prozesskontrolle erfordert.

Die Sintermethode ist wichtig

Die Ausrüstung beeinflusst direkt den erreichbaren Temperaturbereich. Ein Standardofen kann bis zu 1300°C betrieben werden, was für viele Metalle ausreichend ist. Die Verarbeitung von hochschmelzenden Materialien wie Wolframkarbid oder bestimmten Keramiken erfordert jedoch spezielle Hochtemperaturöfen oder Methoden wie das Direktsintern, das hohe elektrische Ströme verwendet, um Temperaturen von bis zu 3000°C zu erreichen.

Die Kosten höherer Temperaturen

Höhere Temperaturen sind nicht immer besser. Sie erfordern mehr Energie, anspruchsvollere (und teurere) Öfen und bergen ein größeres Risiko eines Teilausfalls, wenn sie nicht mit extremer Präzision gesteuert werden. Ziel ist es, die niedrigste Temperatur zu verwenden, die die gewünschten Materialeigenschaften noch effizient erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperaturstrategie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung eines reinen Metalls oder einer Keramik liegt: Sie werden bei einem signifikanten Anteil (z.B. 60-80%) seiner absoluten Schmelztemperatur arbeiten, um die Festkörperdiffusion anzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem Mischpulversystem (z.B. einer Legierung) liegt: Sie müssen die Temperatur sorgfältig kontrollieren, um oberhalb des eutektischen Punktes für das Flüssigphasensintern, aber unterhalb des vollständigen Schmelzpunktes des Primärmaterials zu bleiben.

- Wenn Ihr Hauptaugenmerk auf der Erzielung extremer Eigenschaften mit hochschmelzenden Materialien liegt: Sie benötigen spezielle Verfahren wie das Direktsintern, die Temperaturen von bis zu 3000°C erreichen können.

Letztendlich ist die Temperatur die kritischste Variable, die Sie steuern können, um die endgültige Dichte, Festigkeit und strukturelle Integrität eines gesinterten Bauteils zu bestimmen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Typischer Bereich / Richtlinie | Wichtige Erkenntnis |

|---|---|---|

| Allgemeine Regel | > 0,6 x Schmelzpunkt des Materials (Tm) | Die Temperatur ist immer relativ zum spezifischen Material. |

| Gängiger Industriebereich | 750°C - 1300°C | Geeignet für viele Metalle und Keramiken. |

| Spezialisiertes Maximum | Bis zu 3000°C | Erreichbar durch Direktsintern für hochschmelzende Materialien. |

| Prozesstyp | Festphasen- vs. Flüssigphasen- | Bestimmt durch Erhitzen oberhalb oder unterhalb eutektischer Punkte. |

Erzielen Sie perfekte Sinterergebnisse für Ihre spezifischen Materialien und Anwendungen. Der richtige Ofen und eine präzise Temperaturkontrolle sind entscheidend, um die Dichte, Festigkeit und strukturelle Integrität zu erreichen, die Ihr Labor benötigt. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für eine Vielzahl von Sintertemperaturen und -prozessen entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um Ihre Sinteranforderungen zu besprechen und die ideale Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum ist ein Labortrockenschrank für die Biomasseverflüssigung unerlässlich? Sicherstellung genauer Umrechnungsratenberechnungen

- Was sind die Funktionen eines Labor-Hochtemperatur-Trockenschranks oder Muffelofens? Präzisionsfeuchtigkeits- und Glühverlustanalyse

- Wie funktioniert ein Kammerofen? Eine Schritt-für-Schritt-Anleitung zur thermischen Verarbeitung

- Was sind die Hauptfunktionen eines Labortrockenschranks im Sol-Gel-Verfahren für Nanokomposite? Gewährleistung von struktureller Integrität & Präzision

- Wie gleicht ein temperaturkontrollierter Wärmebehandlungsofen Härte und Zähigkeit aus? Erzielen Sie Materialexzellenz

- Warum ist ein Hochtemperatur-Muffelofen für die Produktion von Molekularsieben notwendig? Entfesseln Sie das hohe Adsorptionspotenzial

- Wie bestimmen Sie die säureunlösliche Asche in Lebensmittelprodukten? Ein Leitfaden zur Prüfung auf Siliziumdioxid- und Sandverunreinigungen

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von porösen Mullitkeramiken? Strukturelle Präzision erreichen