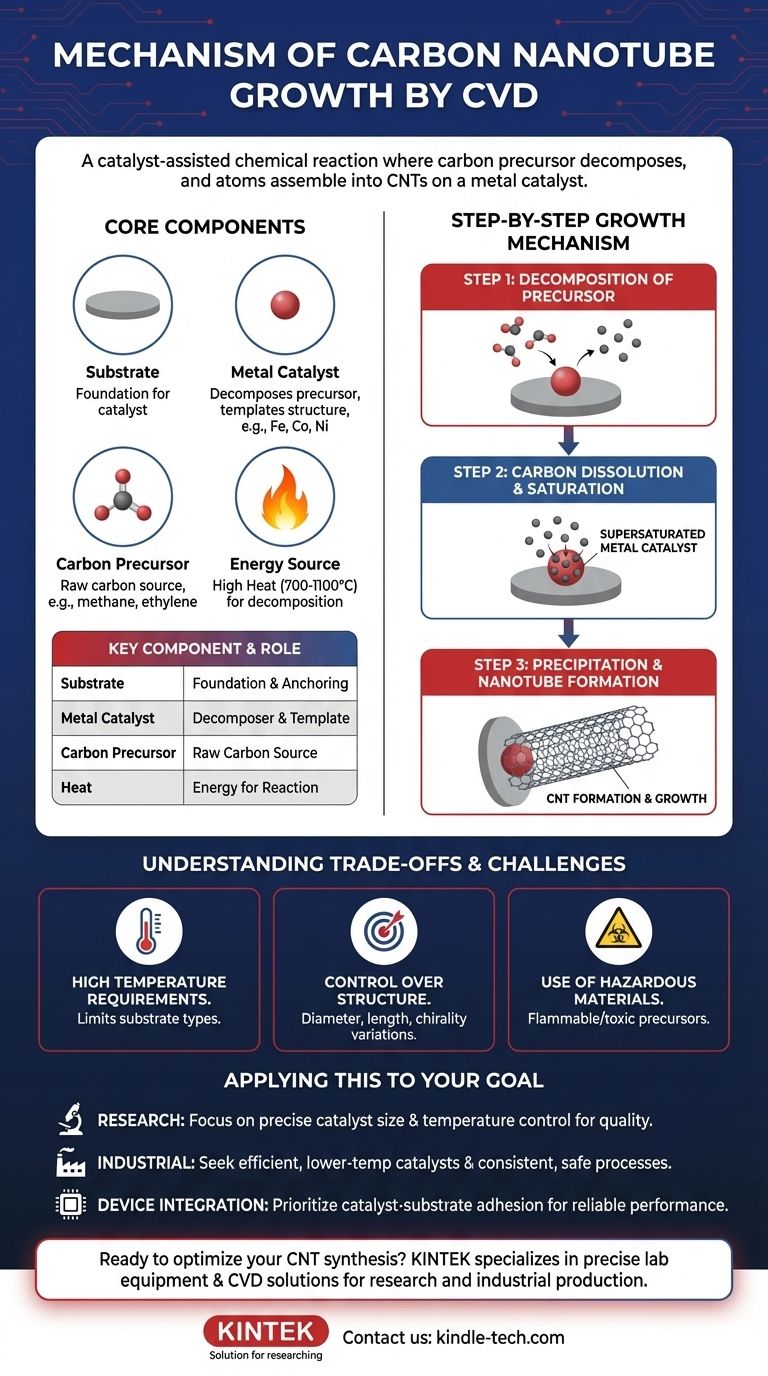

Der grundlegende Mechanismus des Wachstums von Kohlenstoffnanoröhrchen (CNT) durch chemische Gasphasenabscheidung (CVD) ist eine katalysatorgestützte chemische Reaktion. Bei diesem Prozess wird ein kohlenstoffhaltiges Gas, bekannt als Vorläufer, erhitzt, bis es sich zersetzt. Die resultierenden Kohlenstoffatome werden dann von nanoskaligen Metallkatalysatorpartikeln aufgenommen, die sie zur zylindrischen, hexagonalen Gitterstruktur eines Kohlenstoffnanoröhrchens zusammensetzen.

Im Kern ist die CVD zur Synthese von Nanoröhrchen kein einfacher Beschichtungsprozess. Es handelt sich um eine kontrollierte Hochtemperatur-Fertigungsstraße, bei der ein Metallkatalysator sowohl als „Knacker“ für die Kohlenstoffquelle als auch als „Schablone“ für den schrittweisen Aufbau der Nanoröhrchenstruktur dient.

Die Kernkomponenten des CVD-Prozesses

Um den Mechanismus zu verstehen, müssen wir zunächst die Rolle jeder Schlüsselkomponente kennen. Der gesamte Prozess findet in einer Reaktionskammer unter kontrollierter Temperatur und Druck statt.

Das Substrat

Das Substrat dient als Grundlage für den Wachstumsprozess. Es handelt sich typischerweise um ein stabiles Material wie Siliziumdioxid, das den erforderlichen hohen Temperaturen standhält. Seine Hauptfunktion besteht darin, eine Oberfläche bereitzustellen, auf der der Metallkatalysator abgeschieden und verankert werden kann.

Der Metallkatalysator

Dies ist das kritischste Element des Prozesses. Eine dünne Schicht eines Metallkatalysators (häufig Eisen, Kobalt oder Nickel) wird auf das Substrat aufgebracht. Bei hohen Temperaturen zerfällt diese Schicht in winzige Nanopartikel, von denen jedes ein Keim für das Wachstum eines einzelnen Nanoröhrchens wird. Die Rolle des Katalysators ist zweifach: Er senkt die zur Zersetzung des Vorläufergases erforderliche Energie drastisch, und seine Größe beeinflusst direkt den Durchmesser des resultierenden Nanoröhrchens.

Der Kohlenstoffvorläufer

Der Kohlenstoffvorläufer ist ein kohlenwasserstoffhaltiges Gas (wie Acetylen, Ethylen oder Methan), das in die Reaktionskammer geleitet wird. Bei hohen Temperaturen wird dieses Gas instabil und ist bereit, seine Kohlenstoffatome freizusetzen. Dieses Gas ist der Rohstoff, aus dem die Nanoröhrchen aufgebaut werden.

Die Energiequelle (Wärme)

Eine hohe Temperatur, oft zwischen 700 °C und 1100 °C, liefert die thermische Energie, die erforderlich ist, um die chemischen Reaktionen einzuleiten und aufrechtzuerhalten. Die Wärme regt die Katalysatorpartikel an und erleichtert die Zersetzung (Pyrolyse) des Kohlenstoffvorläufergases auf der Oberfläche des Katalysators.

Der schrittweise Wachstumsmechanismus

Das Wachstum eines Kohlenstoffnanoröhrchens aus diesen Komponenten folgt einer präzisen Abfolge von Ereignissen auf der Nanoskala.

Schritt 1: Zersetzung des Vorläufers

Wenn das Vorläufergas über das erhitzte Substrat strömt, kommt es mit den heißen Metallkatalysator-Nanopartikeln in Kontakt. Die Oberfläche des Katalysators bietet eine aktive Stelle, die die chemischen Bindungen der Gasmoleküle effizient aufbricht und freie Kohlenstoffatome freisetzt.

Schritt 2: Kohlenstoffauflösung und Sättigung

Die freigesetzten Kohlenstoffatome diffundieren oder lösen sich in dem Metallkatalysatorpartikel auf. Dieser Prozess setzt sich fort, bis das Nanopartikel mit Kohlenstoff übersättigt ist – es hat mehr Kohlenstoff aufgenommen, als es im stabilen Gleichgewicht halten kann.

Schritt 3: Präzipitation und Nanoröhrchenbildung

Sobald eine Übersättigung erreicht ist, muss der Katalysator den überschüssigen Kohlenstoff abgeben. Die Kohlenstoffatome scheiden sich aus dem Partikel aus, tun dies jedoch in organisierter Weise, indem sie sich verbinden, um das stabile, hexagonale graphitische Gitter zu bilden. Diese Ausscheidung bildet die zylindrische Wand des Kohlenstoffnanoröhrchens, das dann beginnt, vom Katalysatorpartikel nach außen zu wachsen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD eine leistungsstarke Methode zum Züchten von CNTs ist, ist sie nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung.

Hohe Temperaturanforderungen

Die erforderlichen extrem hohen Temperaturen können die Arten von Substraten, die verwendet werden können, beschädigen oder einschränken. Dies erschwert das Wachstum von CNTs direkt auf empfindlichen Materialien wie bestimmten Kunststoffen oder elektronischen Komponenten.

Kontrolle über die Struktur

Die Erzielung einer präzisen Kontrolle über die endgültige Nanoröhrchenstruktur – ihren Durchmesser, ihre Länge und ihre spezifische atomare Anordnung (Chiralität) – bleibt eine erhebliche Herausforderung. Geringfügige Schwankungen der Temperatur oder der Größe der Katalysatorpartikel können zu Abweichungen im Endprodukt führen.

Verwendung gefährlicher Materialien

Der Prozess beinhaltet oft Vorläufergase und andere Chemikalien, die brennbar, explosiv oder giftig sein können. Dies erfordert strenge Sicherheitsprotokolle für Handhabung und Entsorgung, um sowohl das Personal als auch die Umwelt zu schützen.

Anwendung auf Ihr Ziel

Ihr Ansatz zur CNT-Synthese mittels CVD sollte von Ihrem letztendlichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung liegt: Ihre Bemühungen sollten sich auf die präzise Kontrolle der Größe der Katalysatorpartikel und der Prozesstemperatur konzentrieren, da diese Variablen den direktesten Einfluss auf den Durchmesser und die Qualität der Nanoröhrchen haben.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Das Hauptziel besteht darin, Katalysatoren zu finden, die effizient bei niedrigeren Temperaturen arbeiten, und einen Prozess zu entwickeln, der konsistente, wiederholbare Ergebnisse gewährleistet und gleichzeitig die sichere Handhabung der Vorläufergase sicherstellt.

- Wenn Ihr Hauptaugenmerk auf der Integration von CNTs in Geräte liegt: Sie müssen die Wechselwirkung zwischen dem Katalysator und dem Substrat priorisieren, um eine starke Haftung zu gewährleisten, die für eine zuverlässige Leistung in Anwendungen wie Elektronik und Sensoren von entscheidender Bedeutung ist.

Durch die Beherrschung dieser grundlegenden Prinzipien können Sie die Synthese von Kohlenstoffnanoröhrchen für eine Vielzahl fortschrittlicher Anwendungen effektiv steuern.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle beim CNT-Wachstum |

|---|---|

| Substrat | Grundlage für die Katalysatorabscheidung und -verankerung |

| Metallkatalysator | Zersetzt den Vorläufer und dient als Schablone für die Nanoröhrchenstruktur |

| Kohlenstoffvorläufer | Liefert die Rohkohlenstoffatome für die Nanoröhrchenmontage |

| Wärme (700-1100°C) | Liefert Energie für die Vorläuferzersetzung und Reaktionen |

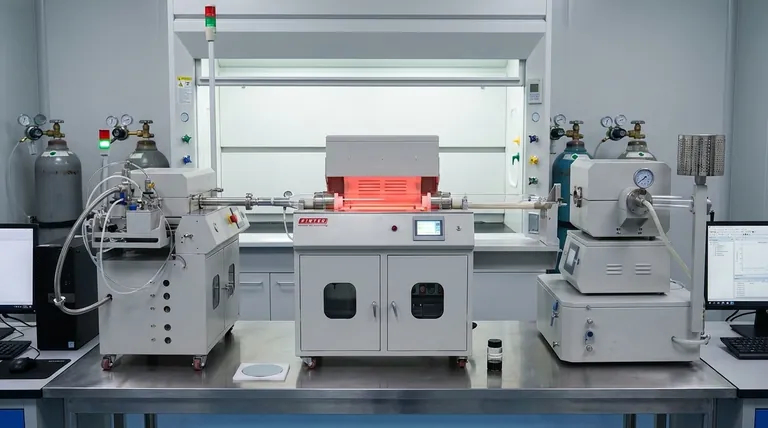

Bereit, Ihre Kohlenstoffnanoröhrchen-Synthese zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien – von CVD-Systemen bis hin zu Katalysatormaterialien –, die für ein kontrolliertes, qualitativ hochwertiges CNT-Wachstum für Forschung oder industrielle Produktion erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialwissenschaftsprojekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation