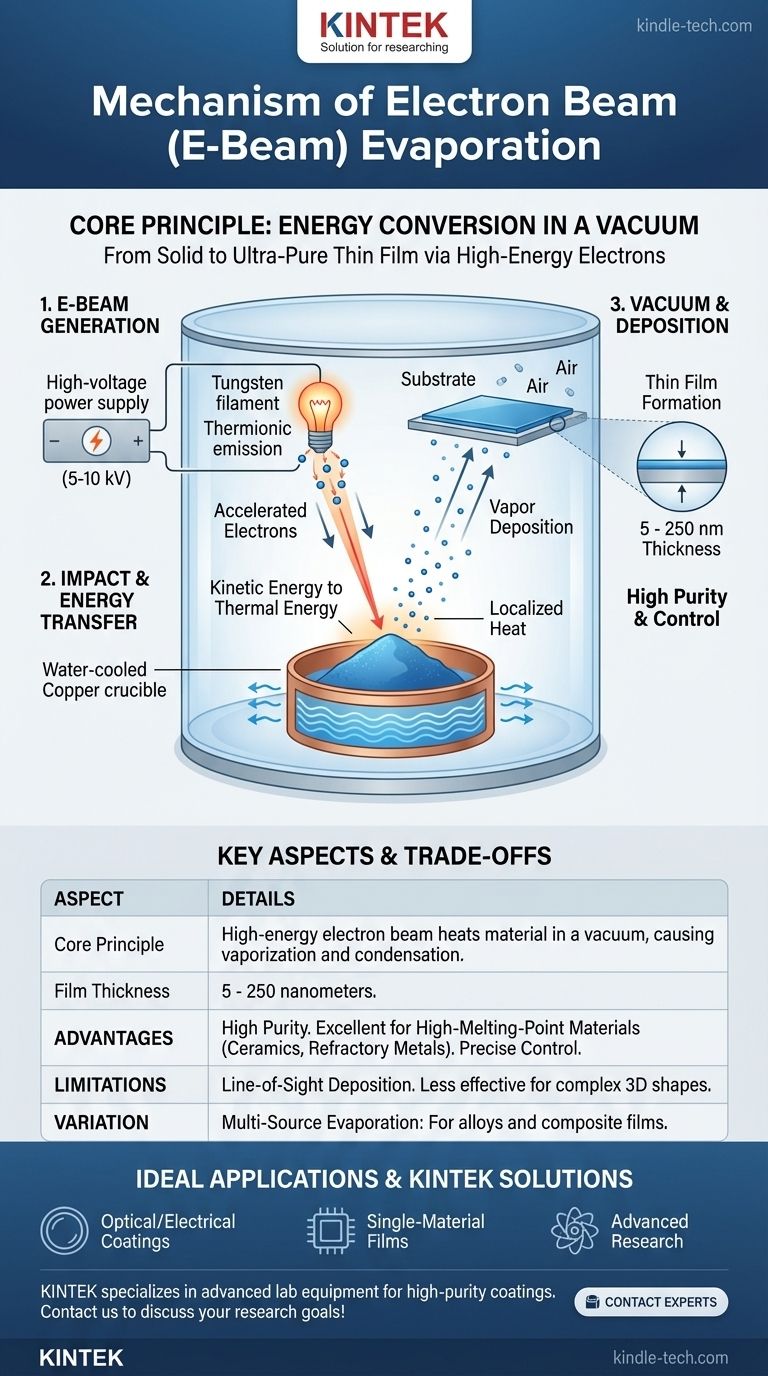

Im Kontext der Materialwissenschaft ist der Mechanismus der Verdampfung ein Prozess, bei dem thermische Energie genutzt wird, um ein festes oder flüssiges Ausgangsmaterial in ein Gas umzuwandeln, das dann auf einer Oberfläche kondensiert, um einen dünnen Film zu bilden. Die präziseste und am weitesten verbreitete industrielle Methode ist die Elektronenstrahl-Verdampfung (E-Beam-Verdampfung). Diese Technik verwendet einen fokussierten Strahl energiereicher Elektronen in einem Vakuum, um das Ausgangsmaterial zu erhitzen, wodurch es verdampft und eine außergewöhnlich reine Beschichtung auf ein Zielsubstrat abgeschieden wird.

Der grundlegende Mechanismus ist eine direkte Energieumwandlung. Die E-Beam-Verdampfung wandelt die hohe kinetische Energie der Elektronen in intensive, lokalisierte Wärme um. Diese Wärme zwingt ein Ausgangsmaterial dazu, im Vakuum zu verdampfen, wodurch das entstehende Gas zu einem festen, ultrareinen Dünnfilm auf einer kühleren Oberfläche wandern und kondensieren kann.

Das Kernprinzip: Energie im Vakuum

Der gesamte Prozess hängt von der präzisen Steuerung der Energieübertragung in einer hochkontrollierten Umgebung ab. Jeder Schritt ist entscheidend für das Erreichen des gewünschten Ergebnisses.

Schritt 1: Erzeugung des Elektronenstrahls

Ein elektrischer Strom, typischerweise zwischen fünf und zehn Kilovolt (kV), wird durch einen Wolframfaden geleitet. Dies erhitzt den Faden auf eine extreme Temperatur, wodurch er Elektronen durch einen Prozess namens thermionische Emission freisetzt.

Diese Elektronen werden dann beschleunigt und zu einem schmalen, energiereichen Strahl fokussiert.

Schritt 2: Auftreffen und Energieübertragung

Der energiereiche Elektronenstrahl wird auf das Ausgangsmaterial gerichtet, das sich in einem wasserkühlten Kupfertiegel befindet. Diese Kühlung ist entscheidend, da sie sicherstellt, dass nur das Zielmaterial erhitzt wird, wodurch verhindert wird, dass der Behälter selbst schmilzt oder der Prozess kontaminiert wird.

Beim Auftreffen wird die kinetische Energie der Elektronen augenblicklich in thermische Energie umgewandelt, wodurch intensive, lokalisierte Wärme entsteht, die das Ausgangsmaterial schmilzt und dann in eine Dampfphase verdampft.

Schritt 3: Die Bedeutung des Vakuums

Dieser gesamte Prozess findet in einer Hochvakuumkammer statt. Das Vakuum ist aus zwei Gründen unerlässlich: Es verhindert die Oxidation des heißen Wolframfadens und es entfernt andere Gasmoleküle, die mit dem verdampften Material reagieren könnten.

Dies stellt sicher, dass der Dampf ungehindert zum Substrat gelangt, was zu einem Film von außergewöhnlich hoher Reinheit führt.

Vom Dampf zum festen Film: Der Abscheidungsprozess

Sobald das Material in ein Gas umgewandelt wurde, besteht der letzte Schritt darin, seine Kondensation zu einem festen Film präzise zu steuern.

Wie der Film entsteht

Die verdampften Partikel bewegen sich geradlinig von der Quelle in Richtung des Substrats, das strategisch über dem Tiegel positioniert ist.

Da das Substrat viel kühler ist als der Dampf, kondensieren die Partikel bei Kontakt, gehen wieder in den festen Zustand über und bilden einen dünnen, gleichmäßigen Film.

Erreichen von präziser Dicke und Reinheit

Die Dicke des resultierenden Films, typischerweise zwischen 5 und 250 Nanometern, wird durch die Steuerung der Leistung des Elektronenstrahls und der Dauer der Abscheidung kontrolliert.

Dieser Prozess verändert die Oberflächeneigenschaften des Substrats (wie seine optischen oder elektrischen Eigenschaften), ohne dessen zugrunde liegende Maßgenauigkeit zu beeinträchtigen.

Die Abwägungen verstehen

Obwohl die E-Beam-Verdampfung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Vorteile und Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Vorteil: Hohe Reinheit und Kontrolle

Die Kombination aus Hochvakuum und lokalisierter Erwärmung macht diese Methode ideal für die Herstellung von Filmen mit minimaler Kontamination. Sie bietet eine außergewöhnliche Kontrolle über die Abscheidungsrate und die Filmdicke.

Vorteil: Materialien mit hohem Schmelzpunkt

Die durch den Elektronenstrahl erzeugte intensive Hitze macht sie zu einer der wenigen Methoden, die in der Lage sind, Materialien mit sehr hohen Schmelzpunkten, wie Keramiken und hochschmelzende Metalle, zu verdampfen.

Einschränkung: Sichtlinien-Abscheidung (Line-of-Sight)

Da sich der Dampf geradlinig ausbreitet, kann es schwierig sein, komplexe dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht in der direkten „Sichtlinie“ der Quelle befinden, erhalten wenig bis keine Beschichtung.

Variante: Mehrquellen-Verdampfung

Für die Herstellung von Legierungs- oder Verbundfilmen können Systeme mit mehreren Elektronenstrahlquellen ausgestattet werden. Durch die unabhängige Steuerung der Verdampfungsrate jeder Quelle können Ingenieure Filme mit hochgradig angepassten Zusammensetzungen abscheiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den gewünschten Eigenschaften Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, einzelner optischer oder elektrischer Beschichtungen liegt: Die E-Beam-Verdampfung ist aufgrund ihrer präzisen Kontrolle und minimalen Kontamination eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen oder tiefer Gräben liegt: Sie sollten alternative Methoden wie Sputtern oder Atomic Layer Deposition in Betracht ziehen, die eine bessere Abdeckung auf nicht-ebenen Oberflächen bieten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungs- oder Verbunddünnschichten liegt: Ein Mehrquellen-E-Beam-Verdampfungssystem bietet die notwendige Flexibilität, um verschiedene Materialien gleichzeitig abzuscheiden.

Letztendlich ermöglicht Ihnen das Verständnis dieses Mechanismus die Auswahl der effektivsten Abscheidungstechnik, um Ihre spezifischen Material- und Anwendungsziele zu erreichen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Kernprinzip | Hochenergetischer Elektronenstrahl erhitzt Material im Vakuum, wodurch es verdampft und auf einem Substrat kondensiert. |

| Typische Filmdicke | 5 - 250 Nanometer |

| Hauptvorteil | Hohe Reinheit, ideal für Materialien mit hohem Schmelzpunkt wie Keramiken und hochschmelzende Metalle. |

| Hauptbeschränkung | Sichtlinien-Abscheidung; weniger effektiv für komplexe 3D-Formen. |

| Ideal für | Hochreine optische/elektrische Beschichtungen, Filme aus Einzelmaterialien. |

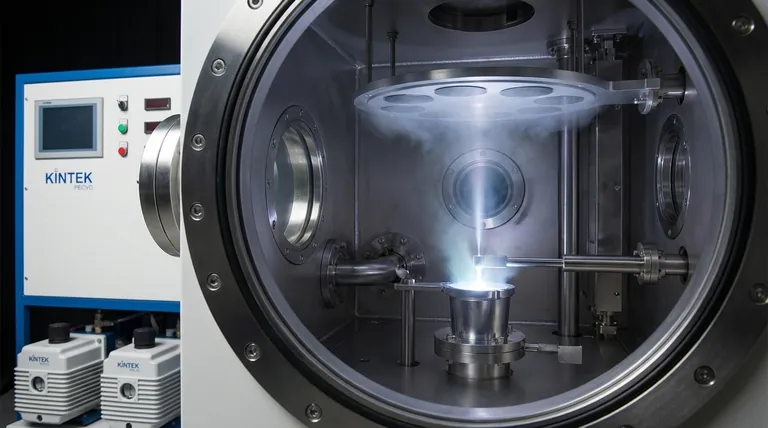

Bereit, eine überlegene Dünnschichtabscheidung in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Verdampfungssystemen, um Sie bei der Herstellung hochreiner Beschichtungen für Ihre anspruchsvollsten materialwissenschaftlichen Anwendungen zu unterstützen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die präzise Kontrolle von Filmdicke und Zusammensetzung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen