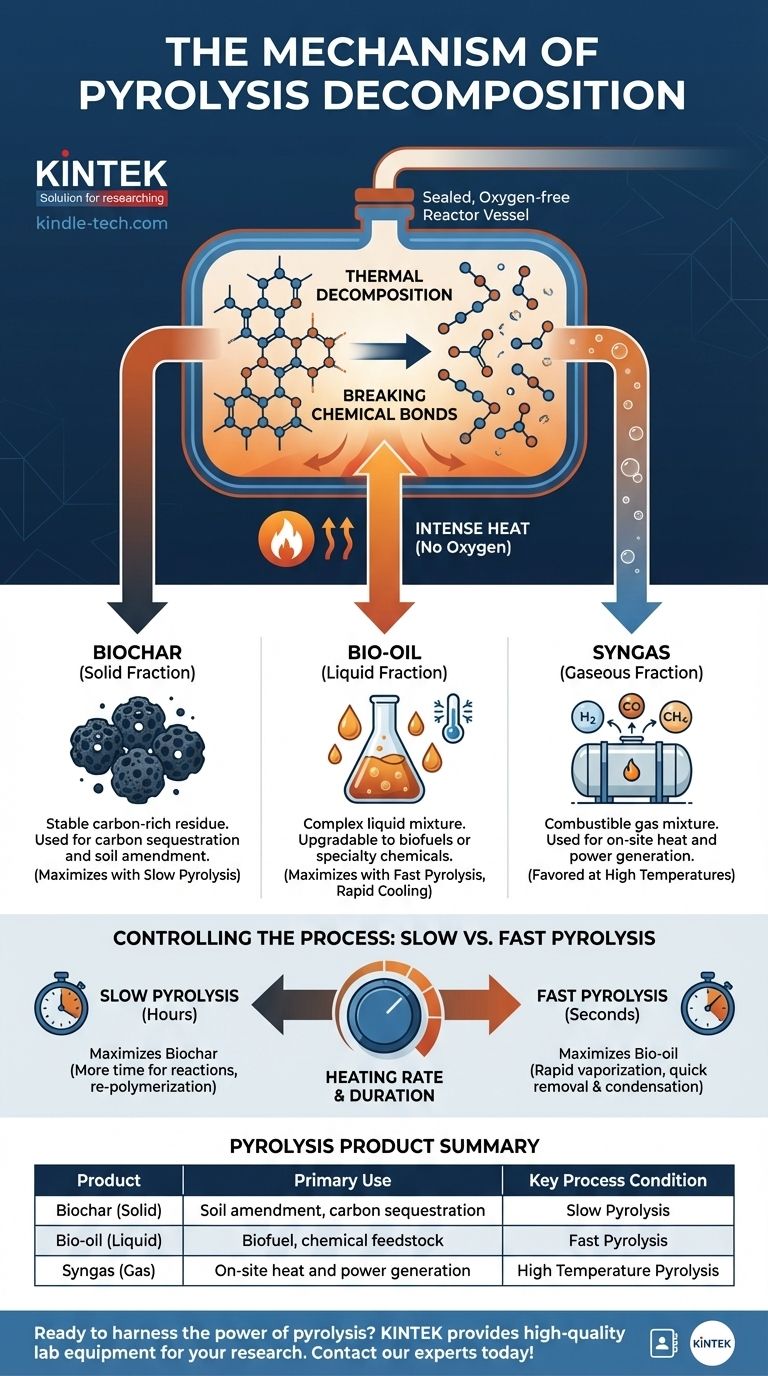

Im Kern ist der Mechanismus der Pyrolyse die thermische Zersetzung eines Materials in einer völlig sauerstofffreien Umgebung. Anstatt zu verbrennen, liefert die intensive Hitze die Energie, um die chemischen Bindungen innerhalb großer, komplexer Moleküle aufzubrechen, wodurch diese in eine Mischung kleinerer, einfacherer Moleküle in fester, flüssiger und gasförmiger Form zerfallen.

Der wesentliche Mechanismus der Pyrolyse ist keine Verbrennung, sondern eine kontrollierte chemische Trennung. Durch die Anwendung von Wärme ohne Sauerstoff zwingt man große organische Moleküle, sich zu zerlegen und sich zu einer wertvollen Reihe von Produkten neu zu formieren: einer festen Kohlenstoffkohle, einem flüssigen Bio-Öl und einem brennbaren Synthesegas.

Das Kernprinzip: Bindungen aufbrechen ohne zu verbrennen

Pyrolyse ist ein grundlegender thermochemischer Prozess, der sich durch eine entscheidende Bedingung auszeichnet: die Abwesenheit von Sauerstoff. Dieser einzelne Faktor verändert das Ergebnis von Verbrennung zu kontrollierter Zersetzung.

Die Rolle der Wärme

Wärme ist der Katalysator für den gesamten Prozess. Sie liefert die notwendige Aktivierungsenergie, um die Stärke der chemischen Bindungen zu überwinden, die große Polymerketten in Materialien wie Biomasse, Kunststoffen oder Reifen zusammenhalten.

Die Abwesenheit von Sauerstoff

Dies ist das entscheidende Merkmal der Pyrolyse. Ohne Sauerstoff kann das Material nicht verbrennen. Anstatt mit Sauerstoff zu reagieren, um Asche, Kohlendioxid und Wasser zu produzieren, zerfallen die Moleküle einfach in kleinere, oft wertvollere, flüchtige Komponenten und einen stabilen Kohlenstoffrückstand.

Von großen Molekülen zu kleineren Fraktionen

Der Prozess beginnt, wenn das Material erhitzt wird. Die langen, komplexen Molekülketten werden instabil und beginnen zu vibrieren, schließlich zerfallen sie in kleinere, flüchtigere Moleküle. Diese kleineren Moleküle werden als Dämpfe freigesetzt und hinterlassen ein festes, kohlenstoffreiches Material, das als Biokohle bekannt ist. Die freigesetzten Dämpfe werden dann gesammelt und gekühlt.

Die drei Hauptprodukte der Pyrolyse

Der Zersetzungsprozess führt zu drei verschiedenen Produktströmen, deren Anteile durch Anpassung der Pyrolysebedingungen gesteuert werden können.

Biokohle (Die feste Fraktion)

Dies ist der stabile, kohlenstoffreiche feste Rückstand, der nach dem Austreiben der flüchtigen Bestandteile zurückbleibt. Es ist im Wesentlichen eine Form von Holzkohle und wird für seine Fähigkeit geschätzt, Kohlenstoff zu binden und die Bodenqualität zu verbessern.

Bio-Öl (Die flüssige Fraktion)

Wenn der heiße Dampfstrom schnell abgekühlt wird, kondensiert er zu einer Flüssigkeit, die als Bio-Öl oder Pyrolyseöl bekannt ist. Dies ist eine komplexe Mischung aus Hunderten verschiedener organischer Verbindungen und kann zu Transportkraftstoffen aufgerüstet oder als Quelle für Spezialchemikalien verwendet werden.

Synthesegas (Die gasförmige Fraktion)

Nicht alle Dämpfe können zu einer Flüssigkeit kondensiert werden. Die verbleibenden nicht kondensierbaren Gase, wie Wasserstoff, Kohlenmonoxid und Methan, bilden eine Mischung namens Synthesegas. Dieses Gas ist brennbar und kann zur Erzeugung von Wärme oder Elektrizität verwendet werden, oft um den Pyrolyseprozess selbst anzutreiben.

Die Kompromisse verstehen: Langsame vs. schnelle Pyrolyse

Der Mechanismus kann durch Steuerung der Heizrate und -dauer manipuliert werden, was die endgültige Produktverteilung dramatisch verändert. Diese Kontrolle ist der Schlüssel zur Anpassung der Pyrolyse für spezifische industrielle Anwendungen.

Langsame Pyrolyse: Maximierung der Biokohle

Durch langsames Erhitzen des Materials über mehrere Stunden begünstigt der Prozess die Bildung einer stabilen Kohlenstoffstruktur. Dies gibt flüchtigen Gasen Zeit, zu reagieren und zu repolymerisieren, wodurch die Ausbeute an fester Biokohle maximiert wird. Dies war das Prinzip hinter der alten Holzkohleproduktion.

Schnelle Pyrolyse: Maximierung des Bio-Öls

Durch extrem schnelles Erhitzen des Materials (in Sekunden) werden die großen Moleküle fast augenblicklich zerlegt und verdampft. Diese Dämpfe werden dann schnell aus der Heizzone entfernt und kondensiert, bevor sie die Möglichkeit haben, Sekundärreaktionen einzugehen, wodurch die Ausbeute an flüssigem Bio-Öl (bis zu 60 %) maximiert wird.

Den Mechanismus an Ihr Ziel anpassen

Das Verständnis der Beziehung zwischen Prozessbedingungen und den resultierenden Produkten ist entscheidend für die effektive Anwendung der Pyrolyse. Ihr primäres Ziel bestimmt die idealen Betriebsparameter.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffsequestrierung oder Bodenverbesserung liegt: Setzen Sie langsame Pyrolyse ein, um die Produktion von stabiler, kohlenstoffreicher Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen oder chemischen Ausgangsstoffen liegt: Nutzen Sie schnelle Pyrolyse, um die Ausbeute an kondensierbarem Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines brennbaren Brenngases vor Ort liegt: Stimmen Sie den Prozess auf höhere Temperaturen ab, um das thermische Cracken zu begünstigen und die Synthesegasproduktion zu erhöhen.

Durch die Steuerung des grundlegenden Mechanismus des Wärmeübergangs in einer sauerstofffreien Umgebung können Sie die Umwandlung von minderwertigen Materialien in hochwertige Produkte präzise steuern.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Primäre Verwendung | Wichtige Prozessbedingung |

|---|---|---|

| Biokohle (Fest) | Bodenverbesserung, Kohlenstoffsequestrierung | Langsame Pyrolyse |

| Bio-Öl (Flüssig) | Biokraftstoff, chemischer Ausgangsstoff | Schnelle Pyrolyse |

| Synthesegas (Gas) | Wärme- und Stromerzeugung vor Ort | Hochtemperatur-Pyrolyse |

Bereit, die Kraft der Pyrolyse in Ihrem Labor oder Betrieb zu nutzen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -analyse. Ob Sie neue Biokraftstoffe entwickeln, die Kohlenstoffsequestrierung mit Biokohle untersuchen oder Prozessbedingungen optimieren, unsere zuverlässigen Geräte sind darauf ausgelegt, Ihre innovative Arbeit zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihnen helfen können, präzise und effiziente Pyrolyseergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren