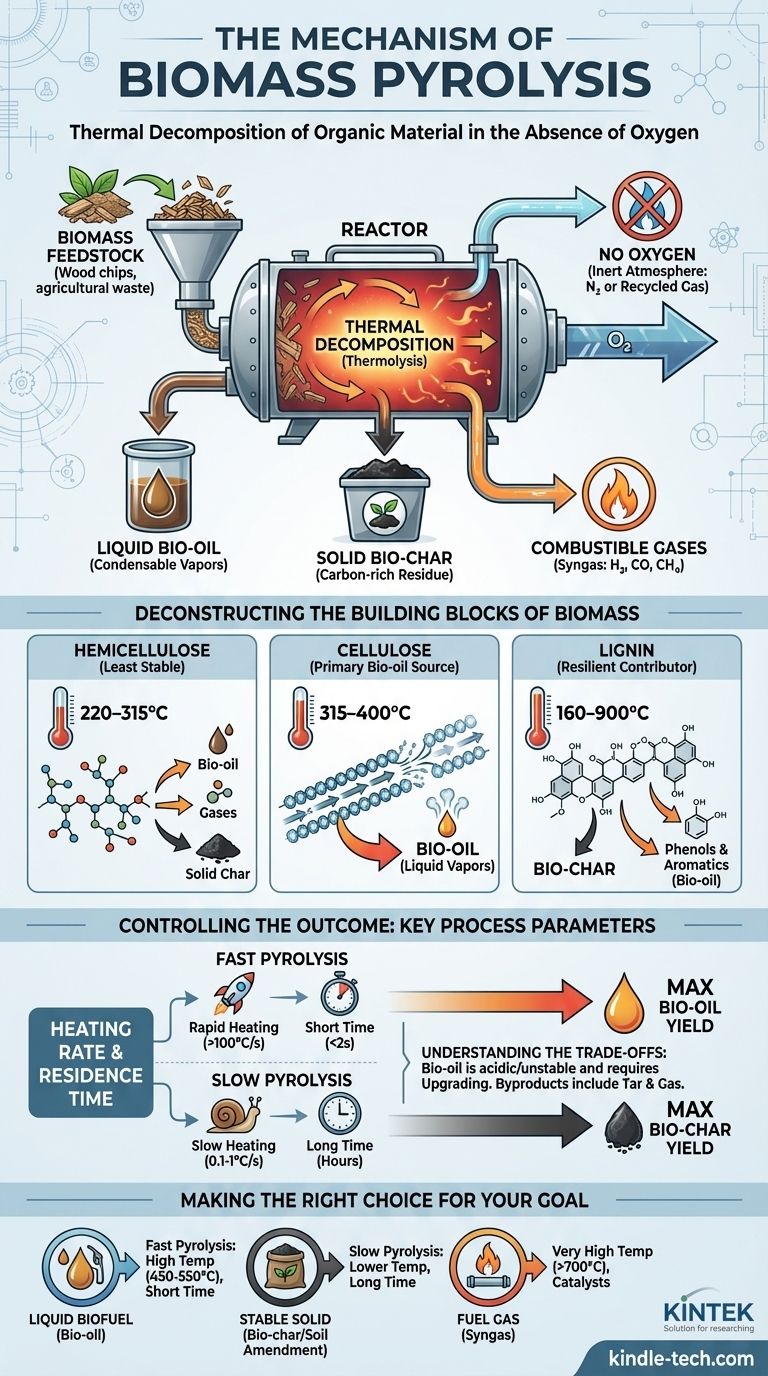

Im Kern ist die Biomassepyrolyse die thermische Zersetzung von organischem Material in völliger Abwesenheit von Sauerstoff. Der Prozess zerlegt die komplexen Polymere in der Biomasse – hauptsächlich Zellulose, Hemicellulose und Lignin – durch sorgfältige Kontrolle von Hitze und Zeit in eine Mischung aus flüssigem Bio-Öl, fester Biokohle und brennbaren Gasen.

Pyrolyse ist kein Verbrennen; es ist ein kontrollierter Dekonstruktionsprozess. Durch die Verhinderung der Verbrennung wird hohe Hitze genutzt, um die chemischen Bindungen innerhalb der Biomasse systematisch aufzubrechen, wodurch wir wertvolle flüssige, feste und gasförmige Produkte einfangen können, anstatt nur Energie als Wärme und Licht freizusetzen.

Das Kernprinzip: Thermische Zersetzung ohne Sauerstoff

Was ist Thermolyse?

Pyrolyse ist eine spezifische Art der Thermolyse, was einfach „Zersetzung durch Hitze“ bedeutet. In einer sauerstoffreichen Umgebung würde Hitze die Biomasse zur Verbrennung bringen.

Durch das Entfernen von Sauerstoff verhindern wir die Verbrennung. Stattdessen zwingt die intensive Vibration der hohen Wärmeenergie die großen organischen Polymere, zu zerbrechen und in kleinere, flüchtigere Moleküle zu zerfallen.

Die entscheidende Rolle einer inerten Atmosphäre

Der Prozess wird in einer inerten (nicht-reaktiven) Atmosphäre durchgeführt, oft unter Verwendung von recyceltem Pyrolysegas oder Stickstoff. Dies stellt sicher, dass die wertvollen kleineren Moleküle, sobald sie entstanden sind, nicht sofort oxidiert (verbrannt) werden. Stattdessen werden sie aus dem Reaktor geleitet, um kondensiert und gesammelt zu werden.

Dekonstruktion der Bausteine der Biomasse

Biomasse ist keine einzelne Substanz. Ihr Verhalten während der Pyrolyse wird durch die thermische Stabilität ihrer drei Hauptkomponenten bestimmt.

Hemicellulose: Die Erste, die zerfällt

Hemicellulose ist die am wenigsten stabile Komponente und zersetzt sich bei relativ niedrigen Temperaturen, typischerweise zwischen 220–315°C.

Ihre Zersetzung ist komplex und liefert einige flüchtige Flüssigkeiten (Bio-Öl), nicht kondensierbare Gase und eine beträchtliche Menge an fester Kohle.

Zellulose: Die primäre Quelle für Bio-Öl

Zellulose ist aufgrund ihrer kristallinen Struktur thermisch stabiler und zersetzt sich schnell über einen engen und höheren Temperaturbereich von 315–400°C.

Das schnelle „Entfalten“ der Zellulosepolymere ist der primäre Weg zur Erzeugung hoher Ausbeuten an flüssigen Dämpfen, die dann zu Bio-Öl kondensiert werden. Die Maximierung dieser Reaktion ist das Ziel der schnellen Pyrolyse zur Biokraftstoffproduktion.

Lignin: Der widerstandsfähige Beitrag zur Biokohle

Lignin ist ein hochkomplexes, aromatisches Polymer, das sehr schwer abzubauen ist. Es zersetzt sich langsam über einen sehr breiten Temperaturbereich, von 160°C bis zu 900°C.

Da es nicht leicht verdampft, trägt Lignin hauptsächlich zur Bildung von Biokohle bei. Es liefert auch Phenole und andere komplexe aromatische Verbindungen, die in Bio-Öl gefunden werden.

Das Ergebnis steuern: Wichtige Prozessparameter

Die endgültigen Produktausbeuten können durch Anpassung der Bedingungen des Pyrolyseprozesses präzise manipuliert werden.

Der Einfluss der Heizrate

Die schnelle Pyrolyse, gekennzeichnet durch sehr schnelles Erhitzen, ist darauf ausgelegt, die Flüssigkeitsausbeute zu maximieren. Sie erhitzt die Biomasse so schnell, dass die Zellulose und Hemicellulose verdampfen, bevor sie die Möglichkeit haben, Sekundärreaktionen einzugehen, die mehr Kohle und Gas bilden.

Die langsame Pyrolyse, die ein langsames Erhitzen über Stunden beinhaltet, ermöglicht das Auftreten dieser Sekundärreaktionen. Dieser Prozess maximiert die Ausbeute an Biokohle.

Die Bedeutung der Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das Material im heißen Reaktor verbleibt. Für die schnelle Pyrolyse ist eine kurze Dampfverweilzeit (typischerweise weniger als 2 Sekunden) entscheidend.

Dies entfernt die heißen Dämpfe schnell aus dem Reaktor, bevor sie weiter in minderwertige Gase zerfallen können, wodurch die molekularen Strukturen erhalten bleiben, die beim Abkühlen das flüssige Bio-Öl bilden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pyrolyse kein perfekter Prozess. Das Verständnis ihrer inhärenten Herausforderungen ist der Schlüssel zu einer erfolgreichen Anwendung.

Die Herausforderung der Produktqualität

Das rohe flüssige Produkt, oft Bio-Öl oder Pyrolyseöl genannt, ist kein direkter Ersatz für Erdölbrennstoffe. Es ist sauer, korrosiv, chemisch instabil und enthält eine beträchtliche Menge Wasser und sauerstoffhaltige Verbindungen.

Dies bedeutet, dass es eine erhebliche und oft kostspielige Aufbereitung und Raffination erfordert, bevor es als Transportkraftstoff verwendet werden kann.

Das Problem der Nebenprodukte

Der Prozess erzeugt unweigerlich nicht kondensierbare Gase und Teer, eine komplexe Mischung aus schweren organischen Verbindungen. Teere können Geräte verstopfen und die Effizienz des Prozesses verringern.

Ebenso enthält die produzierte Biokohle Asche und muss verwaltet werden. Obwohl sie ein wertvolles Produkt sein kann, kann sie auch ein Abfallstrom sein, wenn kein Markt dafür existiert.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Biokraftstoff (Bio-Öl) liegt: Verwenden Sie schnelle Pyrolyse mit hohen Temperaturen (450-550°C) und sehr kurzen Dampfverweilzeiten, um den Abbau von Zellulose zu kondensierbaren Dämpfen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines stabilen Feststoffs (Biokohle) zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen und langen Verweilzeiten, um die Kohlebildung aus allen Komponenten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Brenngas (Synthesegas) liegt: Verwenden Sie sehr hohe Temperaturen (>700°C) und potenziell Katalysatoren, um das sekundäre Cracken aller Dämpfe in permanente Gase wie Wasserstoff, Kohlenmonoxid und Methan zu fördern.

Das Verständnis dieser grundlegenden Mechanismen ermöglicht es Ihnen, einen Prozess zu entwickeln, der Rohbiomasse in eine gezielte, wertvolle Ressource umwandelt.

Zusammenfassungstabelle:

| Prozessparameter | Auswirkung auf die Produktausbeute | Typische Bedingungen |

|---|---|---|

| Heizrate | Schnelle Pyrolyse: Maximiert Bio-Öl Langsame Pyrolyse: Maximiert Biokohle |

Schnell: >100°C/s Langsam: 0,1-1°C/s |

| Temperatur | Niedriger (<400°C): Mehr Kohle Höher (450-700°C): Mehr Öl/Gas |

300-700°C |

| Verweilzeit | Kurz (<2s): Maximiert Bio-Öl Lang (Stunden): Maximiert Biokohle |

Schnell: <2s (Dampf) Langsam: 30+ min (Feststoff) |

| Biomassekomponente | Zellulose: Primäre Bio-Öl-Quelle Lignin: Primäre Biokohle-Quelle |

Zellulose zersetzt sich bei 315-400°C Lignin zersetzt sich bei 160-900°C |

Bereit, Ihren Biomassepyrolyseprozess für maximale Ausbeute an Bio-Öl, Biokohle oder Synthesegas zu entwickeln? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Reaktoren, Temperaturregler und Analysewerkzeuge sind darauf ausgelegt, Ihnen zu helfen, Heizraten, Temperaturen und Verweilzeiten präzise zu steuern – und Sie so zu befähigen, Ihren Prozess für Ihr Zielprodukt zu optimieren. Lassen Sie sich von unseren Experten beraten, um die richtige Ausrüstung für die spezifischen Biomasseumwandlungsziele Ihres Labors auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihre Pyrolyseanwendung zu besprechen und die richtigen Lösungen für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl