Die gängigste Methode zur Synthese von hochreinem Graphen in großen Flächen ist die chemische Gasphasenabscheidung (CVD). Dieser „Bottom-up“-Ansatz „züchtet“ effektiv eine einschichtige Kohlenstoffschicht auf einem Metallspeisermaterial aus einem kohlenstoffhaltigen Gas. Aufgrund seiner Skalierbarkeit und der Qualität der resultierenden Schicht ist es zum Industriestandard für die Herstellung von Graphen geworden, das für kommerzielle und elektronische Anwendungen geeignet ist.

Bei der chemischen Gasphasenabscheidung geht es weniger darum, Graphen aus einem größeren Material zu erzeugen, als vielmehr darum, es Atom für Atom präzise auf einer Oberfläche zusammenzusetzen. Diese Kontrolle macht es unschätzbar wertvoll für die Herstellung großer, gleichmäßiger Schichten, die für fortschrittliche Elektronik erforderlich sind.

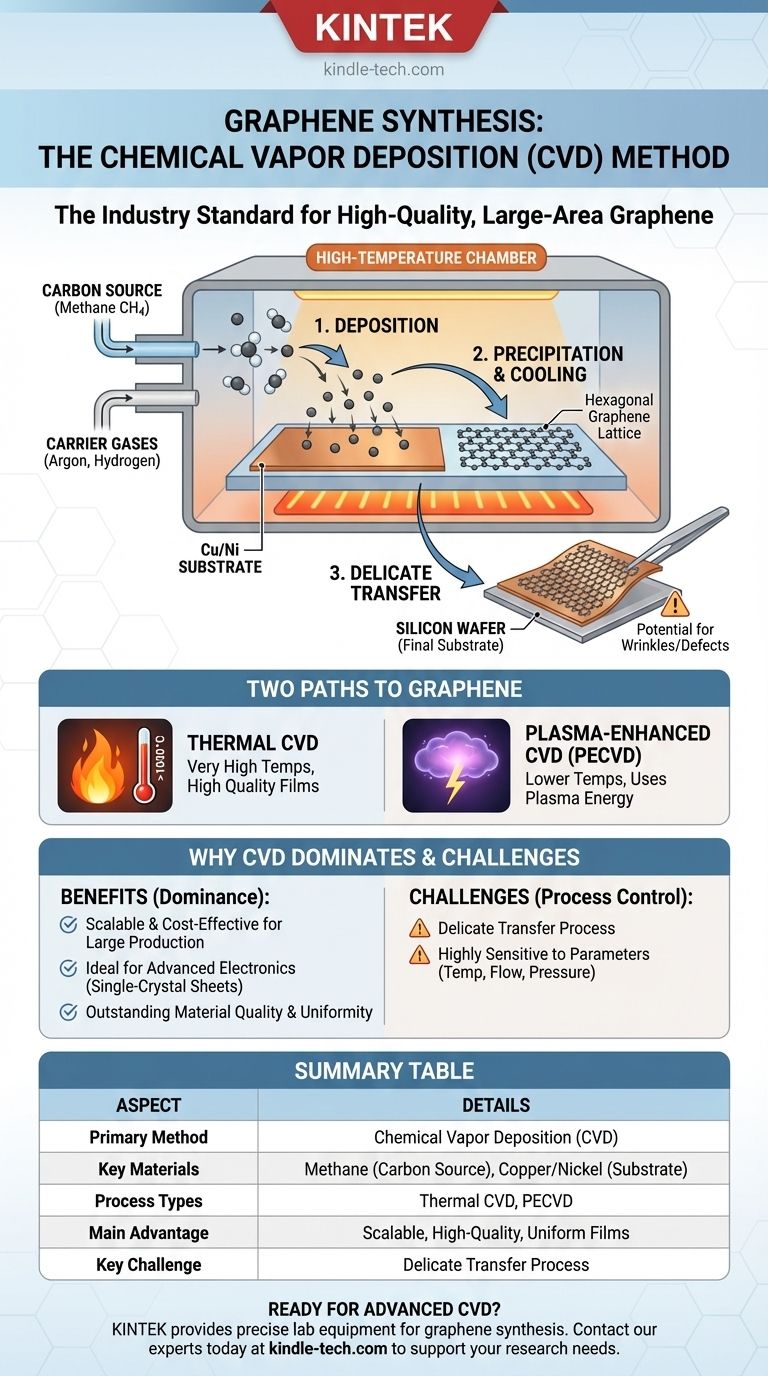

Wie der CVD-Prozess funktioniert

Die Eleganz der CVD liegt in ihrem kontrollierten schrittweisen Prozess. Sie wandelt einfache Gasmoleküle in einen hochstrukturierten, zweidimensionalen Graphenkristall um.

Das Kernprinzip: Aufbau von unten nach oben

CVD ist eine Bottom-up-Synthesemethode. Anstatt ein großes Stück Graphit abzuschälen oder abzubauen, baut sie die Graphenschicht aus einzelnen Kohlenstoffatomen auf.

Dies wird erreicht, indem eine Kohlenstoffquelle, typischerweise ein Gas, in eine Hochtemperatorkammer mit einem Trägermaterial eingeführt wird.

Schlüsselzutaten für das Wachstum

Der Prozess erfordert einen bestimmten Satz von Materialien, um korrekt zu funktionieren.

- Kohlenstoffquelle: Die beliebteste und effektivste Kohlenstoffquelle ist Methangas (CH4). Andere Quellen wie Petroleumasphalt können verwendet werden, sind aber schwieriger zu handhaben.

- Trägermaterial (Substrat): Das Graphen wird auf einer Metallfolie gezüchtet, die als Katalysator dient. Kupfer (Cu) und Nickel (Ni) sind die gängigsten Optionen.

- Trägergase: Inertgase wie Argon und reaktive Gase wie Wasserstoff werden verwendet. Sie helfen, die Reaktionsumgebung zu steuern, die Reaktionsgeschwindigkeit zu verbessern und einen sauberen Abscheidungsprozess zu gewährleisten.

Der Wachstumsprozess Schritt für Schritt

Im Kern umfasst der CVD-Prozess für Graphen drei Hauptphasen.

- Zersetzung: Bei sehr hohen Temperaturen zersetzt sich das Methangas, zerfällt und setzt einzelne Kohlenstoffatome frei.

- Abscheidung: Diese freien Kohlenstoffatome diffundieren und lagern sich auf der Oberfläche der heißen Metallfolie ab.

- Ausscheidung & Abkühlung: Wenn die Kammer abkühlt, ordnen sich die Kohlenstoffatome in der charakteristischen hexagonalen Gitterstruktur von Graphen an und bilden einen kontinuierlichen, nur ein Atom dicken Film über dem Trägermaterial.

Nach dem Wachstum muss die Graphenschicht vorsichtig von der Metallfolie auf ein anderes Trägermaterial (wie Silizium) für die Verwendung in elektronischen Geräten übertragen werden.

Zwei Wege zu Graphen: Thermische vs. Plasma-unterstützte CVD

Obwohl das Ziel dasselbe ist, gibt es zwei Hauptvarianten der CVD-Technik, die zur Graphensynthese verwendet werden.

Thermische CVD

Dies ist der klassische Ansatz. Er stützt sich rein auf sehr hohe Temperaturen (oft um 1000 °C), um das Kohlenstoffquellgas zu zersetzen und die Reaktion auf dem Metallträger zu katalysieren. Er ist bekannt für die Herstellung von Graphenfilmen von sehr hoher Qualität.

Plasma-unterstützte CVD (PECVD)

Diese Methode verwendet Plasma, um die Gasmoleküle anzuregen. Durch die Erzeugung eines Plasmas können die chemischen Reaktionen bei wesentlich niedrigeren Temperaturen ablaufen. Dies kann für bestimmte Anwendungen und Trägermaterialien von Vorteil sein, die extremer Hitze nicht standhalten können.

Verständnis der Kompromisse

Obwohl CVD eine leistungsstarke Technik ist, ist sie nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zur Wertschätzung ihrer Rolle in der Industrie.

Die Herausforderung der Übertragung

Das auf der Metallfolie gezüchtete Graphen wird selten dort verwendet. Es muss fast immer auf ein endgültiges Trägermaterial, wie einen Siliziumwafer, übertragen werden. Dieser Übertragungsprozess ist heikel und kann Falten, Risse und Verunreinigungen in die ansonsten makellose Graphenschicht einführen, wodurch deren außergewöhnliche elektronische Eigenschaften beeinträchtigt werden können.

Prozesskontrolle ist entscheidend

Die endgültige Qualität der Graphenschicht ist sehr empfindlich gegenüber den Prozessparametern. Variablen wie Temperatur, Gasflussraten, Druck und Abkühlgeschwindigkeit müssen akribisch kontrolliert werden. Jede Abweichung kann zu Defekten oder dem Wachstum mehrerer Graphenschichten anstelle einer perfekten Monoschicht führen.

Warum CVD die Graphenproduktion dominiert

CVD hat sich als führende Methode herauskristallisiert, weil sie auf einzigartige Weise die Kernanforderungen erfüllt, um Graphen zu einer praktikablen kommerziellen Technologie zu machen. Es ist ein kostengünstiger und skalierbarer Prozess, der die für reale Anwendungen erforderliche Qualität liefert.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: CVD ist die einzige bewährte Methode zum Züchten von einkristallinen Graphenschichten in großen Flächen, die für Transistoren und andere Hochleistungskomponenten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: CVD ist ein hochgradig skalierbarer Prozess, der im Vergleich zu anderen Methoden große Mengen an Graphenfolien kostengünstig herstellen kann.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Gleichmäßigkeit liegt: Bei richtiger Steuerung liefert CVD Graphen mit herausragender struktureller Integrität und konsistenten elektronischen Eigenschaften über eine große Fläche.

Letztendlich ist der Prozess der chemischen Gasphasenabscheidung die entscheidende Brücke, die Graphen von einer Laborneugierde zu einem revolutionären Industriematerial macht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Methode | Chemische Gasphasenabscheidung (CVD) |

| Schlüsselmaterialien | Methan (Kohlenstoffquelle), Kupfer/Nickel (Trägermaterial) |

| Prozessarten | Thermische CVD, Plasma-unterstützte CVD (PECVD) |

| Hauptvorteil | Skalierbare Produktion von hochreinen, gleichmäßigen Graphenfilmen |

| Größte Herausforderung | Heikler Übertragungsprozess vom Metallträger zur endgültigen Anwendungsoberfläche |

Bereit, die Synthese von hochreinem Graphen in Ihre Forschung oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche CVD-Prozesse erforderlich sind. Egal, ob Sie Elektronik der nächsten Generation entwickeln oder die Materialproduktion skalieren – unser Fachwissen stellt sicher, dass Sie die zuverlässigen Werkzeuge für den Erfolg haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Graphensyntheseanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse