Die Wärmebehandlung von Stahl ist ein streng kontrollierter Prozess des Erhitzens und Abkühlens des Metalls, um seine innere Mikrostruktur gezielt zu verändern. Die Hauptmethoden umfassen Glühen, Härten (Abschrecken), Vergüten und Einsatzhärten, wobei jeder Prozess darauf abzielt, spezifische mechanische Eigenschaften wie Duktilität, Härte oder Zähigkeit für eine bestimmte Anwendung zu erreichen.

Wärmebehandlung ist keine einmalige Aktion, sondern eine Reihe präziser metallurgischer Werkzeuge. Durch sorgfältige Kontrolle von Temperatur und Abkühlgeschwindigkeit können Sie strategisch eine Eigenschaft (wie extreme Härte) gegen eine andere (wie Zähigkeit) eintauschen, um die Endleistung des Stahls zu optimieren.

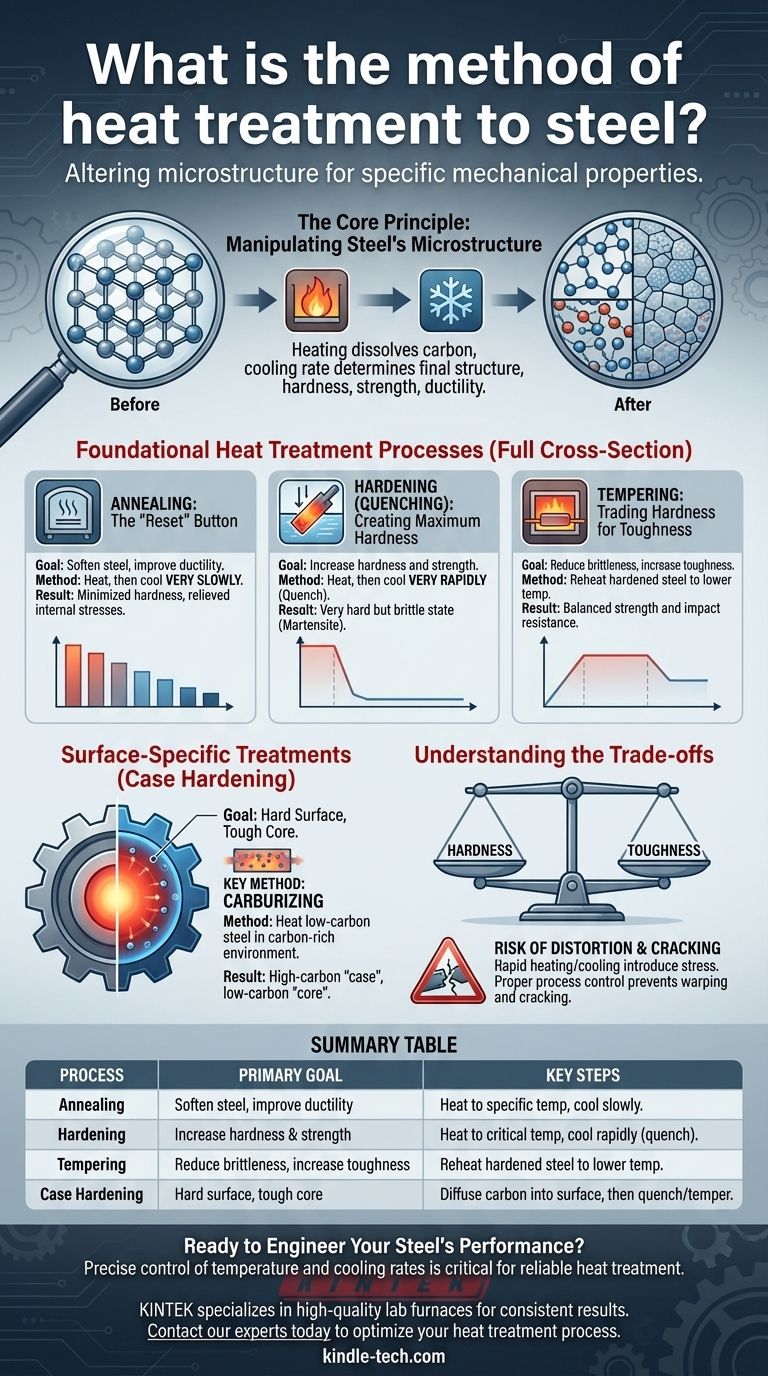

Das Kernprinzip: Manipulation der Stahlmikrostruktur

Was die Wärmebehandlung tatsächlich bewirkt

Auf mikroskopischer Ebene besteht Stahl aus einer Kristallstruktur von Eisen- und Kohlenstoffatomen. Die Anordnung dieser Kristalle, bekannt als Mikrostruktur, bestimmt die mechanischen Eigenschaften des Stahls.

Die Wärmebehandlung funktioniert, indem sie diese Anordnungen verändert. Das Erhitzen des Stahls löst Kohlenstoff in einer bestimmten Kristallstruktur (Austenit) auf, und die Geschwindigkeit, mit der er abgekühlt wird, bestimmt die endgültige Struktur und damit seine Härte, Festigkeit und Duktilität.

Grundlegende Wärmebehandlungsprozesse

Diese Prozesse wirken auf den gesamten Querschnitt des Stahlteils ein und verändern seine Eigenschaften durch und durch.

Glühen: Die „Reset“-Taste

Das Hauptziel des Glühens ist das Erweichen von Stahl. Dieser Prozess macht das Material duktiler und einfacher zu bearbeiten oder zu formen.

Dabei wird der Stahl auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt. Diese langsame Abkühlung ermöglicht es der Mikrostruktur, sich so zu bilden, dass die Härte minimiert und innere Spannungen, die aus der Fertigung resultieren, abgebaut werden.

Härten (Abschrecken): Erzeugung maximaler Härte

Das Härten wird verwendet, um Stahl erheblich härter und fester zu machen und seine Verschleißfestigkeit zu erhöhen.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine kritische Temperatur, bis sich seine Struktur umwandelt, und das anschließende sehr schnelle Abkühlen. Dieses schnelle Abkühlen, bekannt als Abschrecken (Quenching), erfolgt oft in Wasser, Öl oder Luft und „fängt“ den Stahl in einem sehr harten, aber spröden Zustand ein, der als Martensit bezeichnet wird.

Vergüten: Tausch von Härte gegen Zähigkeit

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Das Vergüten (Tempering) ist der wesentliche Folgeprozess, um diese Sprödigkeit zu reduzieren.

Der gehärtete Stahl wird auf eine viel niedrigere Temperatur erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess opfert einen Teil der maximalen Härte, die während des Abschreckens erreicht wurde, im Austausch für eine deutliche Steigerung der Zähigkeit – der Fähigkeit, Stößen standzuhalten, ohne zu brechen.

Oberflächenspezifische Behandlungen (Einsatzhärten)

Manchmal benötigt man ein Bauteil mit zwei unterschiedlichen Eigenschaftssätzen: einer verschleißfesten Oberfläche und einem zähen, stoßdämpfenden Inneren. Dies ist das Ziel des Einsatzhärtens.

Das Ziel: Harte Oberfläche und zäher Kern

Denken Sie an Zahnräder oder Lager. Sie benötigen eine extrem harte Oberfläche, um ständiger Reibung und Verschleiß standzuhalten, aber der Kern muss zäh und duktil bleiben, um Betriebsbelastungen standzuhalten, ohne zu reißen.

Das Einsatzhärten erzeugt diesen dualen Eigenschaftszustand, indem nur die chemische Zusammensetzung der Stahloberflächenschicht verändert wird.

Wesentliche Methode: Aufkohlen

Das Aufkohlen (Carburizing) ist eine gängige Methode des Einsatzhärtens. Dabei wird ein kohlenstoffarmer Stahl in einer kohlenstoffreichen Umgebung erhitzt.

Kohlenstoffatome diffundieren in die Oberfläche des Teils und erzeugen eine kohlenstoffreiche „Einsatzschicht“ oder Haut. Das Teil wird dann abgeschreckt und vergütet, was zu einer harten, verschleißfesten Außenschicht führt, während der kohlenstoffarme Kern zäh und widerstandsfähig bleibt.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsverfahrens maximiert niemals nur eine Eigenschaft; es geht darum, die richtige Balance für die beabsichtigte Funktion zu finden.

Das Härte- vs. Zähigkeitsspektrum

Dies ist die grundlegendste Abwägung bei der Wärmebehandlung von Stahl. Die Erhöhung der Härte führt fast immer zu einer Abnahme der Zähigkeit (einer Zunahme der Sprödigkeit).

Das Vergüten ist der Prozess, der verwendet wird, um dieses Spektrum zu navigieren, sodass Ingenieure die genaue Balance einstellen können, die für ein Bauteil erforderlich ist, um sowohl stark als auch langlebig zu sein.

Das Risiko von Verzug und Rissbildung

Das schnelle Erhitzen und insbesondere das schnelle Abkühlen beim Abschrecken führen zu massiven inneren Spannungen im Material.

Wenn diese Spannungen nicht durch ordnungsgemäße Prozesskontrolle richtig gehandhabt werden, können sie dazu führen, dass sich das Teil während oder nach der Behandlung verzieht, sich verformt oder sogar reißt. Dies ist eine kritische Überlegung bei der Fertigung.

Abstimmung des Prozesses auf die Anwendung

Die Wahl der Wärmebehandlungsmethode sollte ausschließlich von den gewünschten Endleistungseigenschaften der Stahlkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit oder Spannungsentlastung liegt: Glühen ist der richtige Prozess, um das Material zu erweichen und es bearbeitbar zu machen.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenverschleißfestigkeit liegt: Einsatzhärtungsverfahren wie das Aufkohlen erzeugen eine harte Außenschicht bei gleichbleibend zähem Kern.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus hoher Festigkeit und Schlagzähigkeit liegt: Härten durch Abschrecken, gefolgt von einem präzisen Vergütungsprozess, ist die wesentliche Kombination.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung, zu verstehen, dass Sie nicht nur ein Material verändern, sondern seine Leistung von innen heraus konstruieren.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselschritte |

|---|---|---|

| Glühen | Stahl erweichen, Duktilität verbessern | Auf spezifische Temperatur erhitzen, langsam abkühlen |

| Härten (Abschrecken) | Härte und Festigkeit erhöhen | Auf kritische Temperatur erhitzen, schnell abkühlen (abschrecken) |

| Vergüten | Sprödigkeit reduzieren, Zähigkeit erhöhen | Gehärteten Stahl auf niedrigere Temperatur erneut erhitzen |

| Einsatzhärten (z. B. Aufkohlen) | Harte Oberfläche, zäher Kern | Kohlenstoff in Oberfläche diffundieren lassen, dann abschrecken und vergüten |

Bereit, die Leistung Ihres Stahls zu optimieren?

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend, um die perfekte Balance zwischen Härte, Festigkeit und Zähigkeit in Ihren Bauteilen zu erreichen. Die präzise Kontrolle von Temperatur und Abkühlraten, die für Prozesse wie Abschrecken und Vergüten erforderlich ist, erfordert zuverlässige Ausrüstung.

KINTEK ist spezialisiert auf hochwertige Laboröfen und -wärmebehandlungsanlagen, die für konsistente und genaue Wärmebehandlungsanwendungen entwickelt wurden. Ob Sie glühen, härten oder aufkohlen, unsere Ausrüstung hilft Ihnen, reproduzierbare Ergebnisse zu erzielen und Probleme wie Verzug zu vermeiden.

Lassen Sie uns Ihnen helfen, Ihren Wärmebehandlungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Bedingungen für einen Muffelofen? Gewährleistung von Sicherheit, Leistung und Langlebigkeit

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Wie werden Proben typischerweise mit der Diffusreflexionsmethode vorbereitet und gemessen? Optimieren Sie die IR-Spektroskopie Ihres Labors

- Was sind die Vorteile eines Muffelofens? Erreichen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Welche Risiken sind mit dem Sinterprozess verbunden? Wichtige Strategien zur Vermeidung von Fehlern und zur Maximierung der Qualität