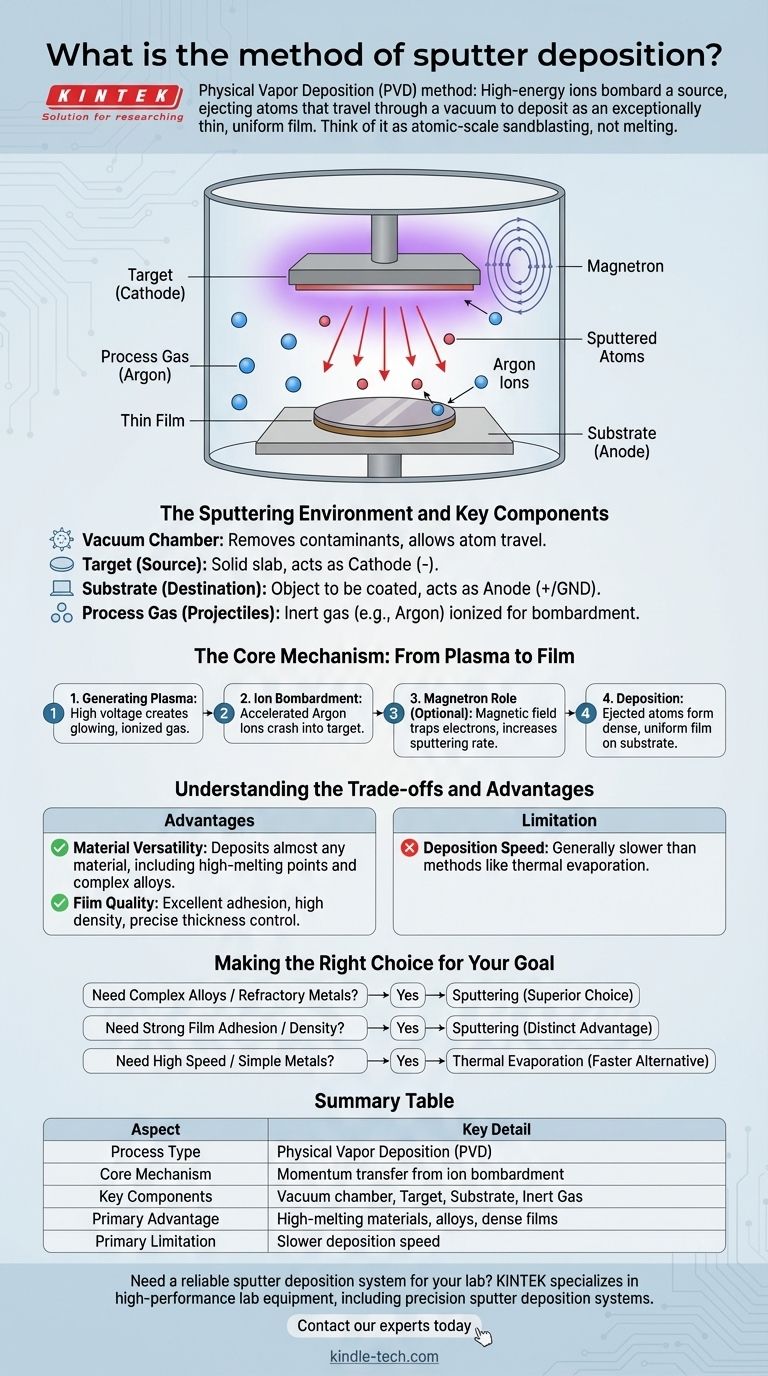

Die Sputterabscheidung ist ein Verfahren der physikalischen Gasphasenabscheidung (PVD), bei dem energiereiche Ionen verwendet werden, um auf ein Quellmaterial zu bombardieren, wodurch dessen Atome ausgestoßen oder „gesputtert“ werden. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch ein außergewöhnlich dünner und gleichmäßiger Film entsteht. Es handelt sich weniger um einen Schmelzprozess als vielmehr um eine Form des atomaren Sandstrahlens.

Im Kern ist das Sputtern keine chemische Reaktion, sondern ein Impulsübertragungsprozess. Es verwendet energiereiche Ionen, typischerweise von einem Inertgas wie Argon, um Atome physisch vom Targetmaterial zu lösen und sie dort wieder abzuscheiden, was eine präzise Kontrolle über die Zusammensetzung komplexer Dünnschichten ermöglicht.

Die Sputterumgebung und Schlüsselkomponenten

Um das Verfahren zu verstehen, muss man zunächst die hochkontrollierte Umgebung kennenlernen, in der es stattfindet. Jede Komponente spielt eine entscheidende Rolle für die endgültige Qualität der Dünnschicht.

Die Vakuumkammer

Der gesamte Prozess findet in einer evakuierbaren Kammer statt. Ein Hochvakuum ist unerlässlich, um atmosphärische Verunreinigungen zu entfernen und zu gewährleisten, dass die gesputterten Atome ungehindert vom Target zum Substrat gelangen können, ohne mit anderen Gasmolekülen zu kollidieren.

Das Target (Die Quelle)

Das Target ist eine feste Platte des Materials, das abgeschieden werden soll. Im elektrischen Aufbau des Systems fungiert das Target als Kathode (negativ geladen).

Das Substrat (Das Ziel)

Das Substrat ist das Objekt oder der Wafer, das beschichtet werden soll. Es wird auf einem Halter platziert, der als Anode (geerdet oder positiv geladen) fungiert.

Das Prozessgas (Die Projektile)

Ein Inertgas, am häufigsten Argon, wird in kleinen, kontrollierten Mengen in die Kammer eingeleitet. Dieses Gas ist nicht Teil des Endfilms; sein einziger Zweck ist es, ionisiert zu werden und als „Projektile“ zur Bombardierung des Targets zu dienen.

Der Kernmechanismus: Von Plasma zu Film

Der Sputterprozess ist eine Abfolge von Ereignissen, die ein festes Target in einen präzisen Dünnfilm umwandeln.

Schritt 1: Erzeugung des Plasmas

Eine Hochspannung wird zwischen der Kathode (Target) und der Anode (Substrat) angelegt. Dieses starke elektrische Feld regt das Argongas an, entreißt Argonatomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht.

Schritt 2: Ionenbeschuss

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld beschleunigt und prallen mit großer Wucht auf die negativ geladene Targetoberfläche. Diese energiereiche Kollision löst Atome physisch aus dem Targetmaterial.

Schritt 3: Die Rolle der Magnetrons

In modernen Systemen wird eine Technik namens Magnetron-Sputtern eingesetzt, um die Effizienz zu steigern. In der Nähe der Targetoberfläche wird ein Magnetfeld angelegt. Dieses Feld fängt die freien Elektronen aus dem Plasma ein und zwingt sie in eine spiralförmige Bahn nahe dem Target, was die Anzahl der Kollisionen mit Argonatomen drastisch erhöht. Dies erzeugt mehr Argonionen, was wiederum zu einer viel höheren Sputterrate führt.

Schritt 4: Abscheidung

Die vom Target ausgestoßenen gesputterten Atome wandern durch das Vakuum und treffen auf das Substrat. Während sie sich auf der Oberfläche ansammeln, bilden sie einen dichten, dünnen und hochgradig gleichmäßigen Film.

Verständnis der Kompromisse und Vorteile

Das Sputtern ist eine unglaublich leistungsstarke Technik, aber ihre Stärken bestimmen ihre idealen Anwendungen. Es ist nicht immer die richtige Wahl im Vergleich zu anderen Methoden wie der chemischen Gasphasenabscheidung (CVD) oder der thermischen Verdampfung.

Hauptvorteil: Materialvielfalt

Die Hauptstärke des Sputterns liegt in seiner Fähigkeit, nahezu jedes Material abzuscheiden. Es ist besonders wirksam für Materialien mit sehr hohen Schmelzpunkten (wie Wolfram oder Tantal) und für komplexe Legierungen oder Verbindungen. Da das Target physisch erodiert und nicht geschmolzen wird, bleibt die Zusammensetzung des abgeschiedenen Films identisch mit der des Ausgangsmaterials.

Hauptvorteil: Filmqualität

Die hohe kinetische Energie der gesputterten Atome führt zu Filmen mit ausgezeichneter Haftung auf dem Substrat und hoher Dichte. Das Verfahren ermöglicht auch eine sehr feine Kontrolle der Filmdicke.

Hauptbeschränkung: Abscheidegeschwindigkeit

Im Allgemeinen kann die Sputterabscheidung im Vergleich zu anderen Methoden wie der thermischen Verdampfung ein langsamerer Prozess sein. Die Effizienz des Herauslösens von Atomen vom Target, bekannt als „Sputterausbeute“, bestimmt die Gesamtgeschwindigkeit, was bei der Massenproduktion ein limitierender Faktor sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsverfahrens hängt vollständig von den Materialeigenschaften und der Leistung ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern ist die überlegene Wahl, da es die ursprüngliche Materialzusammensetzung bewahrt, ohne auf Hochtemperaturverdampfung angewiesen zu sein.

- Wenn Ihr Hauptaugenmerk auf der Erzielung starker Filthaftung und Dichte liegt: Die hohe Energie der gesputterten Partikel bietet einen deutlichen Vorteil und erzeugt haltbarere und robustere Filme als Prozesse mit geringerer Energie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer Flächen mit einfachen Metallen bei hoher Geschwindigkeit liegt: Ein Verfahren wie die thermische Verdampfung könnte eine kostengünstigere und schnellere Alternative sein.

Letztendlich bietet die Sputterabscheidung ein außergewöhnliches Maß an Kontrolle für die Konstruktion hochleistungsfähiger Dünnschichten Atom für Atom.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Schlüsselkomponenten | Vakuumkammer, Target (Kathode), Substrat (Anode), Inertgas (z. B. Argon) |

| Hauptvorteil | Ausgezeichnet für Materialien mit hohem Schmelzpunkt, Legierungen sowie dichte und haftende Filme |

| Hauptbeschränkung | Im Allgemeinen langsamere Abscheidegeschwindigkeit im Vergleich zu Methoden wie der thermischen Verdampfung |

Benötigen Sie ein zuverlässiges Sputterabscheidungssystem für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sputterabscheidungssysteme, die auf Präzision und Zuverlässigkeit ausgelegt sind. Egal, ob Sie mit komplexen Legierungen, hochschmelzenden Metallen arbeiten oder Filme mit überlegener Haftung benötigen, unsere Lösungen sind darauf zugeschnitten, die strengen Anforderungen der Laborforschung und -entwicklung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Dünnschichtanwendungen verbessern und Ihre spezifischen materialwissenschaftlichen Ziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen