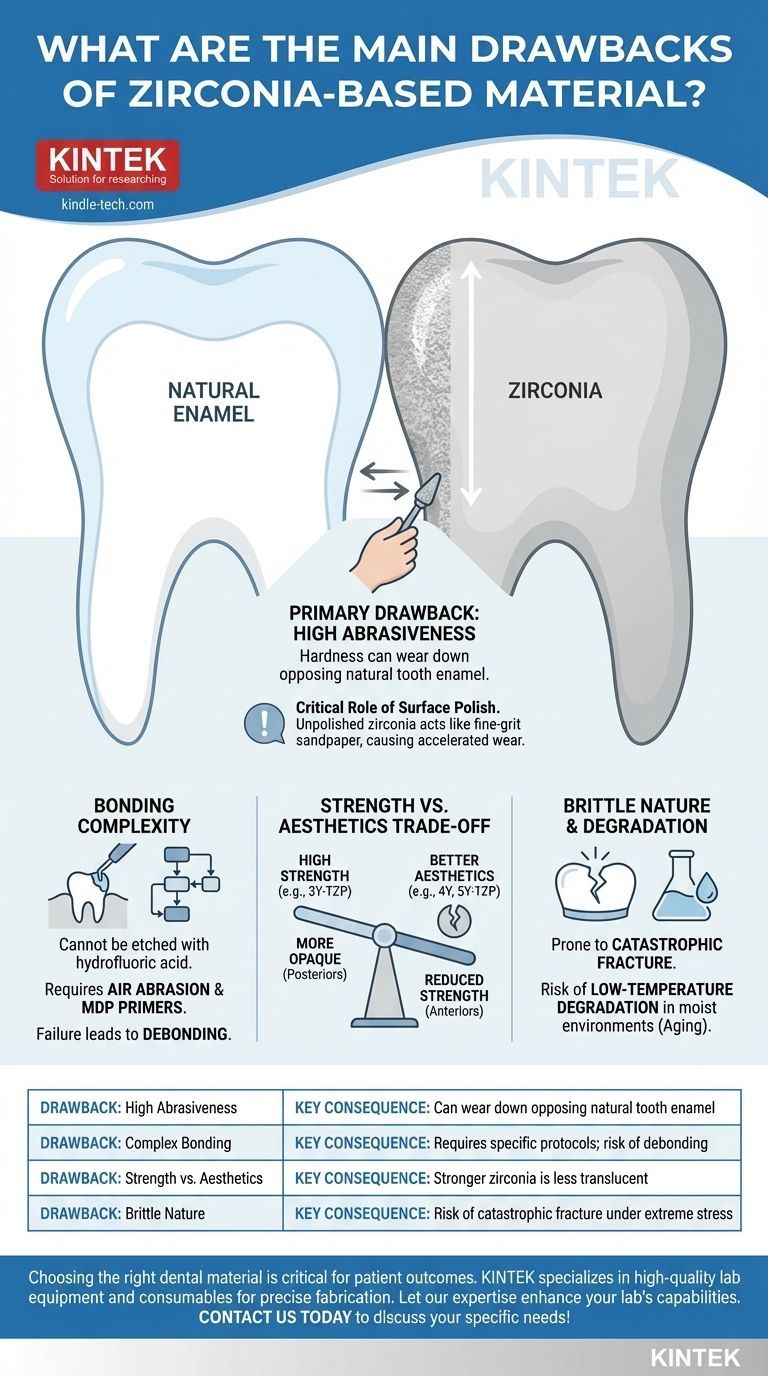

Obwohl Zirkonoxid für seine außergewöhnliche Festigkeit und Biokompatibilität geschätzt wird, ist sein größter Nachteil eine direkte Folge dieser Festigkeit: seine Härte. Diese Eigenschaft birgt ein hohes Potenzial dafür, dass Zirkonoxid die natürlichen Zähne, mit denen es in Kontakt kommt, abnutzt und beschädigt, insbesondere wenn seine Oberfläche nicht perfekt poliert ist.

Die Kernherausforderung bei Zirkonoxid liegt nicht im eigenen Ausfallrisiko, sondern in der potenziellen Schädigung der gegenüberliegenden Zahnstrukturen. Dies, kombiniert mit komplexen Verklebungsverfahren und einem grundlegenden Kompromiss zwischen Festigkeit und Ästhetik, definiert seine Haupteinschränkungen.

Das Abrasivitäts-Paradoxon: Festigkeit gegen Zahnschmelz

Die Eigenschaft, die Zirkonoxid so langlebig macht – seine extreme Härte – ist auch die Quelle seiner größten klinischen Bedenken.

Der Härtefaktor

Zirkonoxid ist wesentlich härter als natürlicher Zahnschmelz. Wenn zwei Materialien ungleicher Härte aneinander reiben, wird sich immer das weichere Material abnutzen.

Die entscheidende Rolle der Oberflächenpolitur

Eine korrekt hergestellte und polierte Zirkonoxid-Restauration weist eine sehr glatte, reibungsarme Oberfläche auf, die schonend zu den gegenüberliegenden Zähnen ist. Wenn ein Zahnarzt jedoch den Biss anpassen muss und die Oberfläche nicht akribisch nachpoliert, wird sie extrem abrasiv und wirkt wie feinkörniges Schleifpapier auf dem gegenüberliegenden Schmelz.

Die klinische Konsequenz

Dieser beschleunigte Abrieb kann zum Verlust gesunder Zahnstruktur an den gegenüberliegenden Zähnen führen, was möglicherweise Empfindlichkeit, Bissveränderungen und die Notwendigkeit weiterer zahnärztlicher Maßnahmen zur Folge hat.

Die Herausforderung bei Adhäsion und Anpassungen

Die Arbeit mit Zirkonoxid ist weniger unkompliziert als mit vielen herkömmlichen Dentalmaterialien und stellt sowohl im Labor als auch in der Klinik Herausforderungen dar.

Komplexität der Verklebung (Bonding)

Im Gegensatz zu Glaskeramiken kann Zirkonoxid nicht mit Flusssäure geätzt werden, dem Goldstandard für die Erzeugung einer starken adhäsiven Verbindung. Das zuverlässige Verkleben von Zirkonoxid erfordert ein mehrstufiges Protokoll, das Luftabradierung (Sandstrahlen) und die Verwendung spezieller chemischer Primer, die MDP enthalten, umfasst, um eine dauerhafte Verbindung zu erreichen. Die Nichteinhaltung dieses Protokolls kann dazu führen, dass sich die Restauration ablöst oder abfällt.

Schwierigkeit der intraoralen Modifikation

Die Anpassung einer Zirkonoxidkrone oder -brücke im Mund des Patienten ist aufgrund seiner Härte schwierig. Es erfordert spezielle Diamantbohrer und erzeugt, wie bereits erwähnt, die dringende Notwendigkeit einer sorgfältigen Nachpolitur, um eine Abrasion zu verhindern.

Die Kompromisse verstehen

Die Wahl von Zirkonoxid beinhaltet das Navigieren einer Reihe von Kompromissen, insbesondere zwischen seinen mechanischen Eigenschaften und seinem visuellen Erscheinungsbild.

Der Kompromiss zwischen Festigkeit und Ästhetik

Die stärksten Zirkonoxidformen (wie 3Y-TZP) sind auch am opaksten. Dies verleiht ihnen ein kalkiges, weniger lebensechtes Aussehen, was sie für hintere Zähne (Molaren) geeignet, aber für stark sichtbare Vorderzähne (Frontzähne) ungeeignet macht.

Neuere Formulierungen (4Y und 5Y-TZP, oft als „anterior zirconia“ vermarktet) sind viel transluzenter und ästhetisch ansprechender. Dies wird jedoch durch die Veränderung der Kristallstruktur erreicht, was die Biegefestigkeit und Bruchzähigkeit des Materials zwangsläufig reduziert.

Risiko eines katastrophalen Versagens

Wie alle Keramiken ist Zirkonoxid ein sprödes Material. Es biegt oder verformt sich nicht unter Druck; es bricht. Obwohl seine hohe Festigkeit einen Bruch selten macht, handelt es sich bei einem Versagen oft um einen vollständigen, katastrophalen Bruch der Restauration und nicht nur um einen kleinen Absplitterung.

Potenzial für Tieftemperaturdegradation

Über lange Zeiträume in einer feuchten Umgebung (wie dem Mund) kann Zirkonoxid einen langsamen Prozess durchlaufen, der als Tieftemperaturdegradation oder „Altern“ bezeichnet wird. Dies beinhaltet eine allmähliche Veränderung seiner Kristallstruktur, die seine Festigkeit im Laufe der Zeit verringern kann. Obwohl moderne Formulierungen dieses Risiko erheblich minimiert haben, bleibt es eine inhärente Eigenschaft des Materials.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Nachteile ist der Schlüssel zur effektiven Nutzung von Zirkonoxid. Die Entscheidung sollte auf dem spezifischen klinischen Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für hintere Zähne liegt: Hochfestes Zirkonoxid ist eine ausgezeichnete Wahl, aber nur, wenn der Kliniker sich zu einer akribischen Bisskontrolle und Politur verpflichtet, um die gegenüberliegenden Zähne zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik für Frontzähne liegt: Ein transluzenteres Zirkonoxid ist eine gute Option, aber Sie müssen ein geringeres Festigkeitsprofil im Vergleich zu seinem Gegenstück für den Seitenzahnbereich akzeptieren oder alternative Materialien wie Lithiumdisilikat in Betracht ziehen.

- Wenn die Verbindung für den Halt entscheidend ist: Sie müssen sicherstellen, dass das korrekte, komplexe Verklebungsprotokoll angewendet wird, da herkömmliche Zementierungsmethoden deutlich schwächere Ergebnisse liefern.

Letztendlich ist die Nutzung der immensen Festigkeit von Zirkonoxid bei gleichzeitiger Minderung seiner inhärenten Risiken der Schlüssel zu erfolgreichen und dauerhaften Ergebnissen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Konsequenz |

|---|---|

| Hohe Abrasivität | Kann den gegenüberliegenden natürlichen Zahnschmelz abnutzen |

| Komplexe Verklebung | Erfordert spezifische Protokolle; Risiko der Ablösung |

| Festigkeit vs. Ästhetik | Stärkeres Zirkonoxid ist weniger transluzent |

| Spröde Beschaffenheit | Risiko eines katastrophalen Bruchs unter extremer Belastung |

Die Wahl des richtigen Dentalmaterials ist entscheidend für die Patientenergebnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für zahntechnische Labore. Unsere Produkte unterstützen die präzise Herstellung und Endbearbeitung von Zirkonoxid-Restaurationen und helfen Ihnen, dessen Nachteile zu mindern und dauerhafte, ästhetische Ergebnisse zu erzielen. Lassen Sie unsere Expertise die Fähigkeiten Ihres Labors erweitern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird das Vorheizen von LLZO-Keramikpulver empfohlen? Optimierung von Schnittstellen für Hochleistungs-Polymerverbundwerkstoffe

- Was sind die Nachteile von Keramik? Bruchverhalten, Kosten und Designherausforderungen verstehen

- Was ist der Zweck der Verwendung eines Aluminiumoxid-Mörsers bei der AlN-Kristallsynthese? Molekulare Mischung erreichen

- Wie wird Sintern bei Keramiken durchgeführt? Beherrschen Sie den Prozess für Hochleistungswerkstoffe

- Wofür kann Siliziumkarbid verwendet werden? Lösungen für extreme Hitze-, Verschleiß- und Reinheitsanforderungen

- Was ist der Prozess des Heißisostatischen Pressens zur Herstellung von Keramikmatrixverbundwerkstoffen? Erzielen Sie nahezu null Porosität für überragende Leistung

- Was ist besser als Rockwool-Dämmung? Maximale thermische oder Brandschutzleistung

- Was sind die Vorteile von SiC? Steigern Sie die Ausbeute und senken Sie die Kosten