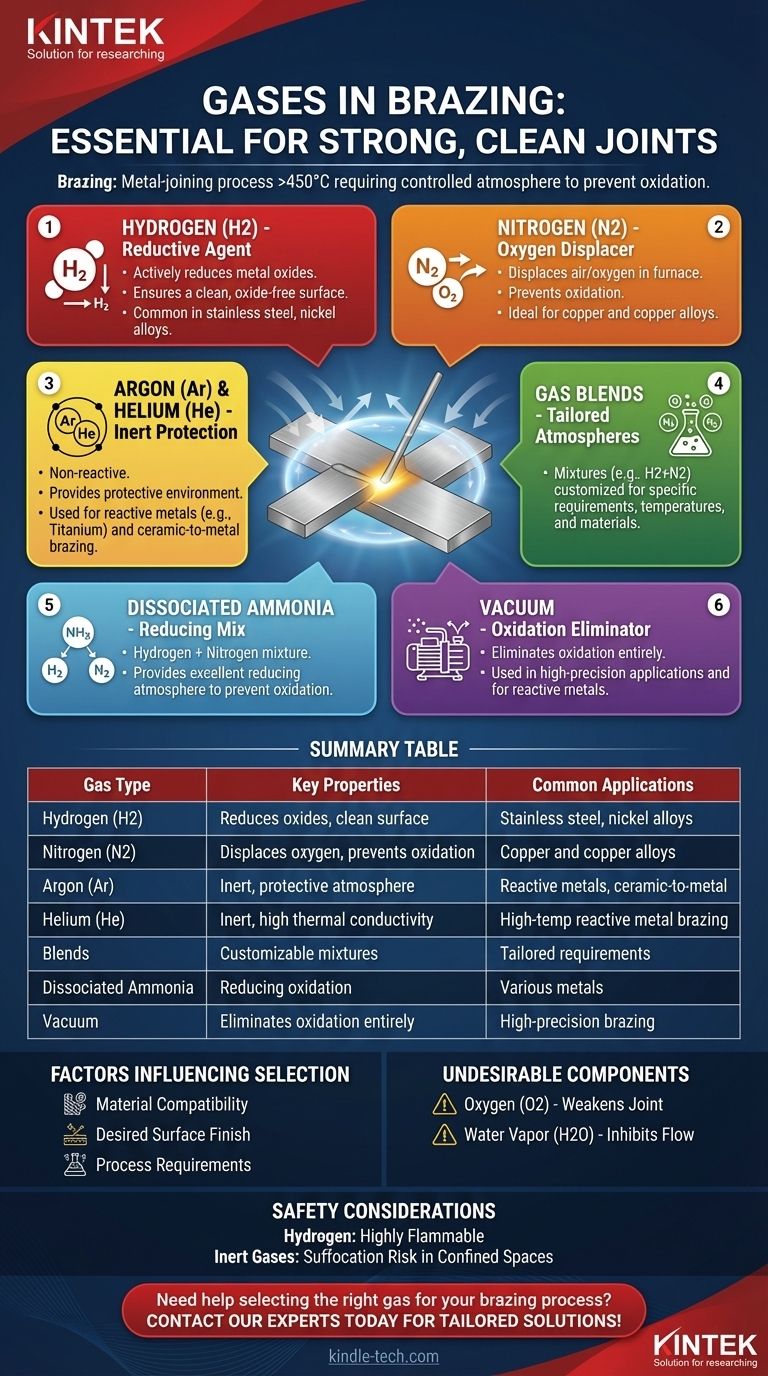

Hartlöten ist ein Fügeverfahren, bei dem ein Lotmetall mit einem Schmelzpunkt über 450 °C (842 °F), aber unter dem Schmelzpunkt der zu fügenden Grundwerkstoffe verwendet wird. Der Prozess erfordert eine kontrollierte Atmosphäre, um Oxidation zu verhindern und eine starke, saubere Verbindung zu gewährleisten. Die beim Hartlöten verwendeten Gase hängen von den zu fügenden Materialien und dem gewünschten Ergebnis ab. Häufig verwendete Gase sind Wasserstoff, Stickstoff, Argon, Helium und Mischungen dieser Gase. Wasserstoff ist besonders wirksam bei der Reduzierung von Metalloxiden, während Inertgase wie Argon und Helium eine schützende Umgebung bieten. Die Wahl des Gases ist entscheidend für die Erzielung einer hochwertigen Hartlötverbindung.

Wichtige Punkte erklärt:

-

Zweck der Gase beim Hartlöten

- Gase werden beim Hartlöten verwendet, um eine kontrollierte Atmosphäre zu schaffen, die Oxidation, Zunderbildung und Kohlenstoffablagerungen (Ruß) verhindert.

- Oxidation kann die Verbindung schwächen und die Qualität des Endprodukts beeinträchtigen.

- Ein sauberes, helles Endprodukt wird durch die Verwendung des geeigneten Gases oder der geeigneten Gasmischung erreicht.

-

Häufig verwendete Gase

-

Wasserstoff (H2):

- Wirkt als aktives Mittel zur Reduzierung von Metalloxiden.

- Wird häufig in Hartlötprozessen verwendet, um eine saubere, oxidfreie Oberfläche zu erzeugen.

- Wird oft in Kombination mit anderen Inertgasen verwendet.

-

Stickstoff (N2):

- Verdrängt Luft/Sauerstoff in der Ofenatmosphäre und verhindert so Oxidation.

- Besonders wirksam beim Hartlöten von Kupfer.

-

Argon (Ar) und Helium (He):

- Inertgase, die eine schützende Atmosphäre bieten und Reaktionen mit den Grundwerkstoffen verhindern.

- Wird beim Hartlöten von Metallen und Keramiken verwendet, bei denen eine nicht reaktive Umgebung unerlässlich ist.

-

Gasmischungen:

- Mischungen aus Wasserstoff und Stickstoff oder anderen Inertgasen werden häufig verwendet, um die Atmosphäre an spezifische Lötbedingungen anzupassen.

-

Wasserstoff (H2):

-

Spezialisierte Atmosphären

-

Dissoziierter Ammoniak:

- Eine Mischung aus Wasserstoff und Stickstoff, die durch Dissoziation von Ammoniak entsteht.

- Bietet eine reduzierende Atmosphäre, ideal zur Verhinderung von Oxidation.

-

Exotherme und Endotherme Gase:

- Diese werden durch die Verbrennung von Erdgas oder Propan mit Luft erzeugt.

- Werden in bestimmten Lötverfahren eingesetzt, bei denen eine kontrollierte reaktive Atmosphäre erforderlich ist.

-

Vakuum:

- In einigen Fällen wird anstelle einer Gasatmosphäre ein Vakuum verwendet, um die Oxidation vollständig zu eliminieren.

-

Dissoziierter Ammoniak:

-

Faktoren, die die Gasauswahl beeinflussen

-

Materialverträglichkeit:

- Die Art des Grundwerkstoffs und des Lotmetalls bestimmt das geeignete Gas. Wasserstoff eignet sich beispielsweise zur Reduzierung von Oxiden auf Stahl, während Stickstoff besser für Kupfer geeignet ist.

-

Gewünschte Oberflächengüte:

- Eine helle, saubere Oberfläche erfordert ein Gas, das Oxide effektiv reduziert, wie Wasserstoff oder dissoziierter Ammoniak.

-

Prozessanforderungen:

- Die Löttemperatur, die Ofenkonstruktion und die Verbindungsgeometrie beeinflussen die Wahl des Gases.

-

Materialverträglichkeit:

-

Unerwünschte Bestandteile in Lötatmosphären

-

Sauerstoff (O2):

- Verursacht Oxidation, die die Verbindung schwächt und die Oberflächengüte beeinträchtigt.

-

Wasserdampf (H2O):

- Hemmt den Lotfluss und kann zu schlechter Verbindungsqualität führen, außer in bestimmten Kupferlötverfahren, wo er vorteilhaft sein kann.

-

Sauerstoff (O2):

-

Anwendungen spezifischer Gase

-

Wasserstoff:

- Wird beim Hartlöten von Edelstahl, Nickellegierungen und anderen oxidationsanfälligen Metallen verwendet.

-

Stickstoff:

- Ideal zum Hartlöten von Kupfer und Kupferlegierungen.

-

Argon und Helium:

- Wird beim Hochtemperatur-Hartlöten von reaktiven Metallen wie Titan und beim Keramik-Metall-Hartlöten verwendet.

-

Wasserstoff:

-

Sicherheitsaspekte

-

Wasserstoff:

- Hochexplosiv und erfordert sorgfältige Handhabung und für den Einsatz von Wasserstoff ausgelegte Geräte.

-

Inertgase:

- Obwohl sie nicht reaktiv sind, können sie in geschlossenen Räumen Sauerstoff verdrängen und Erstickungsgefahr darstellen.

-

Wasserstoff:

Zusammenfassend lässt sich sagen, dass die beim Hartlöten verwendeten Gase aufgrund ihrer Fähigkeit ausgewählt werden, eine kontrollierte Atmosphäre zu schaffen, die Oxidation verhindert und eine starke, saubere Verbindung gewährleistet. Wasserstoff, Stickstoff, Argon, Helium und deren Mischungen sind die am häufigsten verwendeten Gase, die je nach Material und Prozessanforderungen einzigartige Vorteile bieten. Die Wahl des Gases ist entscheidend für das Erreichen des gewünschten Hartlötergebnisses, und Sicherheitsaspekte müssen bei der Handhabung dieser Gase stets berücksichtigt werden.

Zusammenfassungstabelle:

| Gastyp | Haupteigenschaften | Häufige Anwendungen |

|---|---|---|

| Wasserstoff (H2) | Reduziert Metalloxide, sorgt für saubere Oberfläche | Edelstahl, Nickellegierungen |

| Stickstoff (N2) | Verdrängt Sauerstoff, verhindert Oxidation | Kupfer und Kupferlegierungen |

| Argon (Ar) | Inert, bietet schützende Atmosphäre | Reaktive Metalle (z. B. Titan), Keramik-Metall-Hartlöten |

| Helium (He) | Inert, hohe Wärmeleitfähigkeit | Hochtemperatur-Hartlöten reaktiver Metalle |

| Mischungen | Anpassbare Mischungen (z. B. H2 + N2) | Abgestimmt auf spezifische Lötbedingungen |

| Dissoziierter Ammoniak | Wasserstoff + Stickstoff-Gemisch, reduziert Oxidation | Verhinderung von Oxidation bei verschiedenen Metallen |

| Vakuum | Eliminiert Oxidation vollständig | Hochpräzise Lötverfahren |

Benötigen Sie Hilfe bei der Auswahl des richtigen Gases für Ihren Lötprozess? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

Andere fragen auch

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihre Anwendung

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?