Im Wesentlichen ist das Heiß-Isostatische Pressen (HIP) ein Fertigungsprozess, bei dem Bauteile sowohl hohen Temperaturen als auch extremem, gleichmäßigem Druck ausgesetzt werden. Durch die Anwendung eines inerten Gases wie Argon bei erhöhten Temperaturen in einem versiegelten Behälter verbessert HIP die Materialeigenschaften grundlegend, indem es interne Hohlräume beseitigt und eine vollständig dichte Struktur erzeugt.

Der Kernwert des Heiß-Isostatischen Pressens liegt in seiner Fähigkeit, gleichmäßigen, gasbasierten Druck zu nutzen, um interne Defekte – wie Poren in Gussstücken oder Hohlräume zwischen Pulverpartikeln – zu kollabieren und zu heilen, ohne die äußere Form des Bauteils zu verzerren. Dies führt zu Materialien mit überlegener Festigkeit, Duktilität und Ermüdungsbeständigkeit.

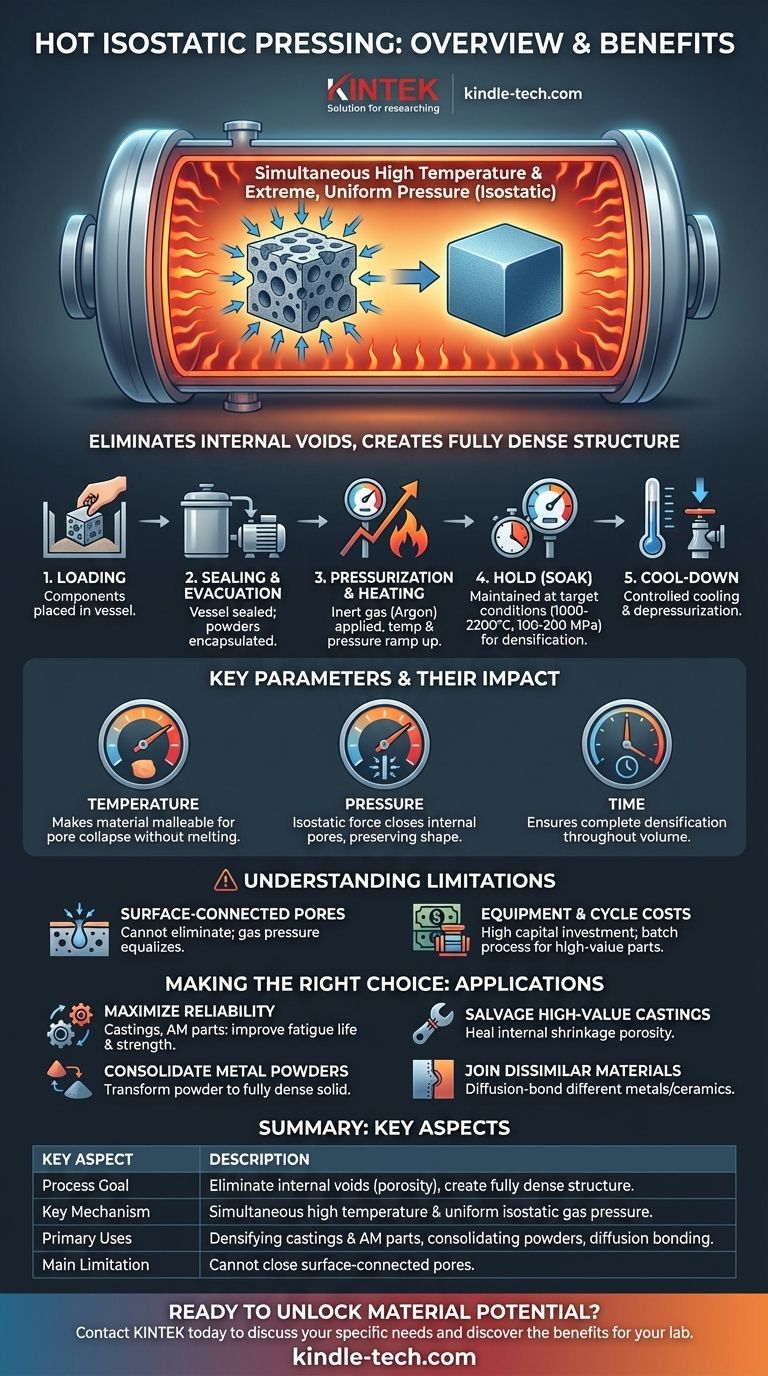

Wie Heiß-Isostatisches Pressen funktioniert: Der Kernmechanismus

Das Heiß-Isostatische Pressen kombiniert drei Schlüsselelemente – Temperatur, Druck und eine inerte Atmosphäre – um Verdichtung oder Verbindung zu erreichen.

Das Grundprinzip

Der Prozess funktioniert, indem ein Material auf einen Punkt erhitzt wird, an dem es weich und formbar wird, aber typischerweise unterhalb seines Schmelzpunkts. Gleichzeitig wird immenser Druck ausgeübt, der die Kraft liefert, die zum Kollabieren jeglicher innerer Porosität erforderlich ist.

Die Rolle des Inertgases

Ein inertes Gas, am häufigsten Argon, wird als druckübertragendes Medium verwendet. Es wird gewählt, weil es selbst bei extremen Temperaturen nicht chemisch mit dem zu verarbeitenden Material reagiert. Dieses Gas füllt die Kammer und übt gleichmäßigen oder isostatischen Druck auf jede Oberfläche des Teils aus.

Der Prozess Schritt für Schritt

Ein typischer HIP-Zyklus wird präzise von Computern gesteuert und folgt einer klaren Abfolge:

- Beladen: Bauteile werden in die Heizkammer des HIP-Behälters gelegt.

- Versiegeln & Evakuieren: Der Behälter wird versiegelt. Für die Verarbeitung von Pulvern werden diese zuerst in einem gasdichten Behälter unter Vakuum versiegelt.

- Druckbeaufschlagung & Erhitzen: Die Kammer wird mit Inertgas auf einen Anfangsdruck gefüllt, und der Ofen beginnt zu heizen. Sowohl Temperatur als auch Druck steigen gemäß einem vorprogrammierten Zyklus an.

- Halten (Einweichen): Das Bauteil wird für eine bestimmte Dauer bei der Zieltemperatur (1000–2200 °C) und dem Zieldruck (100–200 MPa) gehalten, um eine vollständige Verdichtung zu ermöglichen.

- Abkühlen: Das System durchläuft eine kontrollierte Abkühl- und Druckentlastungsphase, um sicherzustellen, dass die Teile nach dem Entfernen sicher gehandhabt werden können.

Schlüsselparameter und ihre Auswirkungen

Die Wirksamkeit des HIP-Prozesses hängt von der präzisen Steuerung seiner Hauptvariablen ab, die auf das spezifische Material und das gewünschte Ergebnis zugeschnitten sind.

Temperatur

Die Temperatur wird so gewählt, dass das Material weich genug wird, damit plastische Verformung stattfinden kann. Dies ermöglicht es den inneren Hohlräumen, unter Druck zu kollabieren, ohne das Bauteil zu schmelzen.

Druck

Hoher isostatischer Druck liefert die treibende Kraft für die Verdichtung. Da der Druck aus allen Richtungen gleichmäßig ausgeübt wird, schließt er interne Poren, ohne die Nettoform oder Abmessungen des Teils zu verändern.

Zeit

Die Dauer des Zyklus, insbesondere die Haltezeit bei Spitzentemperatur und -druck, stellt sicher, dass der Verdichtungsprozess im gesamten Volumen des Materials abgeschlossen wird und zuverlässige und wiederholbare Ergebnisse liefert.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist HIP keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für seine erfolgreiche Anwendung.

Unfähigkeit, oberflächenverbundene Poren zu schließen

HIP kann nur interne, isolierte Hohlräume beseitigen. Wenn eine Pore mit der Oberfläche des Bauteils verbunden ist, füllt das Hochdruckgas einfach die Pore, gleicht den Druck aus und verhindert so deren Kollabieren. Aus diesem Grund müssen Pulver vor der Verarbeitung in einem versiegelten Behälter eingekapselt werden.

Kosten für Ausrüstung und Zyklus

HIP-Systeme sind hochspezialisiert und stellen eine erhebliche Kapitalinvestition dar. Der Prozess ist ein Batch-Betrieb, nicht kontinuierlich, was zu höheren Kosten pro Teil beitragen kann. Er ist daher meist für hochwertige Bauteile reserviert, bei denen ultimative Leistung nicht verhandelbar ist.

Kein Korrekturprozess für die Form

Obwohl HIP hervorragend darin ist, die annähernde Endform eines Bauteils zu erhalten, kann es keine signifikanten geometrischen Fehler beheben. Teile müssen bereits vor dem HIP-Zyklus in ihrer beabsichtigten Form und Abmessungen hergestellt sein.

Die richtige Wahl für Ihr Ziel treffen

Ziehen Sie das Heiß-Isostatische Pressen in Betracht, wenn Ihre Materialleistungsanforderungen die Investition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit kritischer Komponenten liegt: Verwenden Sie HIP, um interne Defekte in Gussstücken oder additiv gefertigten Teilen zu beseitigen und so die Ermüdungslebensdauer und Schlagfestigkeit drastisch zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Rettung hochwertiger Gussstücke liegt: Wenden Sie HIP an, um interne Schrumpfungsporosität zu heilen und die Materialintegrität von Teilen zu verbessern, die sonst möglicherweise verschrottet würden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Metallpulvern liegt: Verwenden Sie HIP als Konsolidierungsschritt, um Metallpulver in einen vollständig dichten Feststoff mit mechanischen Eigenschaften umzuwandeln, die mit denen von Schmiedematerialien mithalten können.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: Nutzen Sie HIP, um verschiedene Metalle oder Keramiken durch Diffusionsbonden zu verbinden und so eine robuste, hohlraumfreie metallurgische Verbindung zu schaffen, die mit anderen Methoden schwer zu erreichen ist.

Letztendlich bietet das Heiß-Isostatische Pressen ein leistungsstarkes Werkzeug, um ein Maß an Materialintegrität und Leistung zu erreichen, das mit anderen Fertigungsmethoden oft unerreichbar ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessziel | Beseitigung interner Hohlräume (Porosität), um eine vollständig dichte Materialstruktur zu erzeugen. |

| Schlüsselmechanismus | Gleichzeitige Anwendung hoher Temperatur und gleichmäßigem, isostatischem Gasdruck. |

| Primäre Anwendungen | Verdichten von Gussstücken & additiv gefertigten Teilen, Konsolidieren von Metallpulvern, Diffusionsbonden. |

| Hauptbeschränkung | Kann Poren, die mit der Oberfläche des Bauteils verbunden sind, nicht schließen. |

Bereit, das volle Potenzial Ihrer Materialien freizusetzen?

Das Heiß-Isostatische Pressen (HIP) kann Ihre hochwertigen Komponenten – von Gussstücken bis zu 3D-gedruckten Teilen – transformieren, indem es eine unvergleichliche Dichte, Festigkeit und Ermüdungsbeständigkeit liefert. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen für Labore, die die Materialleistung und Zuverlässigkeit verbessern möchten.

Lassen Sie sich von unseren Experten beraten, ob HIP der richtige Prozess für Ihre Anwendung ist. Kontaktieren Sie KINTEL noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Vorteile für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Wie beeinflusst das Druckregelsystem eines Vakuum-Heißpress-Ofens Fest-Fest-Reaktionen von TiAl4822/Ti6Al4V?

- Was ist das Heißpressen? Erzielung einer überlegenen Verdichtung für Hochleistungswerkstoffe

- Warum wird während des Entbindens von SiCf/TB8 ein geringer Druck ausgeübt? Master Fiber Alignment im Vakuum-Heißpressen

- Warum ist die schnelle Abkühlung einer Heißisostatischen Presse (HIP) für Li4SiO4-Elektrolyte wichtig? Entfesseln Sie Höchstleistung

- Warum muss ein Vakuum-Heißpressen-Ofen über eine segmentierte Temperaturregelung verfügen? Materialintegrität erreichen

- Warum ist für das Heißpressen von Magnesiumlegierungen ein Hochvakuum erforderlich? Erzielen Sie eine überlegene Bindung bei 1 x 10^-3 Pa

- Was ist ein Pressenofen? Erreichen Sie überlegene Materialverdichtung und -leistung

- Wie verbessert Vakuum-Heißpressausrüstung die Verdichtung von Metallmatrixverbundwerkstoffen? Erreichen Sie eine Dichte von über 90 %