Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Beschichtungsverfahren, bei dem ein festes Ausgangsmaterial in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und auf einem Substrat kondensiert wird, um einen dünnen, hochleistungsfähigen Film zu bilden. Dieser gesamte Prozess findet in einer Hochvakuumbedingung statt und baut die Beschichtung Atom für Atom auf, was eine außergewöhnliche Reinheit und Kontrolle ermöglicht.

PVD ist keine einzelne Technik, sondern eher eine Familie von Verfahren. Das einheitliche Prinzip ist die physikalische Umwandlung eines Materials von einem Feststoff in einen Dampf und zurück in einen festen Film, alles ohne eine chemische Reaktion auf der Oberfläche des Substrats auszulösen.

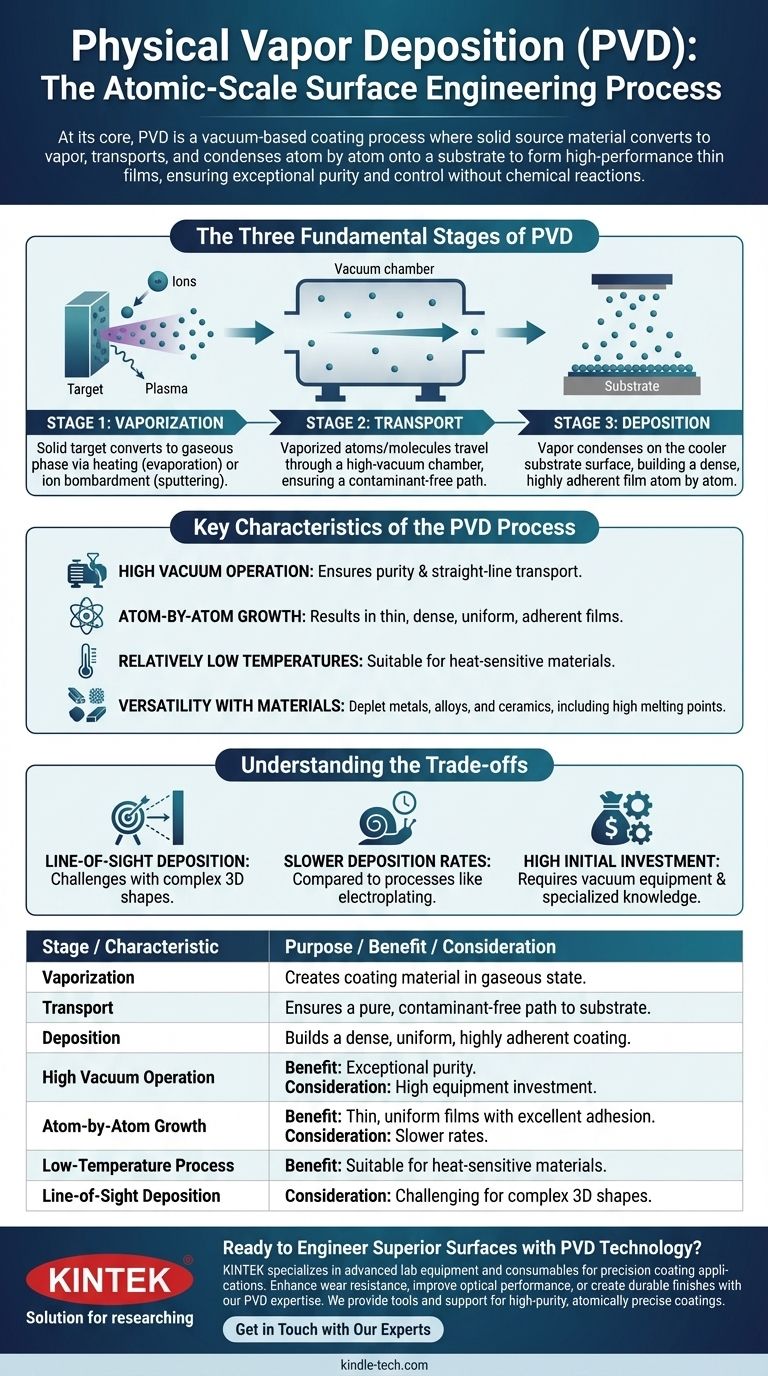

Die drei grundlegenden Stufen der PVD

Der PVD-Prozess, unabhängig von der verwendeten spezifischen Methode, lässt sich in drei unterschiedliche und aufeinanderfolgende Stufen unterteilen. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis der Funktionsweise der Technologie.

Stufe 1: Verdampfung

Der Prozess beginnt mit der Umwandlung eines festen Ausgangsmaterials, oft als „Target“ bezeichnet, in eine gasförmige oder Dampfphase. Die spezifische Methode, die für diese Umwandlung verwendet wird, unterscheidet die verschiedenen Arten von PVD.

Dies kann erreicht werden, indem das Material erhitzt wird, bis es verdampft, oder indem es mit energiereichen Ionen aus einem Plasma beschossen wird, wodurch Atome von der Oberfläche des Targets in einem als Sputtern bekannten Prozess physisch herausgeschlagen werden.

Stufe 2: Transport

Sobald diese Atome oder Moleküle verdampft sind, wandern sie durch eine Hochvakuumkammer. Das Vakuum ist entscheidend, da es andere Partikel, wie Luft, entfernt, die sonst mit dem Dampfstrom kollidieren und diesen verunreinigen würden.

Diese nahezu leere Umgebung stellt sicher, dass die verdampften Partikel einen sauberen, ungehinderten Weg vom Ausgangsmaterial zu dem zu beschichtenden Objekt (dem Substrat) haben.

Stufe 3: Abscheidung

Wenn die Dampfpartikel die kühlere Oberfläche des Substrats erreichen, kondensieren sie zurück in einen festen Zustand. Diese Kondensation bildet einen dünnen, dichten und hochhaftenden Film auf der Oberfläche des Substrats.

Da dieser Film Atom für Atom wächst, ist die endgültige Beschichtung extrem gleichmäßig und kann mit hoher Präzision gesteuert werden.

Wesentliche Merkmale des PVD-Prozesses

Mehrere Kerneigenschaften definieren PVD und unterscheiden es von anderen Beschichtungsverfahren. Diese Merkmale sind die Quelle seiner einzigartigen Vorteile und seiner spezifischen Einschränkungen.

Betrieb in einem Hochvakuum

Der Prozess ist fundamental von einer Umgebung mit sehr niedrigem Druck abhängig. Dieses Vakuum gewährleistet die Reinheit der Endbeschichtung, indem potenzielle Reaktionen mit Umgebungsgasen eliminiert werden, und ermöglicht den geradlinigen Transport von Dampfpartikeln.

Atom-für-Atom-Wachstum

PVD baut Beschichtungen Schicht für Schicht auf atomarer Ebene auf. Dies führt zu Filmen, die außergewöhnlich dünn, dicht und gleichmäßig sind und eine ausgezeichnete Haftung am Substrat aufweisen.

Relativ niedrige Temperaturen

Im Vergleich zu Verfahren wie der chemischen Gasphasenabscheidung (CVD) arbeitet PVD bei deutlich niedrigeren Temperaturen. Dies macht es für die Beschichtung wärmeempfindlicher Materialien geeignet, die durch Hochtemperaturverfahren sonst beschädigt würden.

Vielseitigkeit bei Materialien

PVD kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter Metalle, Legierungen und Keramiken. Es ist besonders effektiv bei der Abscheidung von Materialien mit sehr hohen Schmelzpunkten, die mit anderen Methoden nur schwer zu verarbeiten sind.

Die Abwägungen verstehen

Obwohl der PVD-Prozess leistungsstark ist, hat er inhärente Einschränkungen, die bei jeder praktischen Anwendung berücksichtigt werden müssen.

Sichtlinienabscheidung (Line-of-Sight)

Die Dampfpartikel bewegen sich in einer geraden Linie von der Quelle zum Substrat. Diese „Sichtlinien“-Natur macht es schwierig, die Oberflächen von komplexen, dreidimensionalen Formen gleichmäßig zu beschichten, ohne eine ausgefeilte Teilerotation und -manipulation.

Langsamere Abscheidungsraten

Die sorgfältige, Atom-für-Atom-Natur von PVD führt oft zu langsameren Beschichtungsgeschwindigkeiten im Vergleich zu Prozessen wie der Galvanik. Dies kann es für Anwendungen, die sehr dicke Schichten erfordern, weniger wirtschaftlich machen.

Hohe Anfangsinvestition

PVD-Ausrüstung, die Hochvakkumkammern, Stromversorgungen und Steuerungssysteme erfordert, stellt eine erhebliche Kapitalinvestition dar. Die Komplexität des Prozesses erfordert spezialisiertes Wissen für Betrieb und Wartung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von PVD wird durch das gewünschte Ergebnis bestimmt, da seine Eigenschaften es ideal für bestimmte Hochleistungsanwendungen machen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD ist der Standard für die Herstellung extrem harter Beschichtungen auf Schneidwerkzeugen, medizinischen Implantaten und Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf optischer oder elektrischer Leistung liegt: Der Prozess ist unerlässlich für die Abscheidung der hochreinen, gleichmäßigen Dünnschichten, die für Halbleiter, optische Filter und Solarzellen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: PVD bietet eine brillante und langlebige Metalloberfläche für Gegenstände wie Uhren, Armaturen und Schusswaffen und stellt eine umweltfreundlichere Alternative zur traditionellen Beschichtung dar.

Durch die Steuerung eines rein physikalischen Prozesses im Vakuum bietet PVD ein unvergleichliches Maß an Präzision bei der Konstruktion von Oberflächen auf atomarer Ebene.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird durch Verdampfung oder Sputtern in einen Dampf umgewandelt. | Erzeugt das Beschichtungsmaterial im gasförmigen Zustand. |

| 2. Transport | Dampfpartikel wandern durch eine Hochvakuumkammer. | Gewährleistet einen reinen, kontaminationsfreien Weg zum Substrat. |

| 3. Abscheidung | Dampf kondensiert auf der Substratoberfläche und bildet einen dünnen Film. | Baut atomweise eine dichte, gleichmäßige und hochhaftende Beschichtung auf. |

| Schlüsselmerkmal | Vorteil | Berücksichtigung |

| Hochvakuum-Betrieb | Außergewöhnliche Beschichtungsreinheit und geradliniger Partikeltransport. | Erfordert erhebliche Investitionen in die Ausrüstung. |

| Atom-für-Atom-Wachstum | Dünne, dichte und hochgleichmäßige Filme mit ausgezeichneter Haftung. | Führt zu langsameren Abscheidungsraten im Vergleich zu anderen Methoden. |

| Niedertemperaturprozess | Geeignet für die Beschichtung wärmeempfindlicher Materialien. | - |

| Sichtlinienabscheidung | - | Kann bei komplexen 3D-Formen ohne Teilemanipulation schwierig sein. |

Bereit, mit PVD-Technologie überlegene Oberflächen zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Präzisionsbeschichtungsanwendungen. Ob Ihr Ziel die Verbesserung der Verschleißfestigkeit, die Steigerung der optischen Leistung oder die Erzeugung langlebiger dekorativer Oberflächen ist, unsere Expertise in PVD-Verfahren kann Ihnen helfen, beispiellose Ergebnisse zu erzielen.

Wir stellen die Werkzeuge und die Unterstützung bereit, um hochreine, atomar präzise Beschichtungen für Ihre anspruchsvollsten Projekte zu nutzen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur