Im Kern ist das Magnetron-Sputtern eine plasmabasierte physikalische Gasphasenabscheidung (PVD)-Technik. Es verwendet ein magnetisch eingeschlossenes Plasma, um eine Materialquelle, das sogenannte „Target“, mit einem kontinuierlichen Strom hochenergetischer Ionen zu bombardieren. Diese Kollision schleudert Atome physisch aus dem Target, die dann durch ein Vakuum wandern und auf einem Substrat abgeschieden werden, wodurch eine außergewöhnlich dichte, reine und gleichmäßige Dünnschicht entsteht.

Die entscheidende Innovation des Magnetron-Sputterns ist die Verwendung eines Magnetfeldes, um Elektronen nahe der Targetoberfläche einzuschließen. Dies erhöht die Effizienz des Plasmas dramatisch und ermöglicht hohe Abscheidungsraten bei niedrigeren Gasdrücken, was der grundlegende Schlüssel zur Herstellung hochwertigerer Schichten ist.

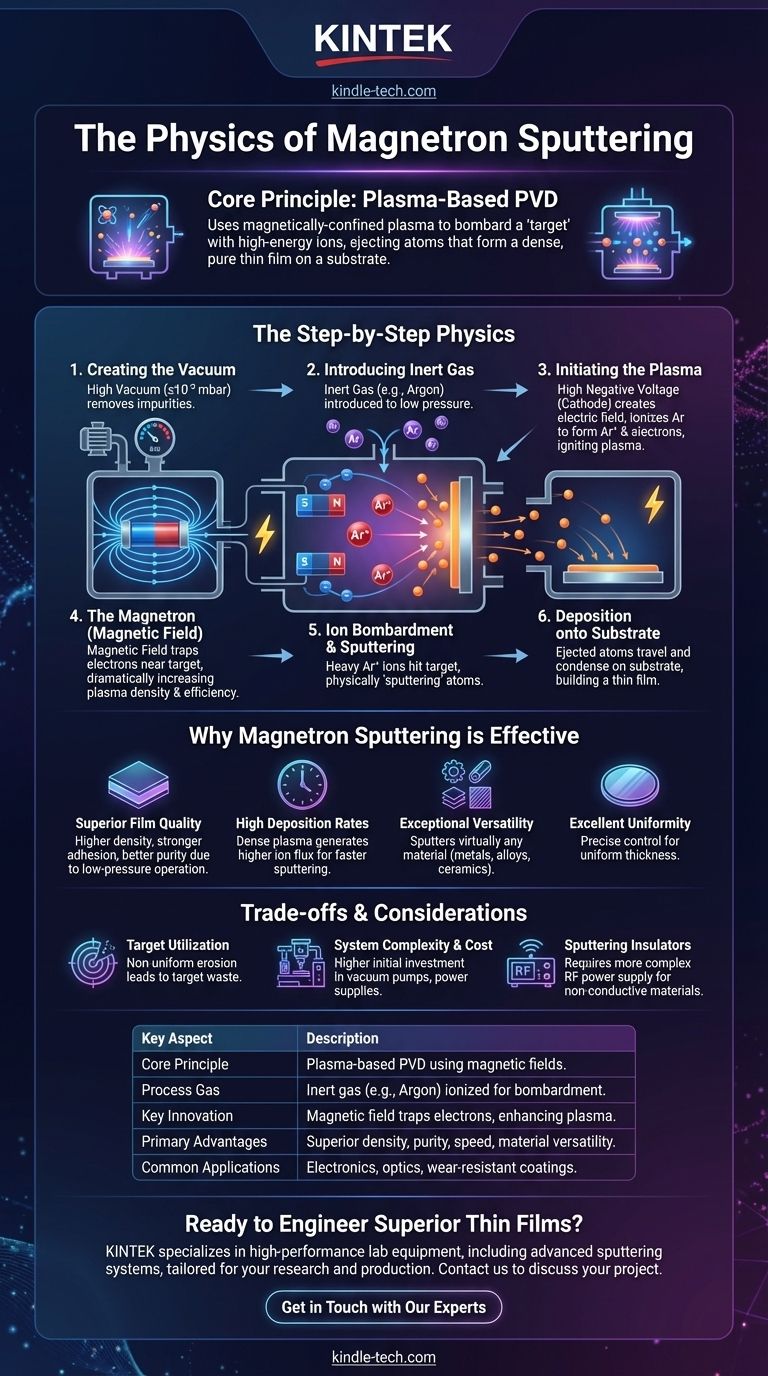

Die grundlegende Physik: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, wie Magnetron-Sputtern funktioniert, ist es am besten, es in die Abfolge der physikalischen Ereignisse zu unterteilen, die in der Abscheidungskammer stattfinden.

Schritt 1: Erzeugen der Vakuumumgebung

Zuerst wird die Prozesskammer auf ein Hochvakuum (typischerweise 10⁻³ mbar oder niedriger) evakuiert. Dieser entscheidende Schritt entfernt Restgase wie Sauerstoff, Wasserdampf und andere Verunreinigungen, die den Endfilm kontaminieren könnten.

Schritt 2: Einleiten des Inertgases

Anschließend wird ein Inertgas, meist Argon (Ar), in die Kammer geleitet, wodurch der Druck auf ein sorgfältig kontrolliertes niedriges Niveau (etwa 10⁻¹ bis 10⁻³ mbar) ansteigt. Argon wird gewählt, weil es chemisch nicht reaktiv ist und eine relativ hohe Atommasse besitzt, was es für den Bombardierungsprozess effektiv macht.

Schritt 3: Initiieren des Plasmas

Eine hohe negative Gleich- oder Hochfrequenzspannung wird an das Targetmaterial angelegt, das als Kathode fungiert. Dies erzeugt ein starkes elektrisches Feld, das im Gas vorhandene Streuelektronen beschleunigt.

Diese schnellen Elektronen kollidieren mit neutralen Argonatomen und schlagen ein Elektron aus der Umlaufbahn des Atoms. Dieses Ereignis erzeugt zwei neue Partikel: ein positiv geladenes Argon-Ion (Ar⁺) und ein weiteres freies Elektron. Dieser Prozess wiederholt sich und erzeugt eine Kaskade, die eine glühende Plasmaentladung schnell zündet und aufrechterhält.

Schritt 4: Die Rolle des Magnetfeldes (Das „Magnetron“)

Dies ist der definierende Schritt des Prozesses. Eine Reihe leistungsstarker Permanentmagnete wird hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das vor der Targetoberfläche projiziert wird.

Dieses Magnetfeld fängt die leichten, sich schnell bewegenden Elektronen in einer spiralförmigen Bahn sehr nahe am Target ein. Durch die Begrenzung der Elektronen wird deren Weglänge dramatisch erhöht, was die Wahrscheinlichkeit, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren, erheblich steigert. Dies erzeugt ein viel dichteres und stabileres Plasma genau dort, wo es am dringendsten benötigt wird.

Schritt 5: Ionenbeschuss und Sputtern

Die schweren, positiv geladenen Argon-Ionen (Ar⁺) werden vom Magnetfeld weitgehend unbeeinflusst, aber stark von der hohen negativen Spannung des Targets angezogen.

Sie beschleunigen mit erheblicher kinetischer Energie direkt auf die Targetoberfläche. Dieser Aufprall überträgt Impuls auf die Atome des Targetmaterials und schleudert sie physisch von der Oberfläche ab oder „sputtert“ sie ab.

Schritt 6: Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome bewegen sich geradlinig durch die Niederdruckumgebung, bis sie auf das Substrat (das zu beschichtende Objekt) treffen.

Bei der Ankunft kondensieren sie auf der Oberfläche und bilden allmählich eine Dünnschicht, Atomlage für Atomlage. Die hohe Energie dieser ankommenden Atome trägt zur Bildung sehr dichter und stark haftender Schichten bei.

Warum Magnetron-Sputtern so effektiv ist

Die zugrunde liegende Physik führt direkt zu den Hauptvorteilen der Technik in Industrie und Forschung.

Überragende Filmqualität

Da das Magnetfeld das Plasma so effizient macht, kann der Prozess bei niedrigeren Gasdrücken betrieben werden. Das bedeutet, dass gesputterte Atome auf ihrem Weg zum Substrat seltener mit Gasmolekülen kollidieren, wodurch sie mit höherer Energie ankommen können. Dies führt zu Filmen mit höherer Dichte, stärkerer Haftung und besserer Reinheit.

Hohe Abscheidungsraten

Das dichte, magnetisch eingeschlossene Plasma erzeugt einen viel höheren Ionenfluss, der das Target bombardiert, im Vergleich zum einfachen Dioden-Sputtern. Dies führt direkt zu einer schnelleren Sputterrate und deutlich reduzierten Beschichtungszeiten, was es ideal für die Massenproduktion macht.

Außergewöhnliche Materialvielseitigkeit

Sputtern ist ein physikalischer, kein chemischer oder thermischer Prozess. Es beruht ausschließlich auf Impulsübertragung. Das bedeutet, dass praktisch jedes Material gesputtert werden kann, einschließlich hochschmelzender Metalle, Legierungen und sogar isolierender Keramiken (unter Verwendung von HF-Stromversorgungen).

Ausgezeichnete Gleichmäßigkeit und Kontrolle

Die Prozessparameter – Spannung, Druck und Gasfluss – können präzise gesteuert werden, um hochgradig gleichmäßige und reproduzierbare Schichtdicken über große Oberflächen zu erzielen, was für Anwendungen in der Elektronik und Optik entscheidend ist.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Technik nicht ohne Einschränkungen. Objektivität erfordert deren Anerkennung.

Targetmaterialausnutzung

Das Magnetfeld begrenzt das Plasma auf einen bestimmten Bereich, was zu einer ungleichmäßigen Erosion des Targets führt, oft in einem „Rennbahn“-Muster. Dies bedeutet, dass ein erheblicher Teil des teuren Targetmaterials möglicherweise nicht verwendet wird, was die Kosteneffizienz beeinträchtigt.

Systemkomplexität und Kosten

Ein Magnetron-Sputtersystem erfordert eine erhebliche Investition in Vakuumpumpen, Hochspannungsnetzteile, Magnetbaugruppen und Prozessleitsysteme. Die anfänglichen Kapitalkosten sind höher als bei einigen einfacheren Beschichtungsmethoden.

Sputtern von Isolatoren

Der oben beschriebene grundlegende DC-Sputterprozess funktioniert nur für elektrisch leitende Targets. Um isolierende Materialien wie Keramiken abzuscheiden, ist eine komplexere und teurere Hochfrequenz (HF)-Stromversorgung erforderlich, um zu verhindern, dass sich eine positive Ladung auf der Targetoberfläche aufbaut, die den Prozess sonst stoppen würde.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Physik ermöglicht es Ihnen, die Technik an Ihre spezifischen Anwendungsbedürfnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen für Elektronik oder Optik liegt: Magnetron-Sputtern ist aufgrund seines Niederdruckbetriebs und der hochenergetischen Abscheidung eine überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen mit präziser Zusammensetzung liegt: Die physikalische Natur des Sputterns stellt sicher, dass die Stöchiometrie des Materials genau vom Target auf den Film übertragen wird.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen Form mit einem niedrigschmelzenden Metall zu den geringsten Kosten liegt: Eine einfachere Technik wie die thermische Verdampfung könnte eine wirtschaftlichere Alternative sein.

Durch das Verständnis des Zusammenspiels von Plasma, elektrischen Feldern und magnetischer Begrenzung können Sie das Magnetron-Sputtern nutzen, um präzise entwickelte Oberflächen für die anspruchsvollsten Anwendungen zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Plasmabasierte physikalische Gasphasenabscheidung (PVD) unter Verwendung von Magnetfeldern zur Effizienzsteigerung. |

| Prozessgas | Inertgas (typischerweise Argon), das ionisiert wird, um ein Plasma zum Bombardieren des Targetmaterials zu erzeugen. |

| Schlüsselinnovation | Magnetfeld fängt Elektronen ein und erzeugt ein dichtes Plasma für hohe Abscheidungsraten bei niedrigem Druck. |

| Hauptvorteile | Überragende Filmdichte, Reinheit, Haftung, hohe Abscheidungsraten und außergewöhnliche Materialvielseitigkeit. |

| Häufige Anwendungen | Elektronik, Optik, verschleißfeste Beschichtungen und fortschrittliche Materialforschung. |

Bereit, überlegene Dünnschichten für Ihre Forschung oder Produktion zu entwickeln?

Die präzise Steuerung und die hochwertigen Ergebnisse des Magnetron-Sputterns sind entscheidend für den Fortschritt der Technologie in Halbleitern, erneuerbaren Energien und medizinischen Geräten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten, einschließlich fortschrittlicher Sputtersysteme und Verbrauchsmaterialien, die genau auf die Bedürfnisse Ihres Labors zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um die dichten, reinen und gleichmäßigen Beschichtungen zu erzielen, die für Ihren Erfolg entscheidend sind. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK-Lösungen Ihre Fähigkeiten verbessern können.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen