Die Leistung eines Induktionsofens lässt sich am besten als Kombination aus drei unterschiedlichen Fähigkeiten verstehen: seiner Fähigkeit zur intensiven Hitzeerzeugung, seiner Präzision bei der Prozesssteuerung und seiner Betriebseffizienz. Er verwendet eine hochzuverlässige Stromversorgung, um Temperaturen von über 1650 °C zum Schmelzen zu erzeugen, während seine zugrunde liegenden elektromagnetischen Prinzipien eine gleichmäßige Temperatur und Materialzusammensetzung gewährleisten, wodurch Abfall minimiert und die Produktqualität maximiert wird.

Die wahre „Leistung“ eines Induktionsofens ist nicht nur sein Stromverbrauch, sondern seine Fähigkeit, diesen Strom in eine unvergleichliche Kontrolle umzuwandeln. Er bietet präzise Kontrolle über Erhitzen, Schmelzen und Mischen, was sich direkt in qualitativ hochwertigeren Produkten, weniger Materialabfall und niedrigeren Gesamtproduktionskosten niederschlägt.

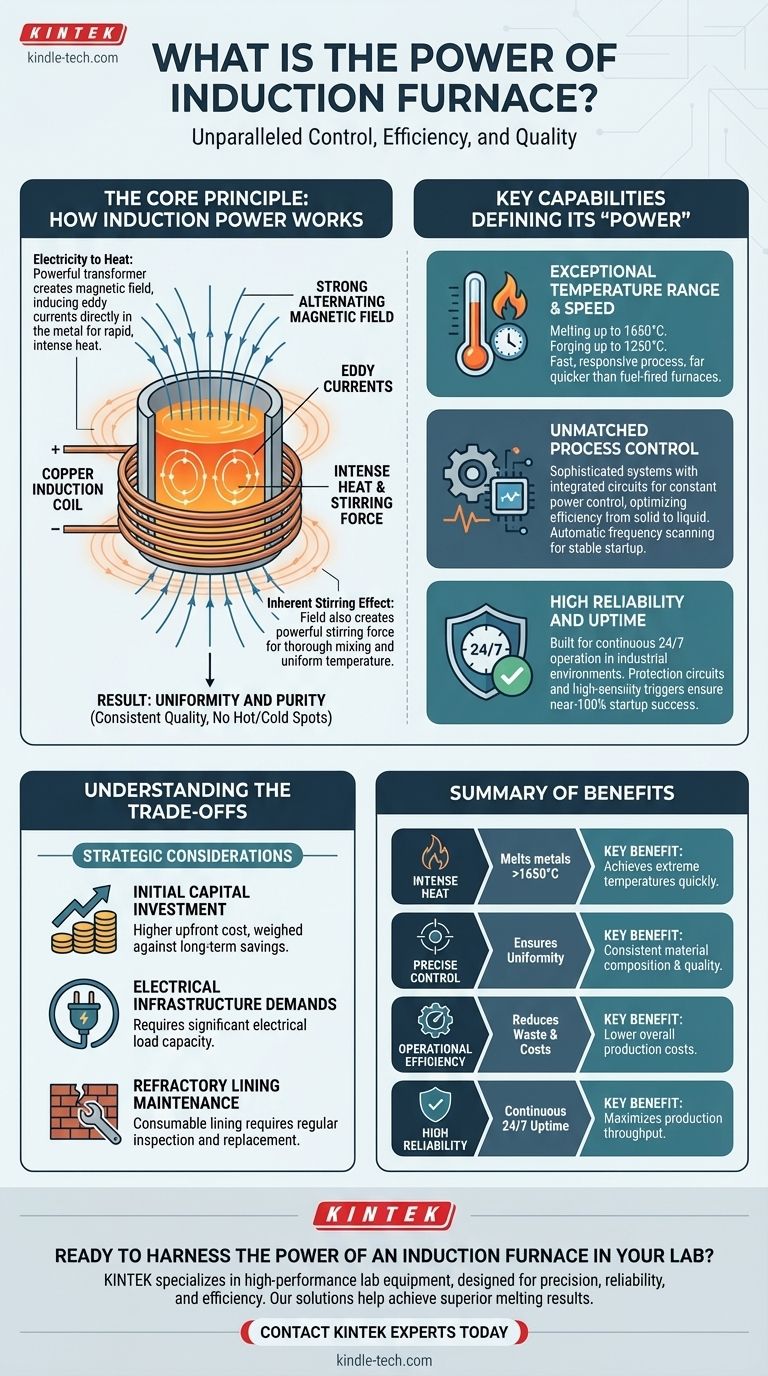

Das Kernprinzip: Wie Induktionsleistung funktioniert

Um die Fähigkeiten des Ofens zu verstehen, müssen Sie zunächst seine Methode verstehen. Er verbrennt keinen Brennstoff; er nutzt elektromagnetische Prinzipien, um Wärme direkt im Zielmaterial zu erzeugen.

Von Elektrizität zu Wärme

Ein Induktionsofen funktioniert wie ein leistungsstarker Transformator. Die Primärspule des Ofens, die von einer speziellen Versorgung gespeist wird, erzeugt ein starkes, wechselndes Magnetfeld. Das im Ofen befindliche Metall (die Charge) fungiert als Sekundärspule. Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt im Metall. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt schnelle und intensive Wärme.

Der inhärente Rühreffekt

Dasselbe wechselnde Magnetfeld, das Wärme induziert, erzeugt auch eine starke Rührkraft im geschmolzenen Metall. Diese konstante, sanfte Zirkulation sorgt dafür, dass Legierungselemente gründlich vermischt werden und die Temperatur im gesamten Bad bemerkenswert gleichmäßig bleibt.

Das Ergebnis: Gleichmäßigkeit und Reinheit

Diese Kombination aus direkter Erwärmung und elektromagnetischem Rühren bedeutet, dass der Ofen geschmolzenes Metall von sehr gleichbleibender Qualität produziert. Es gibt keine Hot Spots oder Cold Spots, was zu einem geringen Temperaturunterschied zwischen Kern und Oberfläche der Schmelze und zu vorhersehbaren, wiederholbaren Ergebnissen führt.

Schlüsselmerkmale, die seine „Leistung“ definieren

Das Design des Ofens führt zu mehreren wichtigen Betriebsmerkmalen, die seine Leistung im Fertigungskontext definieren.

Außergewöhnlicher Temperaturbereich & Geschwindigkeit

Ein Induktionsofen kann Schmiedetemperaturen bis zu 1250 °C und Schmelztemperaturen bis zu 1650 °C erreichen. Da die Wärme direkt im Material erzeugt wird, ist der Prozess extrem schnell und reaktionsschnell, viel mehr als bei herkömmlichen brennstoffbeheizten Öfen.

Unübertroffene Prozesssteuerung

Moderne Induktionsöfen werden von hochentwickelten Steuerungssystemen verwaltet. Diese Systeme verwenden integrierte Schaltkreise, um Spannung und Strom automatisch an den Zustand der Ofencharge anzupassen. Diese konstante Leistungsregelung gewährleistet optimale Effizienz während des gesamten Schmelzzyklus, vom festen bis zum flüssigen Zustand. Funktionen wie die automatische Frequenzabtastung sorgen jedes Mal für einen reibungslosen und stabilen Start.

Hohe Zuverlässigkeit und Betriebszeit

Diese Systeme sind für industrielle Umgebungen konzipiert und für den kontinuierlichen 24-Stunden-Betrieb ausgelegt. Sie verfügen über umfassende Schutzschaltungen für Überspannung, Überstrom und andere potenzielle Fehler. Funktionen wie eine hochempfindliche Auslöseschaltung tragen zu einer nahezu 100%igen Start-Erfolgsrate bei, wodurch die Betriebszeit und der Produktionsdurchsatz maximiert werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionstechnologie nicht ohne ihre spezifischen Überlegungen. Objektivität erfordert deren Anerkennung.

Anfängliche Kapitalinvestition

Induktionsofen-Systeme erfordern mit ihren spezialisierten Stromversorgungen und Steuerungseinheiten in der Regel eine höhere anfängliche Kapitalinvestition im Vergleich zu einfacheren, traditionellen Ofentypen. Diese Kosten müssen gegen die langfristigen Einsparungen bei Material und Energie abgewogen werden.

Anforderungen an die elektrische Infrastruktur

Dies sind Hochleistungs-Elektrogeräte. Ihre Anlage muss über eine elektrische Infrastruktur verfügen, die die erhebliche Last tragen kann. Obwohl moderne Designs "Soft-Start"-Funktionen enthalten, um die Auswirkungen auf das Netz zu minimieren, bleibt der grundlegende Leistungsbedarf erheblich.

Wartung der feuerfesten Auskleidung

Die Ofenschale ist mit einem feuerfesten Material ausgekleidet, das mit der Zeit aufgrund extremer Hitze und Kontakt mit geschmolzenem Metall abgebaut wird. Diese Auskleidung ist ein Verbrauchsmaterial, das regelmäßige Inspektion, Wartung und eventuellen Austausch erfordert und einen wichtigen laufenden Betriebskostenfaktor darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Induktionsofens sollte mit Ihren primären Produktionszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Die gleichmäßige Erwärmung und der elektromagnetische Rühreffekt machen die Induktion zur überlegenen Wahl für die Herstellung homogener Legierungen.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, kontinuierlichen Produktion liegt: Die Geschwindigkeit, Zuverlässigkeit und Eignung des Systems für den 24/7-Betrieb bieten einen erheblichen Vorteil beim Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Die Effizienz und die Reduzierung von Materialabfall können zu erheblichen langfristigen Einsparungen führen und die anfängliche Investition rechtfertigen.

Letztendlich liegt die Leistung eines Induktionsofens in seiner Fähigkeit, als strategisches Gut zu dienen, das Ihnen präzise Kontrolle über Ihren gesamten Heiz- oder Schmelzprozess gibt.

Zusammenfassungstabelle:

| Schlüsselfähigkeit | Hauptvorteil |

|---|---|

| Intensive Hitze | Schmilzt Metalle bei Temperaturen über 1650 °C. |

| Präzise Steuerung | Gewährleistet gleichmäßige Temperatur und Materialzusammensetzung. |

| Betriebseffizienz | Reduziert Materialabfall und senkt die Produktionskosten. |

| Hohe Zuverlässigkeit | Gebaut für kontinuierlichen 24/7-Betrieb mit hoher Betriebszeit. |

Bereit, die Leistung eines Induktionsofens in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Präzision, Zuverlässigkeit und Effizienz entwickelt wurden. Unsere Lösungen helfen Laboren, überragende Schmelzergebnisse zu erzielen, Abfall zu reduzieren und die Produktivität zu steigern.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre spezifischen Anforderungen zu finden und zu entdecken, wie KINTEK Ihren Erfolg fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM