Im Kern ist das Prinzip der physikalischen Gasphasenabscheidung (PVD) ein Vakuumbeschichtungsverfahren, das drei grundlegende Schritte umfasst: Ein festes Material wird in einen Dampf umgewandelt, dieser Dampf bewegt sich durch eine Vakuumkammer und kondensiert auf einem Zielobjekt (dem Substrat), um einen dünnen, hochleistungsfähigen Film zu bilden. Es ist ein rein physikalischer Prozess, vergleichbar mit dem Spritzlackieren mit einzelnen Atomen, und kein chemischer.

Das entscheidende Merkmal von PVD ist, dass es Atome physisch von einer Quelle zu einer Oberfläche überträgt, ohne eine chemische Reaktion auf dieser Oberfläche hervorzurufen. Diese "Fest-zu-Dampf-zu-Fest"-Sequenz ermöglicht die Abscheidung von Materialien, die sonst schwer zu handhaben wären, wie z.B. solche mit extrem hohen Schmelzpunkten.

Der grundlegende PVD-Mechanismus: Eine dreistufige Reise

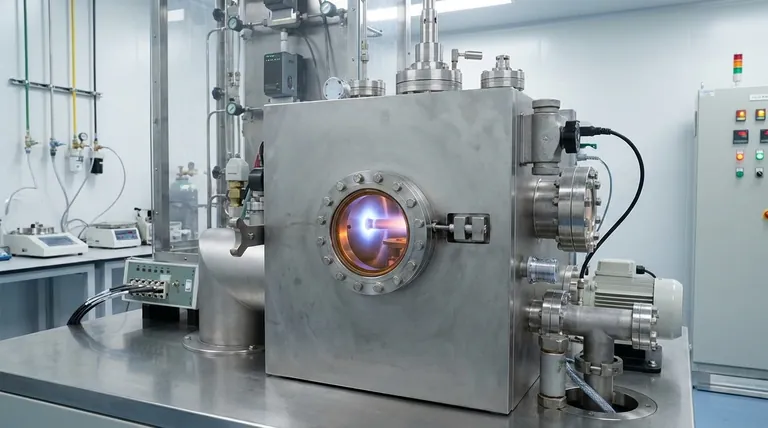

Der gesamte PVD-Prozess findet in einer Vakuumkammer statt. Diese kontrollierte Umgebung ist entscheidend, um die Reinheit und Qualität der endgültigen Beschichtung zu gewährleisten, indem verhindert wird, dass die verdampften Atome mit Partikeln in der Luft reagieren.

Schritt 1: Materialverdampfung (Die Quelle)

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als "Target" bezeichnet. Dieses Material wird durch hochenergetische Mittel in eine gasförmige Dampfphase umgewandelt.

Diese Verdampfung wird typischerweise auf eine von zwei Arten erreicht: durch intensives Erhitzen oder durch energetischen Partikelbeschuss.

Schritt 2: Dampftransport (Das Vakuum)

Sobald die Atome von der festen Quelle freigesetzt sind, bewegen sie sich in einer relativ geraden Linie durch die Vakuumkammer.

Das Vakuum stellt sicher, dass diese Atome nicht mit Luftmolekülen oder anderen Verunreinigungen kollidieren, was ihren Weg stören und den endgültigen Film verunreinigen würde.

Schritt 3: Kondensation und Abscheidung (Das Substrat)

Wenn die verdampften Atome das Substrat (das zu beschichtende Objekt) erreichen, kondensieren sie wieder in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und bildet einen dünnen, dichten und stark haftenden Film auf der Oberfläche des Substrats.

Gängige PVD-Methoden: Zwei Wege zum gleichen Ziel

Während das Prinzip dasselbe bleibt, definiert die Methode der Verdampfung des Ausgangsmaterials die spezifische Art des PVD-Prozesses.

Thermische Verdampfung

Bei dieser Methode wird das Ausgangsmaterial in der Vakuumkammer erhitzt, bis es kocht und verdampft.

Die entstehende Dampfwolke steigt dann auf und kondensiert auf dem kühleren Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert.

Sputtern

Sputtern verwendet einen anderen Ansatz. Anstelle von Wärme wird ein Plasma erzeugt, und positiv geladene Ionen aus diesem Plasma werden beschleunigt, um das negativ geladene Targetmaterial zu treffen.

Diese hochenergetischen Kollisionen schlagen physisch Atome von der Oberfläche des Targets ab. Diese "gesputterten" Atome werden mit erheblicher Energie ausgestoßen und lagern sich auf dem Substrat ab, wodurch ein sehr dichter und haltbarer Film entsteht. Magnetron-Sputtern verwendet leistungsstarke Magnete, um das Plasma in der Nähe des Targets einzuschließen, was die Effizienz dieses Prozesses dramatisch erhöht.

Die Kompromisse verstehen: PVD vs. CVD

Um PVD wirklich zu verstehen, ist es wichtig, es mit seinem chemischen Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen.

Der Kernunterschied: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess. Atome werden einfach von einer Quelle bewegt und auf einem Substrat abgeschieden. Es findet keine grundlegende chemische Reaktion auf der Oberfläche des Substrats statt.

CVD ist ein chemischer Prozess. Vorläufergase werden in eine Kammer eingeführt, wo sie auf einem erhitzten Substrat reagieren oder sich zersetzen, um den gewünschten Film zu bilden. Die Beschichtung selbst ist das Produkt dieser Oberflächenreaktion.

Prozessbedingungen

PVD ist im Allgemeinen ein "kalter" Prozess bei niedrigeren Temperaturen im Vergleich zu den hohen Temperaturen, die oft erforderlich sind, um die Reaktionen bei CVD anzutreiben.

Dies macht PVD für die Beschichtung von Materialien geeignet, die hohen Temperaturen nicht standhalten, wie bestimmte Kunststoffe oder gehärtete Legierungen.

Beschichtungseigenschaften

Da PVD ein "Sichtlinien"-Prozess ist, wird die Beschichtung hauptsächlich auf Oberflächen abgeschieden, die direkt dem Ausgangsmaterial zugewandt sind.

CVD, das Gase verwendet, kann oft eine gleichmäßigere (konforme) Beschichtung auf komplexen Formen und Innenflächen bieten, da die Gase überall dort fließen und reagieren können, wo die Temperatur ausreichend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den Materialeigenschaften und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von wärmeempfindlichen Materialien oder Legierungen mit extrem hohen Schmelzpunkten liegt: PVD, insbesondere Sputtern, ist aufgrund seines physikalischen Mechanismus und der niedrigeren Substrattemperaturen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen Beschichtung auf komplexen, nicht-ebenen Oberflächen liegt: CVD kann effektiver sein, da die reaktiven Gase sich besser an komplizierte Geometrien anpassen können als ein physikalischer Sichtlinienprozess.

Das Verständnis dieses grundlegenden Unterschieds zwischen physikalischem Transport und chemischer Reaktion ist der Schlüssel zur Auswahl der idealen Dünnschichtbeschichtungstechnologie für jede Anwendung.

Zusammenfassungstabelle:

| PVD-Prinzip-Schritt | Schlüsselaktion | Schlüsselanforderung |

|---|---|---|

| 1. Verdampfung | Festes Ausgangsmaterial wird in einen Dampf umgewandelt. | Hohe Energie (Wärme oder Partikelbeschuss). |

| 2. Transport | Verdampfte Atome bewegen sich durch die Kammer. | Hochvakuumumgebung. |

| 3. Kondensation | Dampf kondensiert auf dem Substrat und bildet einen dünnen Film. | Kühlere Substratoberfläche. |

Benötigen Sie eine hochleistungsfähige PVD-Beschichtung für Ihre Anwendung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Ihnen zu helfen, präzise, langlebige Dünnschichten zu erzielen. Ob Sie mit wärmeempfindlichen Materialien arbeiten oder Beschichtungen mit hohem Schmelzpunkt benötigen, unser Fachwissen gewährleistet optimale Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung