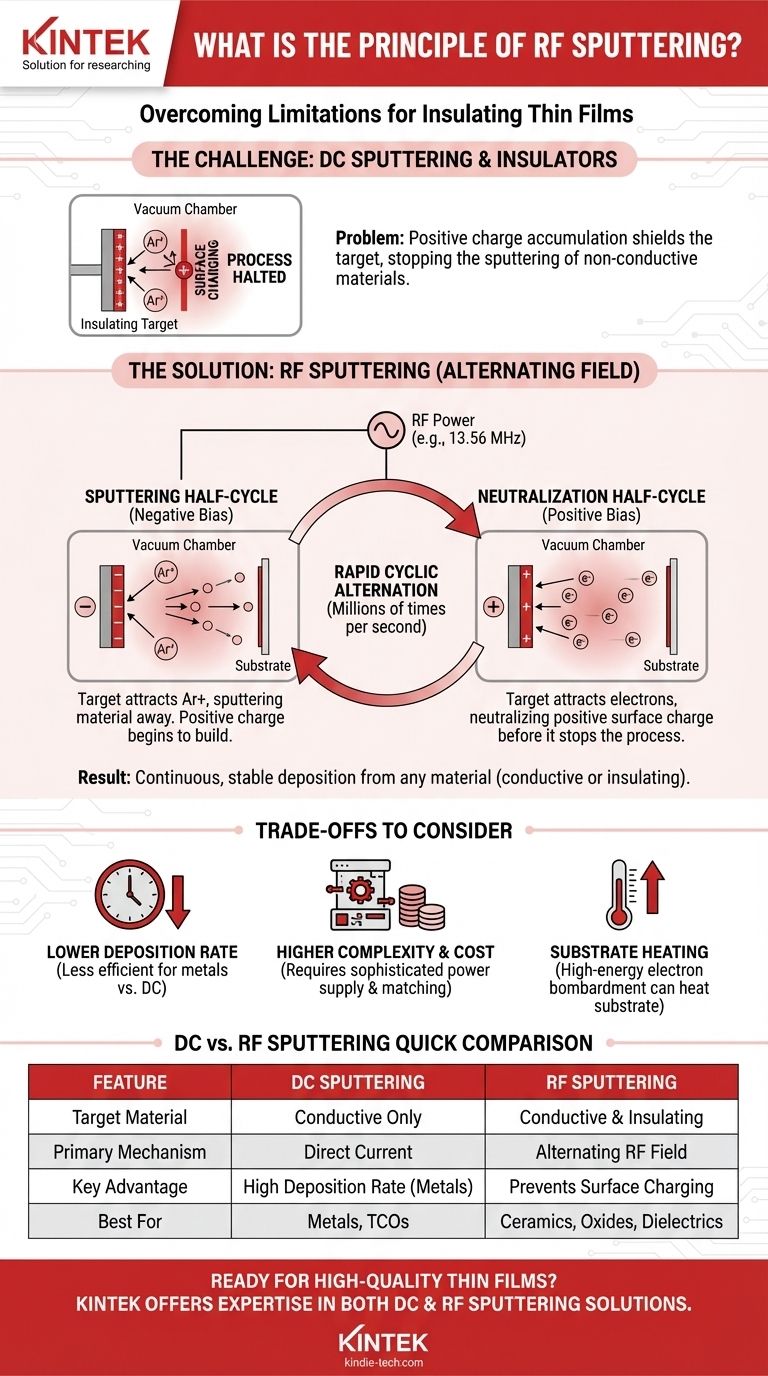

Im Prinzip ist das HF-Sputtern eine Dünnschichtabscheidungstechnik, die ein wechselndes hochfrequentes elektrisches Feld zur Erzeugung eines Plasmas nutzt. Dieses AC-Feld überwindet die Haupteinschränkung des Standard-DC-Sputterns, indem es die konsistente Abscheidung von Dünnschichten aus elektrisch isolierenden (dielektrischen) Materialien und nicht nur aus leitfähigen ermöglicht. Dies wird durch den zyklischen Abbau der Ladungsansammlung auf der Oberfläche des Targets erreicht.

Das Kernproblem beim Sputtern von Isoliermaterialien besteht darin, dass sie eine positive Oberflächenladung ansammeln, die die für die Abscheidung benötigten Ionen abstößt. Das HF-Sputtern löst dieses Problem, indem das elektrische Feld schnell umgeschaltet wird, wobei ein Teil des Zyklus zum Sputtern und der andere zum Anziehen von Elektronen verwendet wird, die diese Ladung neutralisieren.

Die Grundlage: Wie das grundlegende Sputtern funktioniert

Um die Innovation des HF-Sputterns zu verstehen, muss man zunächst das allgemeine Prinzip des Sputterns erfassen. Es handelt sich um einen Prozess der physikalischen Gasphasenabscheidung (PVD), der in einer Vakuumkammer stattfindet.

Erzeugung der Plasmaumgebung

Der Prozess beginnt mit der Einführung eines Inertgases, typischerweise Argon, in eine Vakuumkammer mit niedrigem Druck. Anschließend wird ein elektrisches Feld angelegt, das das Gas anregt und Elektronen von den Argonatomen trennt, wodurch ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Der Bombardierungsprozess

Dieses Plasma besteht aus positiven Argonionen (Ar+) und freien Elektronen. Ein Target, das aus dem Material besteht, das abgeschieden werden soll, erhält eine starke negative elektrische Spannung, wodurch es als Kathode wirkt. Die positiven Argonionen werden durch dieses Feld beschleunigt und bombardieren die Oberfläche des Targets mit hoher Energie.

Ausstoß und Abscheidung

Die Kraft dieser Ionenaufprälle ist stark genug, um einzelne Atome aus dem Targetmaterial herauszuschlagen oder zu „sputtern“. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und kondensieren als gleichmäßige dünne Schicht auf einem in der Nähe platzierten Substrat (wie einem Siliziumwafer).

Die Herausforderung bei Isoliermaterialien

Die oben beschriebene grundlegende Sputtermethode wird als DC-Sputtern bezeichnet, da sie eine Gleichstromquelle verwendet. Sie ist für leitfähige Materialien sehr effektiv, versagt jedoch bei Isolatoren vollständig.

Das Versagen des DC-Sputterns

Bei Verwendung einer DC-Quelle mit einem nicht leitfähigen Target (wie einer Keramik oder einem Oxid) stoppt der Prozess schnell. Da das Targetmaterial ein Isolator ist, kann es die elektrische Ladung aus dem ständigen Strom positiver Argonionen, die seine Oberfläche bombardieren, nicht ableiten.

Oberflächenaufladung und ihre Folge

Dies führt zu einer schnellen Ansammlung positiver Ladung auf der Targetoberfläche. Dieses Phänomen, bekannt als Oberflächenaufladung, erzeugt ein positives Potenzial, das alle weiteren einfallenden positiven Argonionen abstößt, wodurch das Target effektiv abgeschirmt und der Sputterprozess fast sofort gestoppt wird.

Die HF-Sputterlösung: Umschalten des Feldes

Das HF-Sputtern wurde speziell entwickelt, um dieses Problem der Oberflächenaufladung zu lösen. Es ersetzt die DC-Stromversorgung durch eine AC-Stromquelle, die mit Hochfrequenzen (typischerweise 13,56 MHz) arbeitet.

Die Sputter-Halbperiode

Während des negativen Teils des AC-Zyklus ist das Target negativ vorgespannt. Dies zieht die positiven Argonionen aus dem Plasma an, die die Oberfläche bombardieren und Material abtragen, genau wie beim DC-Sputtern. Es beginnt sich eine positive Ladung auf der isolierenden Oberfläche anzusammeln.

Die Neutralisations-Halbperiode

Bevor sich diese Ladung jedoch so weit aufbauen kann, dass der Prozess stoppt, kehrt sich das Feld um. Während des kurzen positiven Teils des AC-Zyklus wird das Target positiv vorgespannt. Es zieht nun stark die hochmobilen, negativ geladenen Elektronen aus dem Plasma an.

Eine Flut dieser Elektronen trifft auf die Targetoberfläche und neutralisiert die positive Ladung, die sich während der vorherigen Halbperiode angesammelt hat. Das Target wird effektiv für die nächste Sputterphase „zurückgesetzt“.

Das Ergebnis: Kontinuierliche, stabile Abscheidung

Da dieser Zyklus Millionen Mal pro Sekunde wiederholt wird, wird das Oberflächenpotenzial des Targets niemals groß genug, um die Argonionen abzustoßen. Dies ermöglicht das kontinuierliche, stabile Sputtern von Atomen aus jeder Art von Material, unabhängig davon, ob es sich um einen elektrischen Leiter oder einen Isolator handelt.

Verständnis der Kompromisse

Obwohl das HF-Sputtern vielseitiger ist, ist es wichtig, seine Kompromisse im Vergleich zur einfacheren DC-Methode zu verstehen.

Abscheidungsrate

Bei leitfähigen Materialien weist das HF-Sputtern im Allgemeinen eine geringere Abscheidungsrate auf als das DC-Sputtern. Die Zeit, die in der Neutralisations-Halbperiode verbracht wird, ist Zeit, die nicht für das Sputtern von Material aufgewendet wird, was den Prozess für Metalle weniger effizient macht.

Systemkomplexität und Kosten

HF-Systeme erfordern ausgefeiltere Stromversorgungen und ein Impedanzanpassungsnetzwerk, um Energie effizient an das Plasma zu übertragen. Dies macht HF-Sputteranlagen komplexer und teurer als ihre DC-Pendants.

Substraterwärmung

Die energiereiche Elektronenbombardierung während des Neutralisationszyklus kann zu einer erheblichen Erwärmung des Substrats beitragen. Dies kann ein Problem darstellen, wenn Filme auf temperaturempfindliche Materialien oder Substrate abgeschieden werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen DC- und HF-Sputtern sollte ausschließlich von den elektrischen Eigenschaften Ihres Targetmaterials bestimmt werden.

- Wenn Ihr Targetmaterial elektrisch leitfähig ist (z. B. Metalle, transparente leitfähige Oxide): DC-Sputtern ist aufgrund seiner höheren Abscheidungsraten und einfacheren Ausrüstung die effizientere und kostengünstigere Wahl.

- Wenn Ihr Targetmaterial ein Isolator oder Dielektrikum ist (z. B. Keramiken, Siliziumdioxid, Aluminiumoxid): HF-Sputtern ist die unerlässliche und korrekte Methode, da es speziell entwickelt wurde, um die Oberflächenaufladung zu verhindern, die den DC-Prozess stoppt.

- Wenn Ihr Hauptziel die System-Vielseitigkeit ist: Ein HF-Sputter-System bietet die größte Flexibilität, da es erfolgreich Filme sowohl von leitfähigen als auch von isolierenden Targets abscheiden kann.

Indem Sie die grundlegende Rolle des Wechselfeldes verstehen, können Sie zuversichtlich die Sputtermethode auswählen, die direkt auf die Eigenschaften Ihres Targetmaterials eingeht.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | HF-Sputtern |

|---|---|---|

| Targetmaterial | Nur leitfähig | Leitfähig & Isolierend |

| Hauptmechanismus | Gleichstrom | Wechselnde Hochfrequenz (z. B. 13,56 MHz) |

| Hauptvorteil | Hohe Abscheidungsrate für Metalle | Verhindert Oberflächenaufladung bei Isolatoren |

| Am besten geeignet für | Metalle, TCOs | Keramiken, Oxide, Dielektrika |

Bereit, hochwertige Dünnschichten aus jedem Material abzuscheiden?

Ob Ihr Projekt die Effizienz des DC-Sputterns für Metalle oder die Vielseitigkeit des HF-Sputterns für isolierende Keramiken erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen. Unsere Palette an Sputtersystemen ist darauf ausgelegt, präzise, zuverlässige Ergebnisse für Ihre anspruchsvollsten Anwendungen zu liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Dünnschichtabscheidungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Platin-Hilfselektrode für Laboranwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen