Im Kern ist das Sputter-Coating ein physikalischer Prozess. Er funktioniert, indem in einem Vakuum ein Plasma erzeugt wird und energiereiche Ionen aus diesem Plasma verwendet werden, um Atome physisch von einem Ausgangsmaterial, dem sogenannten „Target“ (Zielscheibe), abzulösen. Diese gelösten Atome wandern dann durch das Vakuum und lagern sich auf einer Probe ab, wodurch eine außergewöhnlich dünne und gleichmäßige Beschichtung entsteht.

Das grundlegende Prinzip ist der Impulsaustausch. Stellen Sie es sich wie ein Sandstrahlen im subatomaren Maßstab vor, bei dem einzelne Gasionen die Projektile sind, die Atome von einem Target abtragen, welche sich dann Schicht für Schicht aufbauen, um eine neue Oberfläche auf Ihrem Substrat zu bilden.

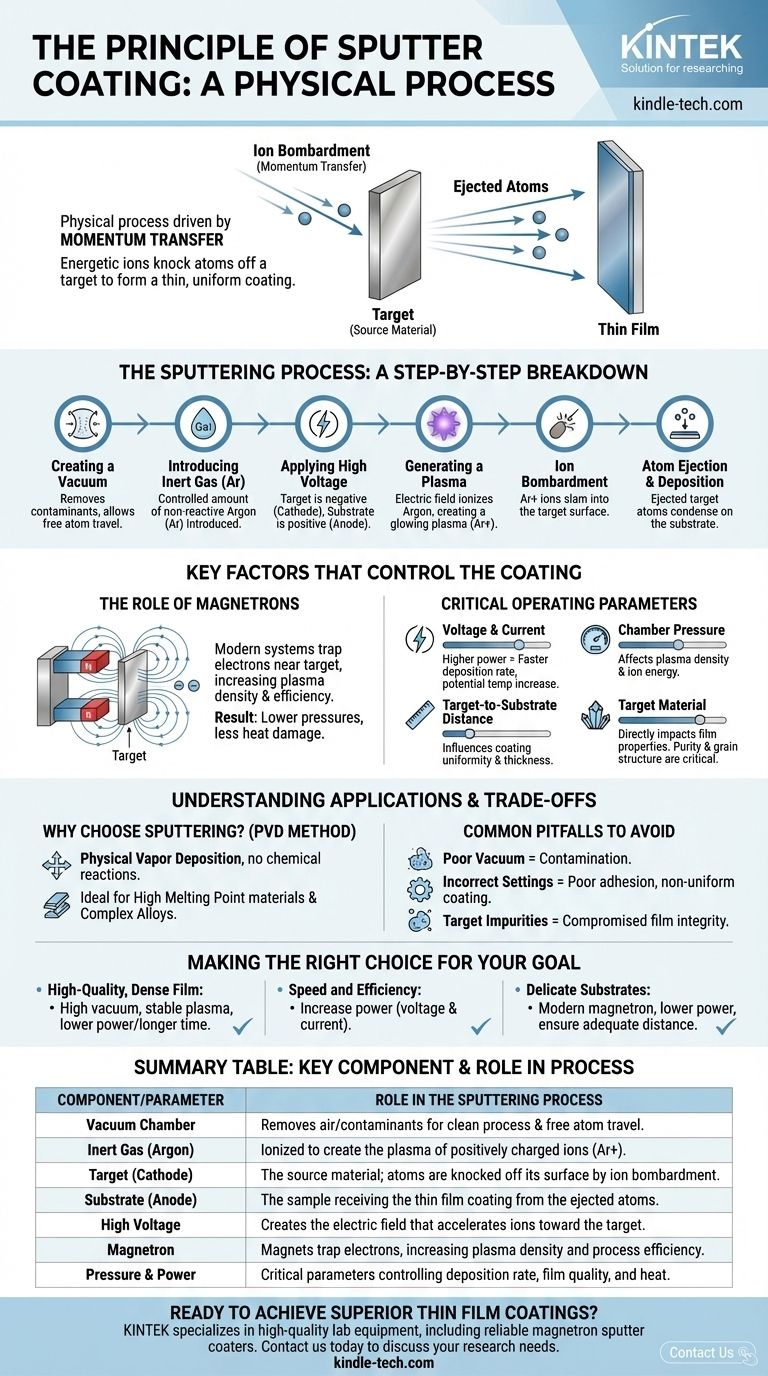

Der Sputterprozess: Eine schrittweise Aufschlüsselung

Um das Prinzip wirklich zu verstehen, ist es am besten, die Abfolge der Ereignisse innerhalb der Vakuumkammer des Sputter-Coaters zu betrachten. Jeder Schritt ist entscheidend für das Erreichen einer hochwertigen Beschichtung.

Schritt 1: Erzeugung eines Vakuums

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Das Entfernen von Luft und anderen Verunreinigungen ist unerlässlich, um unerwünschte chemische Reaktionen zu verhindern und den gesputterten Atomen zu ermöglichen, ungehindert vom Target zum Substrat zu gelangen.

Schritt 2: Einbringen eines Inertgases

Eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon (Ar), wird in die Kammer eingeleitet. Argon wird verwendet, weil es schwer, nicht reaktiv und leicht ionisierbar ist.

Schritt 3: Anlegen einer Hochspannung

Zwischen zwei Elektroden wird eine hohe Gleichspannung (Hunderte bis Tausende von Volt) angelegt. Das Ausgangsmaterial (Target) wird zur negativen Elektrode (Kathode) gemacht, und die zu beschichtende Probe (Substrat) wird auf oder nahe der positiven Elektrode (Anode) platziert.

Schritt 4: Erzeugung eines Plasmas

Das starke elektrische Feld reißt Elektronen von den Argonatomen ab und erzeugt ein Gemisch aus freien Elektronen und positiv geladenen Argonionen (Ar+). Diese energetische, leuchtende Wolke aus Ionen und Elektronen ist das Plasma.

Schritt 5: Ionenbeschuss

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf die negativ geladene Targetoberfläche. Dies ist das zentrale „Sputter“-Ereignis.

Schritt 6: Atomfreisetzung und Abscheidung

Wenn ein Argonion auf das Target trifft, überträgt es seine kinetische Energie. Wenn die Energie ausreicht, löst es ein oder mehrere Atome aus dem Targetmaterial. Diese ausgestoßenen Atome bewegen sich geradlinig, bis sie auf eine Oberfläche, einschließlich des Substrats, treffen, wo sie kondensieren und einen dünnen Film bilden.

Wichtige Faktoren, die die Beschichtung steuern

Die Qualität, Dicke und Abscheidungsgeschwindigkeit der Beschichtung sind kein Zufall. Sie sind das direkte Ergebnis sorgfältig kontrollierter Parameter, die den Sputterprozess beeinflussen.

Die Rolle der Magnetrons

Moderne Anlagen sind fast immer Magnetron-Sputteranlagen. Sie verwenden starke Magnete, die hinter dem Target platziert sind.

Diese Magnete fangen die freien Elektronen aus dem Plasma in einem Magnetfeld nahe der Oberfläche des Targets ein. Dies erhöht die Wahrscheinlichkeit drastisch, dass diese Elektronen mit weiteren Argonatomen kollidieren und diese ionisieren, wodurch ein viel dichteres, stabileres Plasma genau dort entsteht, wo es benötigt wird.

Das Ergebnis ist ein effizienterer Prozess, der bei niedrigeren Drücken arbeiten kann und weniger Hitzeschäden am Substrat verursacht.

Kritische Betriebsparameter

Mehrere Variablen müssen verwaltet werden, um das gewünschte Ergebnis zu erzielen:

- Spannung und Stromstärke: Höhere Leistung führt im Allgemeinen zu einer schnelleren Abscheidungsrate, kann aber auch die Temperatur erhöhen.

- Kammerdruck: Die Menge an Argongas beeinflusst die Dichte des Plasmas und die Energie der beschießenden Ionen.

- Target-Substrat-Abstand: Dieser Abstand beeinflusst die Gleichmäßigkeit und Dicke der endgültigen Beschichtung.

- Target-Material: Die Art des gesputterten Materials beeinflusst direkt die Eigenschaften des resultierenden Films. Reinheit und Kornstruktur sind entscheidend.

Anwendungen und Kompromisse verstehen

Sputtern ist nicht die einzige Methode zur Herstellung eines Dünnfilms, aber seine physikalische Natur verleiht ihm deutliche Vorteile und macht es ideal für bestimmte Anwendungen.

Warum Sputtern wählen?

Sputtern ist eine Methode der Physical Vapor Deposition (PVD). Im Gegensatz zur Chemical Vapor Deposition (CVD) beruht es nicht auf chemischen Reaktionen.

Dies macht es außergewöhnlich vielseitig. Es ist eine der besten Methoden zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder zur Herstellung komplexer Legierungen, die mit anderen Techniken nur schwer verdampft werden können.

Häufige Fallstricke, die es zu vermeiden gilt

Die Qualität des Endfilms ist sehr empfindlich gegenüber der Prozesskontrolle. Ein schlechtes Vakuum kann zu Kontaminationen führen, während falsche Leistungs- oder Druckeinstellungen zu schlechter Haftung oder einer ungleichmäßigen Beschichtung mit unerwünschter Korngröße führen können.

Darüber hinaus ist die Qualität des Sputter-Targets selbst von größter Bedeutung. Verunreinigungen oder eine ungleichmäßige Korngröße im Target werden direkt auf den Dünnfilm übertragen und beeinträchtigen dessen Integrität.

Die richtige Wahl für Ihr Ziel treffen

Die „besten“ Sputterparameter werden vollständig durch Ihr Ziel definiert. Durch die Anpassung der Schlüsselvariablen können Sie den Prozess an Ihre spezifischen Bedürfnisse anpassen.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen, dichten Film liegt: Priorisieren Sie das Erreichen eines hohen Vakuumniveaus und die Aufrechterhaltung eines stabilen Plasmas, oft unter Verwendung geringerer Leistung über einen längeren Zeitraum.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Erhöhen Sie die Leistung (Spannung und Stromstärke), um den Ionenbeschuss und die Rate der Atomfreisetzung vom Target zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines empfindlichen, hitzeempfindlichen Substrats liegt: Verwenden Sie ein modernes Magnetron-System mit niedrigeren Leistungseinstellungen und stellen Sie einen ausreichenden Abstand zwischen Target und Substrat sicher, um die Wärmeübertragung zu minimieren.

Letztendlich geht es beim Beherrschen des Sputter-Coatings darum, zu verstehen, wie diese kontrollierten physikalischen Wechselwirkungen zu einem gewünschten Materialergebnis führen.

Zusammenfassungstabelle:

| Schlüsselkomponente/Parameter | Rolle im Sputterprozess |

|---|---|

| Vakuumkammer | Entfernt Luft/Verunreinigungen für einen sauberen Prozess und freien Atomentransport. |

| Inertgas (Argon) | Wird ionisiert, um das Plasma positiv geladener Ionen (Ar+) zu erzeugen. |

| Target (Kathode) | Das Ausgangsmaterial; Atome werden durch Ionenbeschuss von seiner Oberfläche gelöst. |

| Substrat (Anode) | Die Probe, die die Dünnschicht aus den ausgestoßenen Atomen erhält. |

| Hochspannung | Erzeugt das elektrische Feld, das Ionen in Richtung des Targets beschleunigt. |

| Magnetron | Magnete fangen Elektronen ein und erhöhen so die Plasmadichte und Prozesseffizienz. |

| Druck & Leistung | Kritische Parameter zur Steuerung der Abscheidungsrate, Filmqualität und Wärme. |

Bereit für überlegene Dünnschichtbeschichtungen für Ihr Labor?

Das Verständnis des Prinzips des Sputter-Coatings ist der erste Schritt. Die effektive Umsetzung erfordert die richtige Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger Magnetron-Sputteranlagen, die für eine präzise Steuerung der Abscheidungsparameter ausgelegt sind.

Ob Ihr Ziel hochreine Beschichtungen für empfindliche Substrate oder die effiziente Abscheidung komplexer Legierungen sind, unsere Lösungen sind darauf zugeschnitten, Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputteranlagen die Fähigkeiten Ihres Labors erweitern und die konsistenten, qualitativ hochwertigen Ergebnisse liefern können, die Sie fordern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat