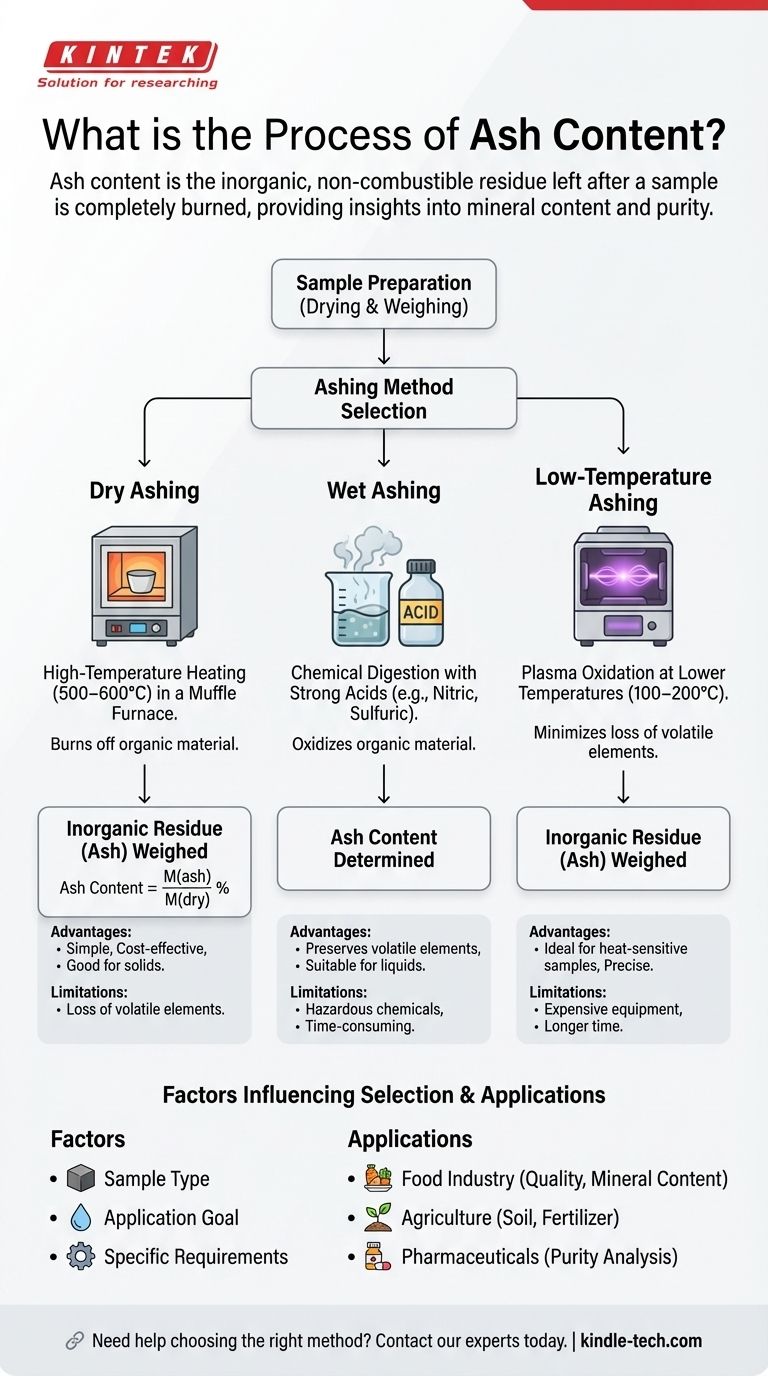

Der Prozess der Aschegehaltsbestimmung umfasst die Messung des anorganischen, nicht brennbaren Materials in einer Probe, typischerweise in Lebensmitteln. Die gängigsten Methoden für diese Analyse sind die Trockenveraschung, die Nassveraschung und die Niedertemperaturveraschung. Die Wahl der Methode hängt vom Probentyp, der Anwendung und den spezifischen Anforderungen ab. Die Trockenveraschung, die am weitesten verbreitete Methode, beinhaltet das Erhitzen der Probe in einem Ofen, um organisches Material zu verbrennen, wobei anorganische Rückstände (Asche) zurückbleiben. Der Aschegehalt wird mit der Formel berechnet: Aschegehalt = M(Asche)/M(trocken) %, wobei M(Asche) das Gewicht der Probe nach der Veraschung und M(trocken) das Gewicht vor der Veraschung ist. Die Nassveraschung verwendet chemischen Aufschluss, während die Niedertemperaturveraschung Plasmaoxidation einsetzt. Die Methodenauswahl ist entscheidend und hängt von den Analysezielen und den Probeneigenschaften ab.

Wichtige Punkte erklärt:

-

Definition des Aschegehalts:

- Der Aschegehalt bezieht sich auf den anorganischen, nicht brennbaren Rückstand, der nach vollständigem Verbrennen einer Probe zurückbleibt. Dieser Rückstand besteht typischerweise aus Oxiden anorganischer Elemente, die in der ursprünglichen Probe vorhanden waren.

- Er ist ein kritischer Parameter in der Lebensmittelanalyse, da er Einblicke in den Mineralstoffgehalt und die Reinheit des Produkts gibt.

-

Methoden zur Aschegehaltsbestimmung:

-

Trockenveraschung:

- Die gängigste Methode, bei der die Probe in einem Muffelofen bei hohen Temperaturen (500–600 °C) erhitzt wird, um organisches Material zu verbrennen.

- Der verbleibende anorganische Rückstand (Asche) wird gewogen, um den Aschegehalt zu bestimmen.

- Formel: Aschegehalt = M(Asche)/M(trocken) %, wobei M(Asche) das Gewicht nach der Veraschung und M(trocken) das Gewicht vor der Veraschung ist.

-

Nassveraschung:

- Beinhaltet den Aufschluss der Probe mit starken Säuren (z. B. Salpetersäure oder Schwefelsäure), um organisches Material zu oxidieren.

- Geeignet für Proben, die bei hohen Temperaturen verflüchtigen könnten oder Elemente enthalten, die flüchtige Verbindungen bilden.

-

Niedertemperaturveraschung:

- Verwendet Plasmaoxidation bei niedrigeren Temperaturen (100–200 °C), um den Verlust flüchtiger Elemente zu minimieren.

- Ideal für hitzeempfindliche Proben oder solche, die eine präzise Mineralanalyse erfordern.

-

Trockenveraschung:

-

Faktoren, die die Methodenauswahl beeinflussen:

- Probentyp: Die physikalischen und chemischen Eigenschaften der Probe bestimmen die am besten geeignete Methode. Zum Beispiel ist die Trockenveraschung ideal für feste Lebensmittelproben, während die Nassveraschung besser für flüssige oder hitzeempfindliche Proben geeignet ist.

- Anwendung: Der Zweck der Analyse (z. B. Einhaltung gesetzlicher Vorschriften, Qualitätskontrolle oder Forschung) beeinflusst die Wahl der Methode.

- Spezifikationen: Spezifische analytische Anforderungen, wie die Notwendigkeit, flüchtige Elemente zu erhalten oder eine hohe Präzision zu erreichen, leiten die Auswahl.

-

Prozess der Trockenveraschung:

- Probenvorbereitung: Die Probe wird getrocknet, um Feuchtigkeit zu entfernen, und genau gewogen.

- Verbrennung: Die Probe wird in einen Tiegel gegeben und in einem Muffelofen erhitzt, bis das gesamte organische Material verbrannt ist.

- Abkühlen und Wiegen: Der Tiegel wird in einem Exsikkator abgekühlt, um Feuchtigkeitsaufnahme zu verhindern, und die Asche wird gewogen.

- Berechnung: Der Aschegehalt wird mit der oben genannten Formel berechnet.

-

Vorteile und Einschränkungen jeder Methode:

-

Trockenveraschung:

- Vorteile: Einfach, kostengünstig und für die meisten festen Proben geeignet.

- Einschränkungen: Kann zum Verlust flüchtiger Elemente führen und ist für hitzeempfindliche Proben ungeeignet.

-

Nassveraschung:

- Vorteile: Erhält flüchtige Elemente und ist für flüssige Proben geeignet.

- Einschränkungen: Erfordert gefährliche Chemikalien und ist zeitaufwändiger.

-

Niedertemperaturveraschung:

- Vorteile: Minimiert den Verlust flüchtiger Elemente und ist ideal für hitzeempfindliche Proben.

- Einschränkungen: Teure Ausrüstung und längere Verarbeitungszeiten.

-

Trockenveraschung:

-

Anwendungen der Aschegehaltsanalyse:

- Lebensmittelindustrie: Bestimmt den Mineralstoffgehalt, bewertet die Produktqualität und gewährleistet die Einhaltung gesetzlicher Standards.

- Landwirtschaft: Bewertet die Boden- und Düngerzusammensetzung.

- Pharmazeutika: Analysiert die Reinheit von Rohstoffen und Fertigprodukten.

Durch das Verständnis dieser Schlüsselpunkte kann ein Käufer von Geräten oder Verbrauchsmaterialien für die Aschegehaltsanalyse fundierte Entscheidungen über die am besten geeigneten Methoden und Werkzeuge für seine spezifischen Bedürfnisse treffen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition | Anorganischer, nicht brennbarer Rückstand, der nach dem Verbrennen einer Probe zurückbleibt. |

| Gängige Methoden | Trockenveraschung, Nassveraschung, Niedertemperaturveraschung. |

| Trockenveraschung | Hochtemperaturerhitzung (500–600 °C) in einem Muffelofen. |

| Nassveraschung | Chemischer Aufschluss mit starken Säuren. |

| Niedertemperaturveraschung | Plasmaoxidation bei 100–200 °C. |

| Anwendungen | Lebensmittelindustrie, Landwirtschaft, Pharmazeutika. |

| Schlüsselfaktoren | Probentyp, Anwendung und analytische Anforderungen. |

Benötigen Sie Hilfe bei der Auswahl der richtigen Methode für die Aschegehaltsanalyse? Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie ist ein Muffelofen aufgebaut und wie funktioniert er? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen