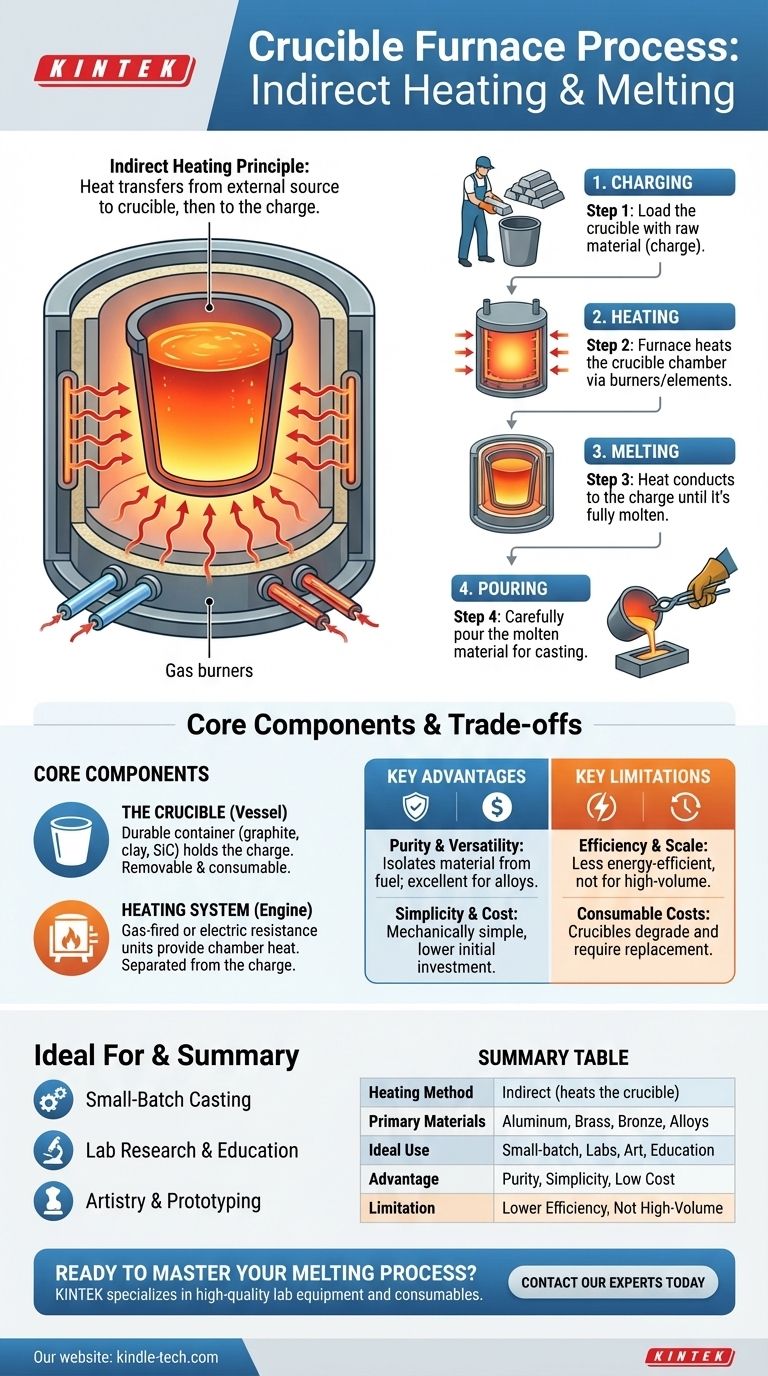

Im Kern ist der Tiegelofenprozess eine unkomplizierte Methode der indirekten Erwärmung. Ein Material, typischerweise Metall, wird in einen haltbaren Behälter, den Tiegel, gelegt. Der Ofen erhitzt dann die Außenseite dieses Tiegels und überträgt thermische Energie durch seine Wände, bis das Material im Inneren schmilzt und zum Gießen bereit ist.

Ein Tiegelofen arbeitet nach dem einfachen Prinzip, einen Behälter zu erhitzen, um dessen Inhalt zu schmelzen. Die Stärke dieser Methode liegt in ihrer Vielseitigkeit für Arbeiten im kleinen Maßstab, aber ihr indirekter Heizansatz definiert auch ihre Grenzen hinsichtlich industrieller Effizienz und Skalierung.

Die Kernkomponenten entschlüsseln

Um den Prozess zu verstehen, müssen Sie zuerst seine zwei wesentlichen Teile kennenlernen. Der Ofen ist ein System, das um die Trennung der Wärmequelle von dem zu schmelzenden Material herum aufgebaut ist.

Der Tiegel: Das Herzstück des Ofens

Der Tiegel ist das Gefäß, das die Charge aufnimmt, was der Begriff für das zu schmelzende Rohmaterial ist. Er ist kein Teil des Ofens selbst, sondern ein herausnehmbarer, verbrauchbarer Behälter.

Diese bestehen aus feuerfesten Materialien wie Graphit, Ton oder Siliziumkarbid, die extremen Temperaturen und Temperaturschocks standhalten können, ohne das geschmolzene Metall zu verunreinigen.

Das Heizsystem: Der Motor

Der Ofen bietet eine überhitzte Kammer für den Tiegel. Die Wärme wird durch eine externe Quelle erzeugt, die das zu schmelzende Material niemals direkt berührt.

Die beiden Haupttypen sind gasbefeuerte Öfen, die starke Brenner verwenden, und elektrische Widerstandsofen, die Heizelemente ähnlich einem Brennofen verwenden. Beide sind darauf ausgelegt, die Kammer zu erhitzen, die dann Wärme auf den Tiegel abstrahlt.

Der Schritt-für-Schritt-Schmelzprozess

Der Arbeitsablauf ist einfach, was einer seiner Hauptvorteile ist. Jeder Schritt ist eine eigene Phase der Umwandlung eines Feststoffs in eine Flüssigkeit.

Schritt 1: Beschicken des Tiegels

Der Prozess beginnt mit dem „Beschicken“ des Tiegels, was bedeutet, ihn mit dem festen Material (z. B. Aluminiumbarren, Schrottmessing) zu füllen. Der beschickte Tiegel wird dann in die Mitte des kalten Ofens gestellt.

Schritt 2: Anwendung der Hitze

Der Ofen wird versiegelt und das Heizsystem aktiviert. Die Brenner oder elektrischen Elemente erhitzen die innere Kammer des Ofens. Diese Wärme wird durch Strahlung und Konvektion auf die Außenwände des Tiegels übertragen.

Schritt 3: Erreichen des Schmelzzustands

Während die Temperatur des Tiegels steigt, leitet er die Wärme nach innen und erhöht die Temperatur der Charge. Die Ofentemperatur wird sorgfältig geregelt, bis das Material im Inneren vollständig geschmolzen ist. Der Bediener kann die Schmelze visuell überprüfen oder sich auf ein Temperaturkontrollsystem verlassen.

Schritt 4: Gießen und Formen

Sobald das Material vollständig flüssig und auf der richtigen Gießtemperatur ist, wird der Ofen ausgeschaltet. Der glühend heiße Tiegel wird vorsichtig mit speziellem Zubehör aus dem Ofen gehoben und dann verwendet, um das geschmolzene Material in eine Form zu gießen.

Die Abwägungen verstehen

Die Einfachheit des Tiegelofens ist sowohl seine größte Stärke als auch seine größte Schwäche. Die Wahl hängt vollständig von den Anforderungen Ihrer Aufgabe ab.

Hauptvorteil: Reinheit und Vielseitigkeit

Da das Material im Tiegel isoliert ist, ist es vor direktem Kontakt mit der Wärmequelle oder Verbrennungsprodukten geschützt. Dies macht ihn hervorragend geeignet für das Schmelzen einer breiten Palette von Materialien, einschließlich Aluminium, Messing und Bronze, und für die Herstellung spezifischer Legierungen, bei denen Reinheit entscheidend ist.

Hauptvorteil: Einfachheit und Kosten

Tiegelöfen gehören zu den ältesten und mechanisch einfachsten Ofenkonstruktionen. Dies macht sie relativ kostengünstig in der Anschaffung und im Betrieb, insbesondere für kleine Werkstätten, Labore oder Hobbygießereien.

Hauptbeschränkung: Effizienz und Maßstab

Die indirekte Erwärmung ist von Natur aus weniger energieeffizient als direkte Erwärmungsmethoden (wie ein Induktionsofen). Ein erheblicher Teil der Energie wird zum Erhitzen der Ofenkammer und des Tiegels selbst verwendet, nicht nur des Metalls. Diese Ineffizienz macht sie für die industrielle Produktion in großem Maßstab und hohem Volumen unwirtschaftlich.

Hauptbeschränkung: Verbrauchskosten

Tiegel sind zwar langlebig, aber nicht unvergänglich. Sie sind extremen Temperaturschwankungen ausgesetzt und werden schließlich verschleißen oder reißen, was einen Ersatz erfordert. Dies stellt laufende Betriebskosten dar, die berücksichtigt werden müssen.

Ist ein Tiegelofen das Richtige für Ihr Ziel?

Um die richtige Wahl zu treffen, gleichen Sie die Fähigkeiten der Technologie mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Metallguss in kleinen Chargen, Kunsthandwerk oder Laborforschung liegt: Der Tiegelofen bietet eine ideale Balance aus Vielseitigkeit, präziser Kontrolle und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Erlernen grundlegender Gießereiprinzipien liegt: Der Tiegelofen bietet eine klare, praktische Demonstration der Kernkonzepte des Schmelzens und Gießens.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen in großen Mengen für die Industrie liegt: Sie sollten energieeffizientere Direktbeheizungstechnologien wie Induktions- oder Lichtbogenöfen in Betracht ziehen.

Das Verständnis dieses grundlegenden Prozesses ermöglicht es Ihnen, das richtige Werkzeug für Ihre spezifische Schmelzaufgabe auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Merkmal des Tiegelofens |

|---|---|

| Heizmethode | Indirekt (erhitzt den Tiegelbehälter) |

| Hauptgeschmolzene Materialien | Aluminium, Messing, Bronze, Legierungen |

| Ideal für | Kleine Chargengüsse, Kunst, Labore, Bildung |

| Hauptvorteil | Materialreinheit, Einfachheit, niedrige Kosten |

| Haupteinschränkung | Geringere Energieeffizienz, nicht für hohe Volumina |

Bereit, Ihren Schmelzprozess zu meistern?

Ob Sie eine kleine Gießerei einrichten, Laborforschung vorantreiben oder komplizierte Metallkunst schaffen – die richtige Ausrüstung ist entscheidend. Der Tiegelofen ist aufgrund seiner Einfachheit und Vielseitigkeit ein perfekter Ausgangspunkt.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich robuster Tiegel und zuverlässiger Ofensysteme, die entwickelt wurden, um die präzisen Anforderungen von Laboren, Werkstätten und Bildungseinrichtungen zu erfüllen.

Lassen Sie uns Ihnen helfen, jedes Mal präzise, reine Schmelzen zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifischen Bedürfnisse zu besprechen und die ideale Tiegelofenlösung für Ihr Projekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse