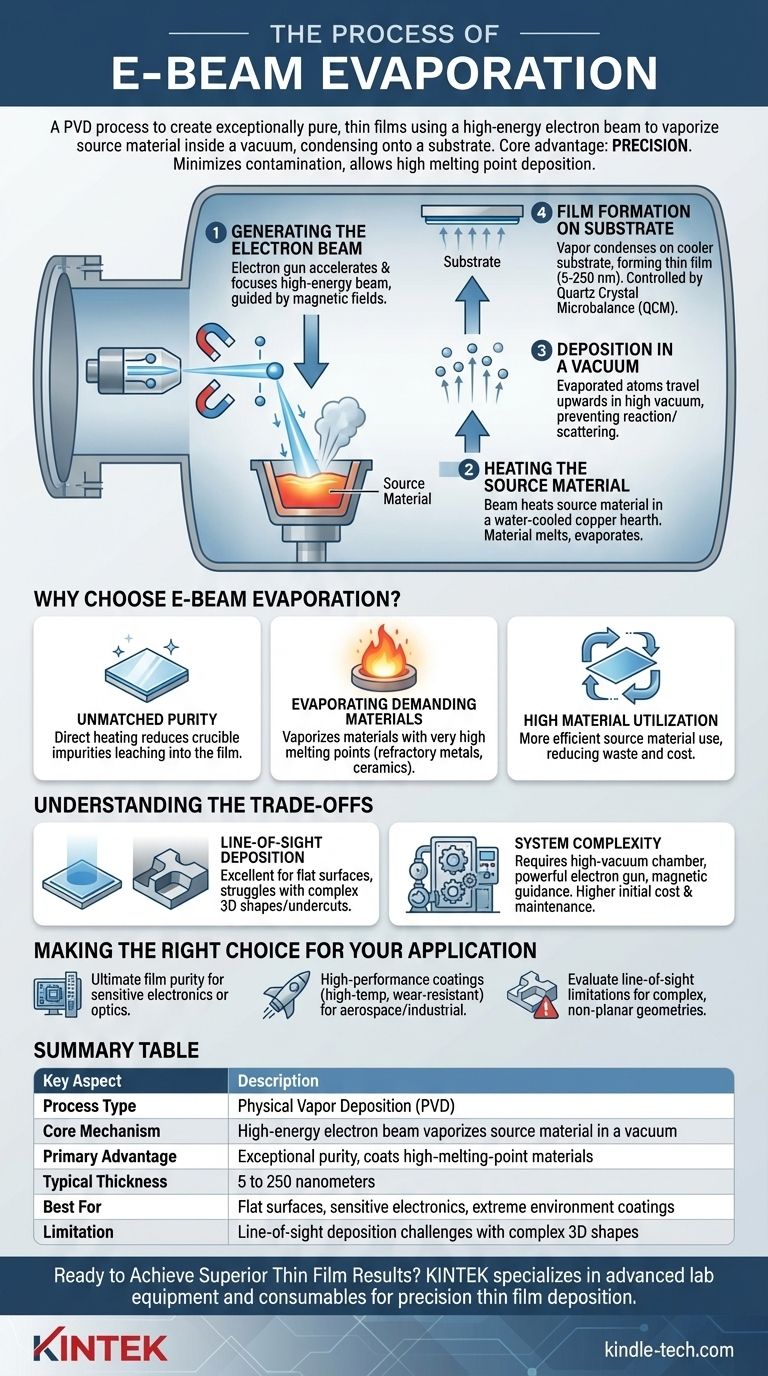

Im Kern ist die Elektronenstrahlverdampfung ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung außergewöhnlich reiner Dünnschichten verwendet wird. Bei dieser Technik wird ein energiereicher Elektronenstrahl verwendet, um ein Quellmaterial in einer Vakuumkammer zu erhitzen, bis es verdampft. Dieser Dampf wandert dann zu einem Zielobjekt, dem Substrat, und kondensiert dort, wodurch eine gleichmäßige Beschichtung entsteht.

Der grundlegende Vorteil der Elektronenstrahlverdampfung ist ihre Präzision. Durch die direkte Erwärmung nur des Quellmaterials mit Elektronen minimiert der Prozess Kontaminationen und ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, was zu einer überlegenen Schichtqualität führt.

Der Kernmechanismus: Vom Elektron zur Schicht

Der gesamte Prozess findet in einer Hochvakuumbedingung statt, was entscheidend ist, um die Reinheit der Schicht zu gewährleisten und den verdampften Atomen eine ungehinderte Bewegung zum Substrat zu ermöglichen.

Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einer Elektronenkanone, die einen Elektronenstrom in einen fokussierten, energiereichen Strahl beschleunigt. Dieser Strahl wird präzise durch Magnetfelder geführt.

Erhitzen des Quellmaterials

Der Elektronenstrahl wird auf das Quellmaterial – die Substanz, die für die Schicht vorgesehen ist – gerichtet, das sich in einem wassergekühlten Kupfertiegel oder Schmelztiegel befindet. Die intensive Energie der Elektronen erhitzt das Material schnell, wodurch es schmilzt und dann verdampft, wobei es in einen gasförmigen Zustand übergeht.

Der wassergekühlte Tiegel ist ein Schlüsselelement des Designs, da er verhindert, dass der Tiegel selbst schmilzt und den Prozess kontaminiert.

Abscheidung im Vakuum

Die verdampften Atome oder Moleküle wandern in einer geraden Linie durch die Vakuumkammer nach oben. Das Fehlen von Luft oder anderen Gasen verhindert, dass der Dampf reagiert oder gestreut wird, bevor er sein Ziel erreicht.

Schichtbildung auf dem Substrat

Über der verdampfenden Quelle wird ein Substrat positioniert. Wenn die verdampften Partikel auf die kühlere Oberfläche des Substrats treffen, kondensieren sie zurück in einen festen Zustand und bauen allmählich eine dünne Schicht Schicht für Schicht auf.

Kontrolle von Dicke und Reinheit

Um Präzision zu gewährleisten, verwenden die Systeme Werkzeuge wie eine Quarzkristall-Mikrowaage (QCM). Dieses Gerät überwacht die Abscheidungsrate in Echtzeit und ermöglicht eine exakte Kontrolle der endgültigen Schichtdicke, die typischerweise zwischen 5 und 250 Nanometern liegt.

Warum Elektronenstrahlverdampfung wählen?

Die Elektronenstrahlverdampfung ist nicht nur eine von vielen Optionen; sie ist oft die beste Wahl für Anwendungen, die höchste Qualität und Leistung erfordern.

Erreichen unübertroffener Reinheit

Da der Elektronenstrahl das Quellmaterial direkt und lokal erwärmt, wird nur sehr wenig Wärme auf den Tiegel übertragen. Dies reduziert das Risiko, dass Verunreinigungen aus dem Behälter in die Schicht gelangen, erheblich und führt zu einer Beschichtung von außergewöhnlich hoher Reinheit.

Verdampfung anspruchsvoller Materialien

Die fokussierte, energiereiche Natur des Elektronenstrahls ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle und Keramiken. Andere Heizmethoden können oft nicht genügend hohe Temperaturen erzeugen, um diese Materialien effektiv zu verdampfen.

Hohe Materialausnutzung

Im Vergleich zu anderen PVD-Techniken kann die Elektronenstrahlverdampfung effizienter in der Nutzung des Quellmaterials sein. Diese Effizienz reduziert Abfall und kann die Gesamtkosten senken, insbesondere bei der Arbeit mit teuren Materialien.

Die Abwägungen verstehen

Obwohl das Verfahren leistungsstark ist, weist es inhärente Eigenschaften auf, die es für einige Anwendungen ideal, für andere jedoch weniger geeignet machen. Das Verständnis dieser Abwägungen ist der Schlüssel zu einer fundierten Entscheidung.

Sichtlinien-Abscheidung (Line-of-Sight)

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Diese „Sichtlinien“-Eigenschaft macht es ausgezeichnet für die Beschichtung flacher Oberflächen, kann aber Schwierigkeiten bei der gleichmäßigen Beschichtung komplexer dreidimensionaler Formen mit Unterschneidungen oder verdeckten Oberflächen bereiten.

Systemkomplexität

Elektronenstrahlverdampfungssysteme erfordern eine Hochvakuumkammer, eine leistungsstarke Elektronenkanone, Magnetführungssysteme und hochentwickelte Überwachungsausrüstung. Diese Komplexität kann zu höheren Anfangsinvestitionskosten und Wartungsanforderungen im Vergleich zu einfacheren Abscheidungsmethoden führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, ob die Elektronenstrahlverdampfung die effektivste Technik für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Schichtreinheit für empfindliche Elektronik oder Optik liegt: Die Elektronenstrahlverdampfung ist aufgrund ihrer direkten, nicht kontaminierenden Heizmethode die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsbeschichtungen für extreme Umgebungen liegt: Die Fähigkeit, hochtemperaturbeständige, verschleißfeste und chemisch beständige Materialien abzuscheiden, macht die Elektronenstrahlverdampfung ideal für Luft- und Raumfahrt- sowie Industrieanwendungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-planarer Geometrien liegt: Sie sollten die Einschränkungen der Sichtlinie bewerten und prüfen, ob eine Substratrotation ausreicht oder ob ein alternatives, nicht-gerichtetes Verfahren erforderlich ist.

Indem Sie die Prinzipien und Grenzen verstehen, können Sie die Elektronenstrahlverdampfung nutzen, um Schichten mit präzise kontrollierten und überlegenen Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Hochenergetischer Elektronenstrahl verdampft Quellmaterial im Vakuum |

| Hauptvorteil | Außergewöhnliche Reinheit und Fähigkeit zur Beschichtung von Materialien mit hohem Schmelzpunkt |

| Typische Schichtdicke | 5 bis 250 Nanometer |

| Am besten geeignet für | Flache Oberflächen, empfindliche Elektronik, Beschichtungen für extreme Umgebungen |

| Einschränkung | Herausforderungen bei der Sichtlinienabscheidung für komplexe 3D-Formen |

Bereit für überlegene Dünnschicht-Ergebnisse?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie in der Halbleiterforschung, bei optischen Beschichtungen oder in Luft- und Raumfahrtanwendungen arbeiten, unsere Lösungen für die Elektronenstrahlverdampfung liefern die Reinheit und Leistung, die Ihre Projekte erfordern.

Wir helfen Ihnen dabei:

- Außergewöhnlich reine Beschichtungen für empfindliche Elektronik zu erzielen

- Materialien mit hohem Schmelzpunkt präzise abzuscheiden

- Die Materialausnutzung zu optimieren und Abfall zu reduzieren

- Die Echtzeit-Dickenüberwachung für perfekte Ergebnisse zu implementieren

Lassen Sie uns besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern kann. Kontaktieren Sie noch heute unsere Dünnschichtspezialisten, um die richtige Elektronenstrahlverdampfungslösung für Ihre spezifischen Anwendungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist der Prozess der Elektronenstrahlbedampfung? Erzielen Sie hochreine, kostengünstige Dünnschichten

- Was ist die Niedertemperatur-Verdampfungstechnologie? Ein Leitfaden zur Beschichtung wärmeempfindlicher Materialien

- Was ist der größte Nachteil des thermischen Verdampfungssystems? Hohes Kontaminationsrisiko erklärt

- Wie wird thermisches Verdampfen zur Abscheidung eines dünnen Metallfilms verwendet? Ein einfacher Leitfaden zur hochreinen Beschichtung

- Was ist die Flash-Verdampfungsmethode für die Dünnschichtabscheidung? Erzielen Sie präzise Stöchiometrie in Ihren Filmen

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Welche zwei Vorteile bietet das Sputtern gegenüber der Verdampfung zur Herstellung eines Metallverbindungssystems? Überlegene Filmqualität & Kontrolle

- Was ist die Verdampfungstechnik für die Abscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten