Der Prozess des Induktionsofens in der Stahlherstellung nutzt ein starkes, fluktuierendes Magnetfeld, um Metall zu schmelzen. Anstatt externe Hitze zuzuführen, induziert dieser Prozess einen elektrischen Strom direkt in der Stahlladung selbst, wodurch sich das Metall aufgrund seines eigenen elektrischen Widerstands von innen heraus erhitzt und schmilzt.

Das Kernprinzip ist die elektromagnetische Induktion: Der Ofen fungiert als großer Transformator, der den rohen Stahlschrott in seine eigene effiziente, in sich geschlossene Wärmequelle umwandelt. Dies ermöglicht einen sauberen Schmelzprozess mit präziser Kontrolle über Temperatur und endgültige Legierungszusammensetzung.

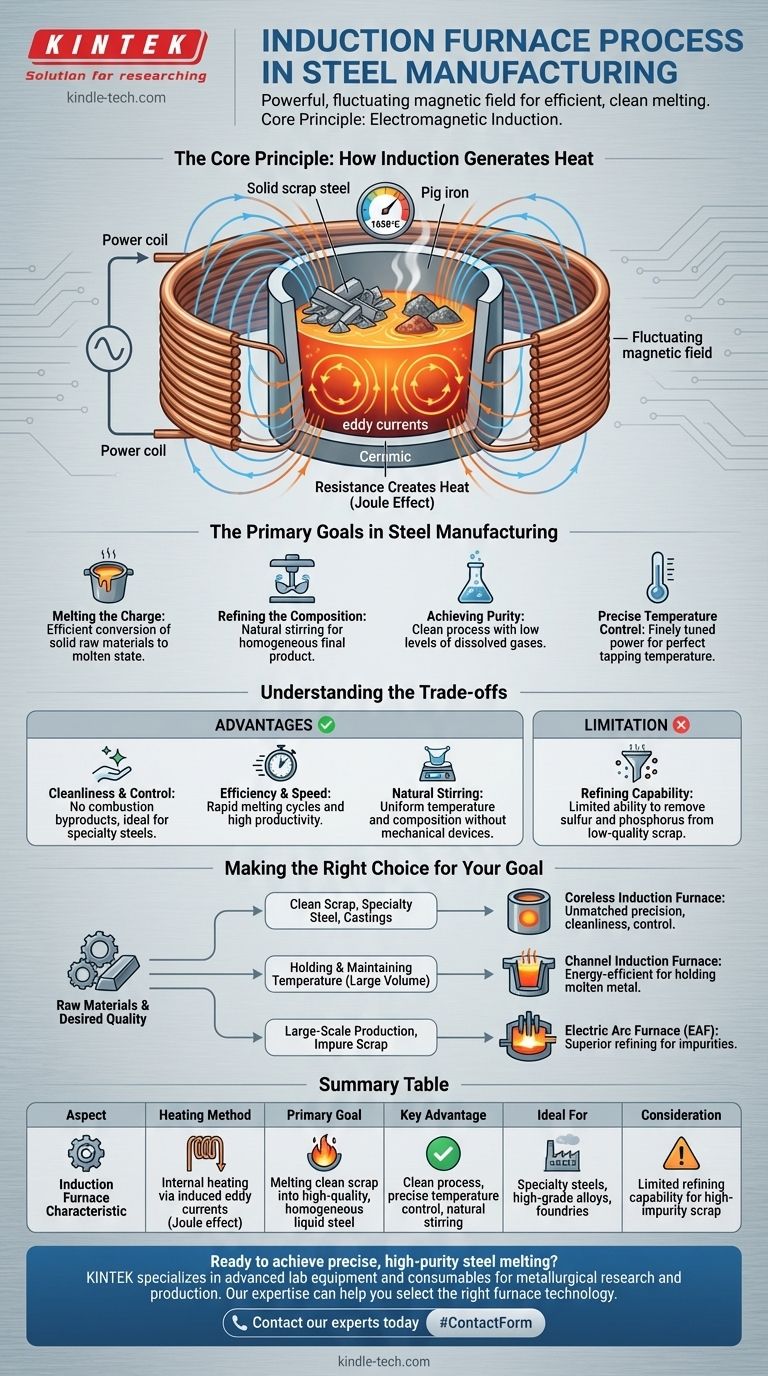

Das Kernprinzip: Wie Induktion Wärme erzeugt

Das Verständnis des Induktionsofens beginnt mit der Physik des Elektromagnetismus. Der Prozess ist bemerkenswert effizient, da er keine Energie darauf verschwendet, die Ofenkammer zu erhitzen; er erhitzt das Zielmetall direkt.

Die Leistungswicklung

Das Herzstück des Ofens ist eine hohle Kupferwicklung. Ein hochfrequenter Wechselstrom (AC) von einer speziellen Stromversorgungseinheit wird durch diese Wicklung geleitet.

Das Magnetfeld

Wenn der Wechselstrom fließt und seine Richtung schnell ändert, erzeugt er ein starkes und fluktuierendes Magnetfeld im Inneren des Ofens, das durch den Tiegel strömt, in dem die Metallcharge (wie Stahlschrott oder Roheisen) platziert ist.

Induzieren von Wirbelströmen

Dieses intensive Magnetfeld induziert kleinere, kreisförmige elektrische Ströme innerhalb der leitfähigen Metallcharge. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt immense Wärme – bekannt als Joulescher Effekt – und erhöht die Temperatur des Metalls schnell über seinen Schmelzpunkt hinaus, typischerweise auf etwa 1650 °C.

Die Hauptziele in der Stahlherstellung

Ein Induktionsofen ist nicht nur ein Schmelzofen; er ist ein Werkzeug zur Herstellung von hochwertigem Flüssigstahl mit spezifischen Eigenschaften.

Schmelzen der Charge

Das erste und offensichtlichste Ziel ist die effiziente Umwandlung fester Rohstoffe wie Stahlschrott und Roheisen in einen vollständig geschmolzenen Zustand.

Veredelung der Zusammensetzung

Sobald der Stahl geschmolzen ist, können die Bediener verschiedene Legierungselemente hinzufügen. Die elektromagnetischen Kräfte, die die Wärme erzeugen, bewirken auch eine natürliche Rührwirkung, die sicherstellt, dass diese Elemente für ein vollkommen homogenes Endprodukt gründlich vermischt werden.

Erreichen der Reinheit

Da die Wärme intern und ohne Verbrennung erzeugt wird, ist der Prozess von Natur aus sauber. Dies führt zu geschmolzenem Stahl mit sehr geringen Mengen gelöster Gase, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Präzise Temperaturkontrolle

Die an die Wicklung gelieferte Leistung kann fein abgestimmt werden, wodurch die Bediener eine präzise Kontrolle über die Temperatur des Schmelzbades erhalten. Dies stellt sicher, dass der Stahl die perfekte Temperatur hat, um in eine Pfanne abgegossen und zum Gießen transportiert zu werden.

Verständnis der Kompromisse

Obwohl der Induktionsofen leistungsstark und präzise ist, ist er nicht die universelle Lösung für alle Stahlschmelzszenarien. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel.

Vorteil: Sauberkeit und Kontrolle

Ohne Elektroden oder brennenden Brennstoff entstehen keine Verbrennungsprodukte, die die Schmelze verunreinigen könnten. Dies macht Induktionsöfen ideal für die Herstellung von Spezialstählen und hochwertigen Legierungen, bei denen Reinheit oberste Priorität hat.

Vorteil: Effizienz und Geschwindigkeit

Die direkte Erzeugung von Wärme im Metall ist sehr energieeffizient. Dies führt zu schnellen Schmelzzyklen und hoher Produktivität, insbesondere für Gießereien und kleinere Werke.

Vorteil: Natürliches Rühren

Das inhärente elektromagnetische Rühren des Schmelzbades gewährleistet eine gleichmäßige Temperatur und chemische Zusammensetzung ohne die Notwendigkeit mechanischer Rührer.

Einschränkung: Raffinierungsfähigkeit

Der Induktionsofen eignet sich hervorragend zum Schmelzen von sauberem Schrott, hat aber nur begrenzte Möglichkeiten, Verunreinigungen wie Schwefel und Phosphor auszuraffinieren. Großanlagen, die auf minderwertigen Schrott angewiesen sind, benötigen oft Öfen mit aggressiveren Raffinationstechnologien.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Ofentechnologie hängt vollständig von den verfügbaren Rohstoffen und der gewünschten Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigen Spezialstählen oder Gussteilen aus sauberem Schrott liegt: Der kernlose Induktionsofen bietet unübertroffene Präzision, Sauberkeit und Kontrolle.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Temperatur einer großen Menge bereits geschmolzenen Metalls zu halten und aufrechtzuerhalten: Der Kanalinduktionsofen, der wie ein echter Transformator arbeitet, ist für diese spezielle Aufgabe energieeffizienter.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion mit einer breiten Palette von Schrottqualitäten liegt: Ein Lichtbogenofen (EAF) ist aufgrund seiner überlegenen Fähigkeit, Verunreinigungen aus der Charge zu handhaben und zu entfernen, oft besser geeignet.

Letztendlich ist der Induktionsofen ein Eckpfeiler der modernen Metallurgie für seine Fähigkeit, außergewöhnlich sauberen, präzise kontrollierten Flüssigstahl durch das elegante Prinzip der direkten elektromagnetischen Erwärmung zu liefern.

Zusammenfassungstabelle:

| Aspekt | Eigenschaft des Induktionsofens |

|---|---|

| Heizmethode | Interne Erwärmung durch induzierte Wirbelströme (Joulescher Effekt) |

| Hauptziel | Schmelzen von sauberem Schrott zu hochwertigem, homogenem Flüssigstahl |

| Hauptvorteil | Sauberer Prozess, präzise Temperaturkontrolle, natürliches Rühren |

| Ideal für | Spezialstähle, hochwertige Legierungen, Gießereien |

| Zu beachten | Begrenzte Raffinierungsfähigkeit für stark verunreinigten Schrott |

Bereit für präzises, hochreines Stahlschmelzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die metallurgische Forschung und Produktion. Unser Fachwissen kann Ihnen helfen, die richtige Ofentechnologie für Ihre spezifischen Ziele in der Stahlherstellung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung