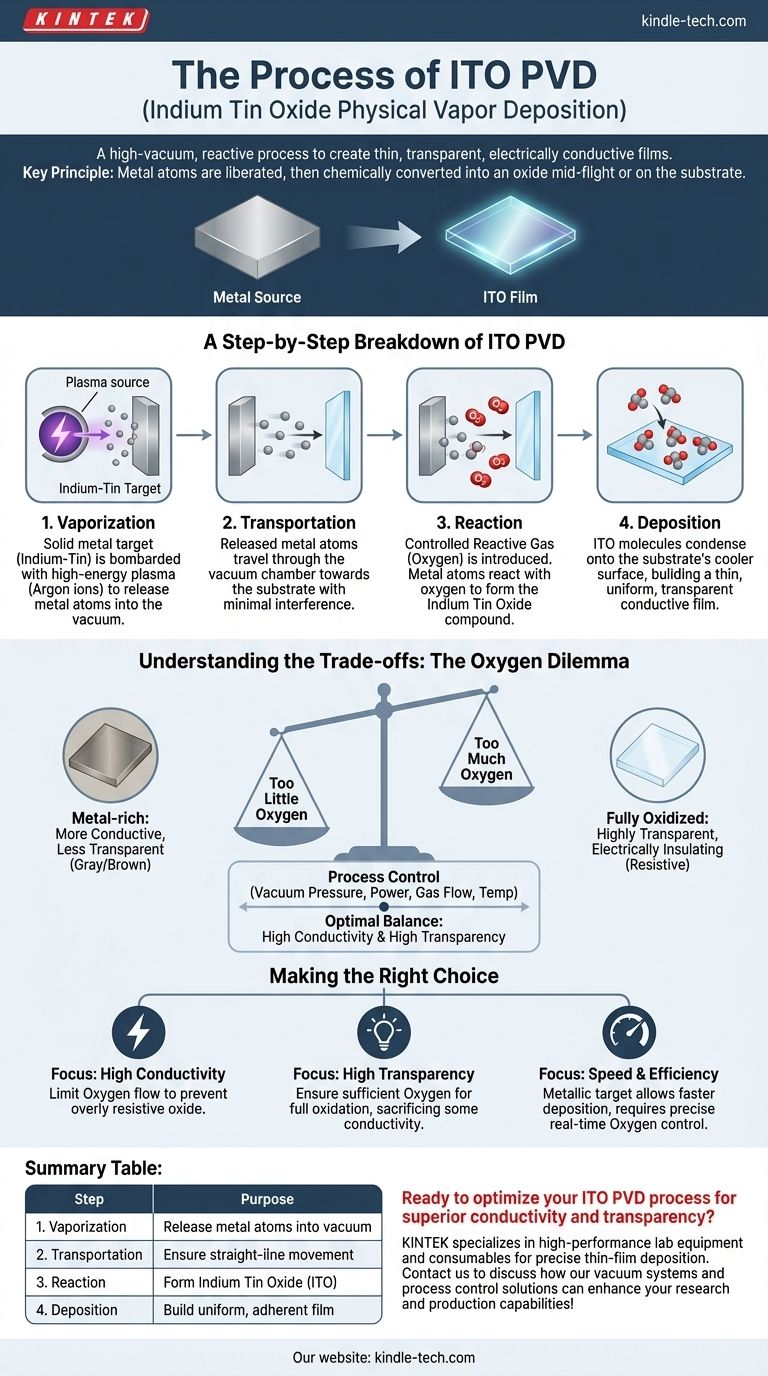

Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) von Indiumzinnoxid (ITO) ist ein Hochvakuumprozess, der zur Herstellung eines dünnen, transparenten und elektrisch leitfähigen Films verwendet wird. Dabei wird ein Ausgangsmaterial, typischerweise eine Indium-Zinn-Legierung, beschossen, um Atome freizusetzen, die dann zu einem Substrat wandern. Während dieses Prozesses wird Sauerstoff zugeführt, um mit den Metallatomen zu reagieren und die gewünschte Indiumzinnoxid-Verbindung zu bilden, die sich als fester Film auf dem Substrat abscheidet.

Das Kernprinzip, das man verstehen muss, ist, dass es bei ITO-PVD nicht nur um die Abscheidung eines Materials geht; es ist ein sorgfältig kontrollierter reaktiver Prozess. Metallatome werden zunächst von einer Quelle gelöst und dann entweder im Flug oder auf der Substratoberfläche chemisch in ein Oxid umgewandelt, wodurch ein neues Material mit einzigartigen optischen und elektrischen Eigenschaften entsteht.

Das Kernprinzip: Vom Metall zum transparenten Leiter

PVD ist im Grunde eine Technik zum atomweisen Aufbau von Materialien in einer kontrollierten Umgebung. Der gesamte Prozess findet in einer Hochvakuumbeschichtung statt, was aus zwei Gründen entscheidend ist.

Erstens gewährleistet das Vakuum die Reinheit, indem Luft und andere Verunreinigungen entfernt werden, die den Film beeinträchtigen könnten. Zweitens ermöglicht der niedrige Druck den verdampften Atomen, mit wenigen oder keinen Kollisionen von der Quelle zum Zielsubstrat zu gelangen.

Bei ITO besteht das Ziel darin, ein ganz bestimmtes Metalloxid herzustellen. Dies erfordert nicht nur ein Ausgangsmaterial, sondern auch ein reaktives Gas, das das abgeschiedene Metall in einen transparenten, keramischen Film umwandelt.

Eine Schritt-für-Schritt-Aufschlüsselung von ITO PVD

Obwohl es verschiedene Varianten von PVD gibt (wie Sputtern oder Verdampfen), folgt der Prozess zur Herstellung eines reaktiven Films wie ITO im Allgemeinen vier unterschiedlichen Stufen.

Schritt 1: Verdampfung

Der Prozess beginnt mit einem festen Ausgangsmaterial, das als Target (Zielscheibe) bezeichnet wird. Für ITO ist dies am häufigsten eine metallische Legierung aus Indium und Zinn.

Dieses Target wird mit einer Hochenergiequelle beschossen, typischerweise einem Plasma, das aus einem Inertgas wie Argon erzeugt wird. Der Aufprall der energiereichen Plasmaionen schlägt oder „sputtert“ einzelne Atome aus Indium und Zinn vom Target ab und setzt sie in Dampfform in die Vakuumkammer frei.

Schritt 2: Transport

Sobald sie vom Target befreit sind, wandern die Metallatome durch die Unterdruckumgebung in Richtung des Substrats – des Materials, das beschichtet wird (z. B. Glas oder Kunststoff).

Da der Druck so niedrig ist, bewegen sich diese Atome geradlinig mit minimaler Störung, wodurch sichergestellt wird, dass sie ihr Ziel erreichen können.

Schritt 3: Reaktion

Dies ist die kritischste Stufe für die Bildung von ITO. Während sich die Indium- und Zinnatome auf dem Weg befinden, wird eine kontrollierte Menge eines reaktiven Gases (Sauerstoff) in die Kammer eingeleitet.

Die freien Indium- und Zinnatome reagieren mit den Sauerstoffatomen. Diese chemische Reaktion bildet die Indiumzinnoxid-Verbindung. Diese Reaktion kann im Raum zwischen Target und Substrat oder auf der Oberfläche des Substrats selbst stattfinden.

Schritt 4: Abscheidung

Die neu gebildeten ITO-Moleküle treffen auf das Substrat und kondensieren auf seiner kühleren Oberfläche.

Diese Abscheidung baut sich Schicht für Schicht auf und bildet einen extrem dünnen, gleichmäßigen und festen Film, der stark am Substrat haftet. Die Eigenschaften des Endfilms sind ein direktes Ergebnis der Kontrolle, die in den vorherigen drei Schritten ausgeübt wurde.

Die Abwägungen verstehen

Die Qualität eines ITO-Films ist sehr empfindlich gegenüber den Prozessparametern. Das Erreichen des empfindlichen Gleichgewichts zwischen hoher elektrischer Leitfähigkeit und hoher optischer Transparenz ist die zentrale Herausforderung.

Das Sauerstoffdilemma

Die während der Reaktionsphase eingeleitete Sauerstoffmenge ist entscheidend.

Zu wenig Sauerstoff führt zu einem „metallreichen“ Film, der leitfähiger, aber weniger transparent ist und oft gräulich oder bräunlich erscheint. Zu viel Sauerstoff erzeugt einen vollständig oxidierten, hochtransparenten Film, der elektrisch isolierend (sehr widerstandsfähig) ist.

Prozesskontrolle ist alles

Die Herstellung eines hochwertigen ITO-Films erfordert eine präzise Kontrolle mehrerer Variablen. Dazu gehören der Vakuumdruck, die auf das Target aufgebrachte Leistung, die Durchflussraten sowohl des Argon- als auch des Sauerstoffgases und die Temperatur des Substrats. Schon geringfügige Abweichungen können die Leistung des Films erheblich verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter des ITO-PVD-Prozesses müssen auf der Grundlage des gewünschten Ergebnisses für das Endprodukt abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit liegt: Sie müssen den Sauerstofffluss sorgfältig auf das für die Transparenz erforderliche Minimum begrenzen, um die Bildung eines übermäßig resistiven, vollständig stöchiometrischen Oxids zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Transparenz liegt: Sie müssen eine ausreichende Sauerstoffzufuhr sicherstellen, um die Metallatome vollständig zu oxidieren, und dabei einen Teil der Leitfähigkeit opfern, um die Lichtdurchlässigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Effizienz liegt: Die Verwendung eines metallischen Indium-Zinn-Targets ermöglicht höhere Abscheidungsraten, erfordert jedoch eine ausgefeiltere Echtzeitsteuerung des reaktiven Sauerstoffgases.

Letztendlich ist die Beherrschung des ITO-PVD-Prozesses eine Übung im Ausbalancieren konkurrierender Eigenschaften, um ein Hochleistungs-Transparentoxid zu schaffen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Beschuss des Indium-Zinn-Targets mit Argonplasma | Freisetzung von Metallatomen in die Vakuumkammer |

| 2. Transport | Atome bewegen sich durch die Unterdruckumgebung | Sicherstellung der geradlinigen Bewegung zum Substrat |

| 3. Reaktion | Einleitung von Sauerstoffgas zur Reaktion mit Metallatomen | Bildung der Indiumzinnoxid (ITO)-Verbindung |

| 4. Abscheidung | ITO-Moleküle kondensieren auf der Substratoberfläche | Aufbau eines gleichmäßigen, haftenden transparenten leitfähigen Films |

Sind Sie bereit, Ihren ITO-PVD-Prozess für überlegene Leitfähigkeit und Transparenz zu optimieren?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Displays, Touchscreens oder optoelektronische Geräte entwickeln, unsere Expertise in Vakuumsystemen und Prozesskontrolle kann Ihnen helfen, die perfekte Balance zwischen elektrischen und optischen Eigenschaften zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK die Dünnschicht-Forschungs- und Produktionskapazitäten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Wie funktioniert die chemische Gasphasenabscheidung (CVD) bei Diamanten? Züchten von im Labor hergestellten Diamanten Schicht für Schicht

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien