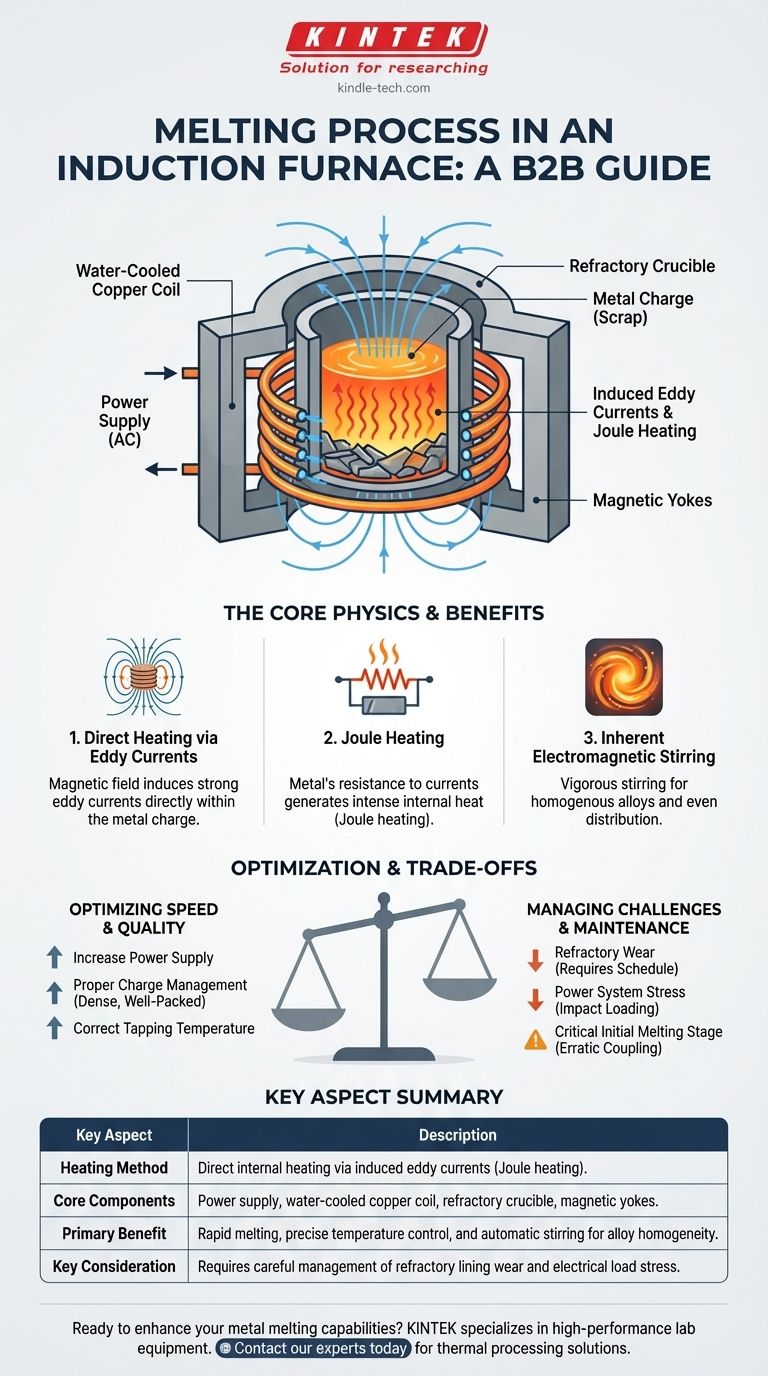

Im Kern ist der Schmelzprozess in einem Induktionsofen eine Methode der direkten Erwärmung. Ein Wechselstrom wird durch eine wassergekühlte Kupferspule geleitet, die ein starkes, fluktuierendes Magnetfeld im Tiegel des Ofens erzeugt. Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt in der Metallcharge, und der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme, wodurch es schnell schmilzt.

Die entscheidende Erkenntnis ist, dass das Induktionsschmelzen herkömmliche Heizmethoden umgeht. Anstatt den Ofen zu heizen, um das Metall zu erhitzen, verwandelt es das Metall selbst in die Wärmequelle, was eine außergewöhnliche Geschwindigkeit und Kontrolle bietet, aber ein sorgfältiges Management der elektrischen Last und der Ofenauskleidung erfordert.

Den Induktionsprozess entschlüsseln

Um das Schmelzen wirklich zu verstehen, müssen wir uns zunächst die Schlüsselkomponenten und die Physik ansehen, die sie verbinden. Der Prozess ist in seiner Einfachheit elegant, aber in seiner Ausführung kraftvoll.

Die Kernkomponenten

Der Ofen ist eine Anordnung von vier wesentlichen Teilen, die zusammenwirken.

- Die Stromversorgung liefert den Hochfrequenz-Wechselstrom (AC), der das gesamte System speist.

- Die wassergekühlte Kupferspule empfängt diesen Strom und erzeugt das starke Magnetfeld.

- Der Tiegel, ein feuerfest ausgekleideter Behälter, befindet sich in der Spule und nimmt die zu schmelzende Metallcharge auf.

- Joche sind magnetische Abschirmungen, die die Spule umgeben, das Magnetfeld auf die Charge konzentrieren und die Ofenstruktur schützen.

Die Physik der Induktionserwärmung

Der Heizeffekt ist eine direkte Folge des Faradayschen Induktionsgesetzes und der Joule-Erwärmung. Der Wechselstrom in der Spule erzeugt ein sich ständig änderndes Magnetfeld.

Dieses Magnetfeld durchdringt das leitfähige Metall, das sich im Tiegel befindet, und induziert starke Wirbelströme, die im Metall fließen.

Während diese Wirbelströme durch das Metall wirbeln, stoßen sie auf den inhärenten elektrischen Widerstand des Materials. Dieser Widerstand wandelt die elektrische Energie mit einer unglaublichen Geschwindigkeit in Wärme um, ein Phänomen, das als Joule-Erwärmung bekannt ist. Die Wärme wird im Metall erzeugt, nicht von einer externen Quelle übertragen.

Der inhärente Rühreffekt

Ein sekundärer, sehr vorteilhafter Effekt des elektromagnetischen Feldes ist eine kräftige Rührwirkung innerhalb des geschmolzenen Metallbades. Diese Kraft sorgt dafür, dass das flüssige Metall ständig gemischt wird.

Dieses automatische Rühren ist entscheidend für die Herstellung homogener Legierungen exakter Zusammensetzung, da es alle Elemente ohne mechanischen Eingriff gleichmäßig in der Schmelze verteilt.

Optimierung des Schmelzbetriebs

Das bloße Verständnis des Prozesses reicht nicht aus; ein effizienter Betrieb erfordert die Kontrolle wichtiger Variablen, die sich direkt auf Geschwindigkeit, Qualität und Lebensdauer der Ausrüstung auswirken.

Faktoren, die die Schmelzgeschwindigkeit beeinflussen

Um die Schmelzgeschwindigkeit zu erhöhen, können drei primäre Hebel eingestellt werden:

- Erhöhte Leistung: Eine höhere Stromversorgung erzeugt ein stärkeres Magnetfeld, das größere Wirbelströme und damit mehr Wärme induziert.

- Richtiges Chargenmanagement: Größe, Form und Dichte des Metallschrotts (der Charge) beeinflussen, wie gut er mit dem Magnetfeld koppelt. Eine dichte, gut gepackte Charge schmilzt effizienter.

- Korrekte Abstichtemperatur: Das Überhitzen des geschmolzenen Metalls verschwendet Energie und Zeit und kann den Verschleiß der Feuerfestmaterialien erhöhen. Die Aufrechterhaltung einer geeigneten Austrittstemperatur ist der Schlüssel zur Maximierung des Durchsatzes.

Die kritische anfängliche Schmelzphase

Der Beginn des Schmelzzyklus ist die anspruchsvollste Phase für die Ausrüstung. Eine unregelmäßig verteilte Charge kann zu einer ungleichmäßigen magnetischen Kopplung führen.

Dies führt zu starken Belastungen der Stromversorgung, die empfindliche elektronische Komponenten wie Thyristoren potenziell beschädigen können, wenn das System nicht für solche Lasten ausgelegt ist.

Abwägungen und Wartung verstehen

Obwohl hochwirksam, ist das Induktionsschmelzen nicht ohne betriebliche Herausforderungen. Das Verständnis seiner Grenzen ist ebenso wichtig wie das Wissen um seine Vorteile.

Der Vorteil: Präzision und Kontrolle

Da die Wärme im Metall erzeugt wird und der Prozess eingedämmt werden kann, bieten Induktionsöfen eine unübertroffene Kontrolle. Dies ermöglicht das Schmelzen unter Vakuum oder inerter Atmosphäre, was für die Herstellung hochreiner Metalle und sauerstoffempfindlicher Legierungen unerlässlich ist.

Die Herausforderung: Verschleiß der Feuerfestmaterialien

Die Auskleidung des Tiegels ist ständig extremen Temperaturen und chemischen Reaktionen mit dem geschmolzenen Metall ausgesetzt, wodurch sie erodiert. Dies erfordert einen strengen Wartungs- und Reparaturplan.

Geringfügige Erosion oder Risse erfordern möglicherweise nur eine Teilreparatur, bei der beschädigte Bereiche abgekratzt und neu gefüllt werden. Eine gleichmäßige Erosion erfordert jedoch eine vollständige Neuauskleidung, einen aufwendigeren Prozess des Setzens einer Form und des Verdichtens neuen Feuerfestmaterials.

Das Risiko: Belastung des Stromversorgungssystems

Der hohe Leistungsbedarf des Ofens und das Potenzial für Lastschwankungen, insbesondere zu Beginn eines Zyklus, belasten das elektrische System erheblich. Eine robuste, stoßfeste Stromversorgung ist für einen zuverlässigen Betrieb unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre betrieblichen Prioritäten bestimmen, worauf Sie sich beim Betrieb eines Induktionsofens konzentrieren.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie eine Hochleistungsstromversorgung und eine disziplinierte Chargenpraxis, die eine dichte, konsistente Schrottzufuhr gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Legierungsqualität liegt: Nutzen Sie das elektromagnetische Rühren und ziehen Sie Öfen in Betracht, die eine Atmosphärenkontrolle ermöglichen, um Verunreinigungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Implementieren Sie einen strengen vorbeugenden Wartungsplan für die Feuerfestauskleidung und stellen Sie sicher, dass Ihre Stromversorgung für Stoßbelastungen ausreichend dimensioniert ist.

Die Beherrschung des Induktionsschmelzens ist ein Gleichgewicht zwischen der Nutzung seiner leistungsstarken Physik und der Berücksichtigung seiner betrieblichen Anforderungen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Heizmethode | Direkte interne Erwärmung durch induzierte Wirbelströme (Joule-Erwärmung). |

| Kernkomponenten | Stromversorgung, wassergekühlte Kupferspule, feuerfester Tiegel, magnetische Joche. |

| Hauptvorteil | Schnelles Schmelzen, präzise Temperaturregelung und automatisches Rühren für Legierungshomogenität. |

| Wichtige Überlegung | Erfordert sorgfältiges Management des Verschleißes der Feuerfestauskleidung und der Belastung durch die elektrische Last. |

Bereit, Ihre Metallschmelzkapazitäten zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Laboranforderungen. Unsere Expertise in thermischen Verarbeitungslösungen kann Ihnen helfen, schnellere Schmelzzeiten, überlegene Legierungsqualität und größere Betriebssicherheit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsofenlösungen Ihren Erfolg fördern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie schützt die Hochvakuumumgebung in einem Vakuum-Heißpresssinterofen Kupfer-basierte Verbundwerkstoffe während des Sinterprozesses?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?