Die Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD) ist ein Dünnschichtbeschichtungsprozess, der ein elektrisches Feld verwendet, um ein Plasma zu erzeugen, das die Energie für chemische Reaktionen liefert. Im Gegensatz zur traditionellen Chemischen Gasphasenabscheidung (CVD), die ausschließlich auf hohe Hitze angewiesen ist, ermöglicht PACVD, dass Vorläufergase bei deutlich niedrigeren Temperaturen reagieren und sich auf einem Substrat ablagern.

Die grundlegende Herausforderung der traditionellen Chemischen Gasphasenabscheidung (CVD) ist ihre Abhängigkeit von hohen Temperaturen, die empfindliche Materialien beschädigen können. PACVD überwindet dies, indem es die Energie eines Plasmafeldes nutzt, wodurch hochwertige Beschichtungen bei viel niedrigeren Temperaturen aufgetragen werden können.

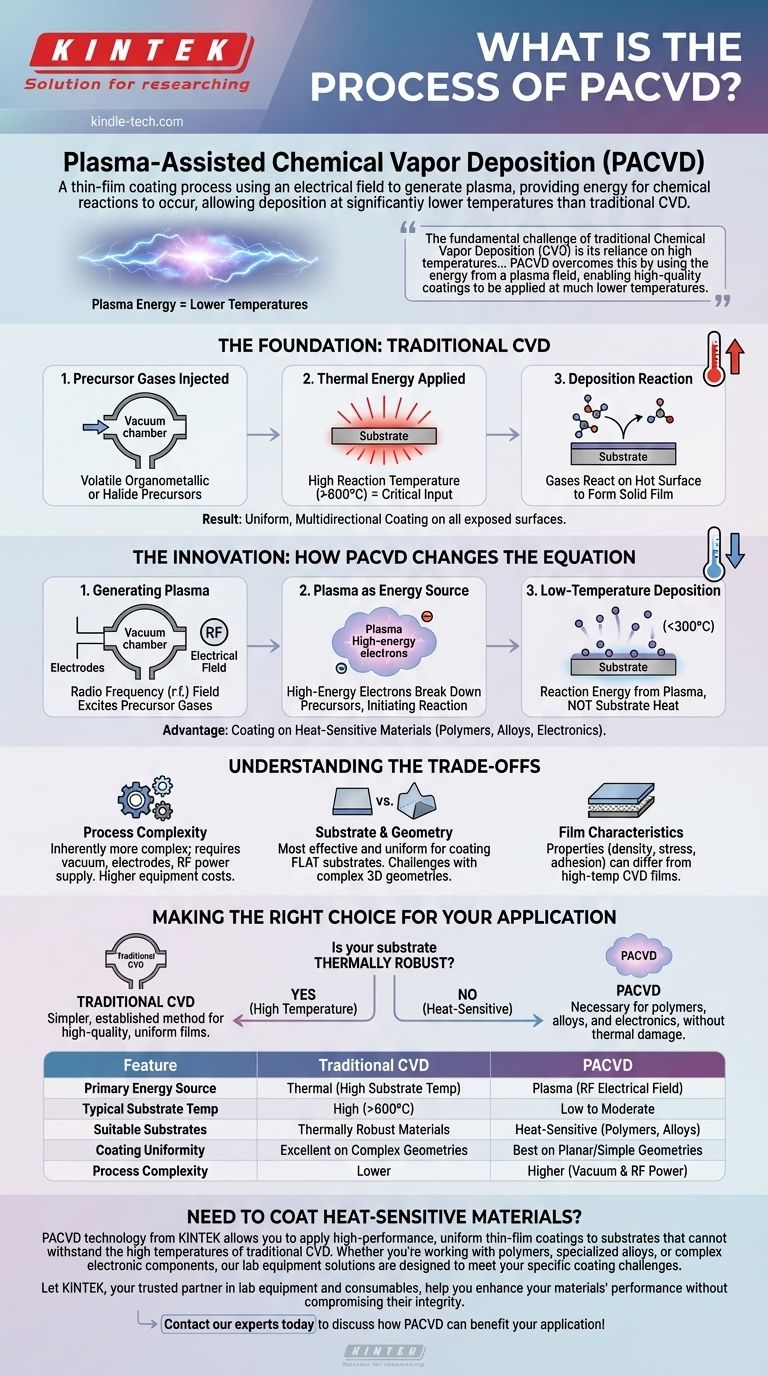

Die Grundlage: Verständnis der traditionellen CVD

Um die Innovation von PACVD zu verstehen, muss man zunächst die Prinzipien der konventionellen Chemischen Gasphasenabscheidung (CVD) begreifen. Es ist ein weit verbreitetes industrielles Verfahren zur Herstellung hochleistungsfähiger fester Schichten.

Einführung von Vorläufergasen

Der Prozess beginnt mit dem Einspritzen von flüchtigen Vorläufergasen in eine Reaktionskammer unter Vakuum. Diese Vorläufer sind typischerweise organometallische oder Halogenidverbindungen, die die Elemente der gewünschten Beschichtung enthalten.

Die Rolle der thermischen Energie

Bei der traditionellen CVD werden ein oder mehrere Substrate in der Kammer auf eine hohe Reaktionstemperatur erhitzt. Diese thermische Energie ist der kritische Input, der den gesamten Prozess antreibt.

Die Abscheidungsreaktion

Die intensive Hitze bewirkt, dass die Vorläufergase direkt auf der Oberfläche des heißen Substrats reagieren oder sich zersetzen. Diese chemische Reaktion führt zur Bildung eines festen Materials, das sich mit der Oberfläche verbindet.

Eine gleichmäßige, multidirektionale Beschichtung

Im Laufe der Zeit bildet dieser Prozess eine dünne, gleichmäßige und hochreine Schicht. Da die Abscheidung durch eine chemische Reaktion in der Gasphase erfolgt, bildet sich die Beschichtung gleichmäßig auf allen exponierten Oberflächen der Komponente, was sie von Sichtlinienmethoden unterscheidet.

Die Innovation: Wie PACVD die Gleichung verändert

PACVD ist eine direkte Weiterentwicklung der CVD, die speziell darauf ausgelegt ist, die Notwendigkeit extrem hoher Substrattemperaturen zu eliminieren. Dies wird durch die Einführung einer neuen Energieform in das System erreicht.

Erzeugung des Plasmas

Ein PACVD-System arbeitet in einer Vakuumkammer, die zwei Elektroden enthält. Ein Hochfrequenz- (HF) elektrisches Feld wird an diese Elektroden angelegt, welches die Vorläufergase in einen Plasmazustand anregt.

Plasma als Energiequelle

Dieses Plasma ist ein teilweise ionisiertes Gas, das hochenergetische Elektronen enthält. Diese Elektronen, nicht die thermische Energie des Substrats, liefern die notwendige Energie, um die Vorläufergasmoleküle aufzubrechen und die chemische Reaktion einzuleiten.

Der Niedertemperaturvorteil

Da die Reaktionsenergie aus dem Plasma selbst stammt, kann das Substrat auf einer viel niedrigeren Temperatur bleiben. Dies ermöglicht die Abscheidung hochwertiger Dünnschichten auf Materialien, die sonst durch die Hitze der traditionellen CVD schmelzen, sich verziehen oder beschädigt werden würden.

Verständnis der Kompromisse

Während die Niedertemperaturfähigkeit von PACVD ein signifikanter Vorteil ist, ist es wichtig, die damit verbundenen Überlegungen zu verstehen.

Prozesskomplexität

Ein PACVD-System ist von Natur aus komplexer als ein Standard-Thermo-CVD-Ofen. Es erfordert eine Vakuumkammer, Elektroden und eine Hochfrequenzstromversorgung, was die Ausrüstungs- und Betriebskosten erhöhen kann.

Substrat und Geometrie

Das Plasmafeld ist zwischen planaren Elektroden am effektivsten und gleichmäßigsten. Dies macht den Prozess außergewöhnlich gut geeignet für die Beschichtung flacher Substrate, kann aber Herausforderungen für hochkomplexe, dreidimensionale Geometrien darstellen.

Filmeigenschaften

Die Eigenschaften eines mittels PACVD abgeschiedenen Films – wie Dichte, Eigenspannung und Haftung – können sich von denen eines mittels Hochtemperatur-CVD erzeugten Films unterscheiden. Diese Unterschiede müssen je nach den spezifischen Leistungsanforderungen des Endprodukts berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen traditioneller CVD und PACVD hängt von einem einzigen, kritischen Faktor ab: der thermischen Stabilität Ihres Substrats.

- Wenn Ihr Substrat thermisch robust ist und hohen Temperaturen standhalten kann: Traditionelle CVD ist oft eine einfachere und etabliertere Methode, um hochwertige, gleichmäßige Filme zu erzielen.

- Wenn Ihr Substrat wärmeempfindlich ist (z. B. Polymere, bestimmte Legierungen oder komplexe Elektronik): PACVD ist die notwendige Wahl, da es die Reaktionsenergie liefert, ohne schädliche hohe Temperaturen zu erfordern.

Letztendlich wird Ihre Entscheidung durch die thermischen Einschränkungen Ihres Substrats bestimmt, wobei PACVD eine entscheidende Lösung für temperaturempfindliche Anwendungen bietet.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | PACVD |

|---|---|---|

| Primäre Energiequelle | Thermisch (Hohe Substrattemperatur) | Plasma (HF-elektrisches Feld) |

| Typische Substrattemperatur | Hoch (Oft > 600°C) | Niedrig bis Moderat |

| Geeignete Substrate | Thermisch robuste Materialien | Wärmeempfindliche Materialien (Polymere, bestimmte Legierungen) |

| Beschichtungsuniformität | Ausgezeichnet bei komplexen Geometrien | Am besten bei planaren oder einfachen Geometrien |

| Prozesskomplexität | Niedriger | Höher (Erfordert Vakuum & HF-Stromversorgung) |

Müssen Sie wärmeempfindliche Materialien beschichten?

Die PACVD-Technologie von KINTEK ermöglicht es Ihnen, hochleistungsfähige, gleichmäßige Dünnschichtbeschichtungen auf Substrate aufzubringen, die den hohen Temperaturen der traditionellen CVD nicht standhalten können. Egal, ob Sie mit Polymeren, speziellen Legierungen oder komplexen elektronischen Komponenten arbeiten, unsere Laborausrüstungslösungen sind darauf ausgelegt, Ihre spezifischen Beschichtungsherausforderungen zu meistern.

Lassen Sie sich von KINTEK, Ihrem vertrauenswürdigen Partner für Laborgeräte und Verbrauchsmaterialien, dabei helfen, die Leistung Ihrer Materialien zu verbessern, ohne deren Integrität zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PACVD Ihrer Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden