Im Kern ist die Pyrolyse die thermochemische Zersetzung von Material durch intensive Hitze in einer vollständig sauerstofffreien Umgebung. Im Gegensatz zur Verbrennung, bei der Material verbrannt wird, nutzt die Pyrolyse Hitze, um komplexe Substanzen wie Kunststoffe oder Biomasse in ihre grundlegenden chemischen Bestandteile zu zerlegen. Dieser Prozess wandelt ein einzelnes Eingangsmaterial in drei verschiedene und wertvolle Produkte um: ein Gasgemisch (Synthesegas), eine Flüssigkeit (Bio-Öl) und einen Feststoff (Pflanzenkohle).

Der wahre Wert der Pyrolyse liegt nicht in der Vernichtung von Abfall, sondern in dessen Rückgewinnung. Es handelt sich um einen kontrollierten Transformationsprozess, der die gespeicherte Energie und den chemischen Wert von Materialien freisetzt, die sonst auf einer Mülldeponie landen würden.

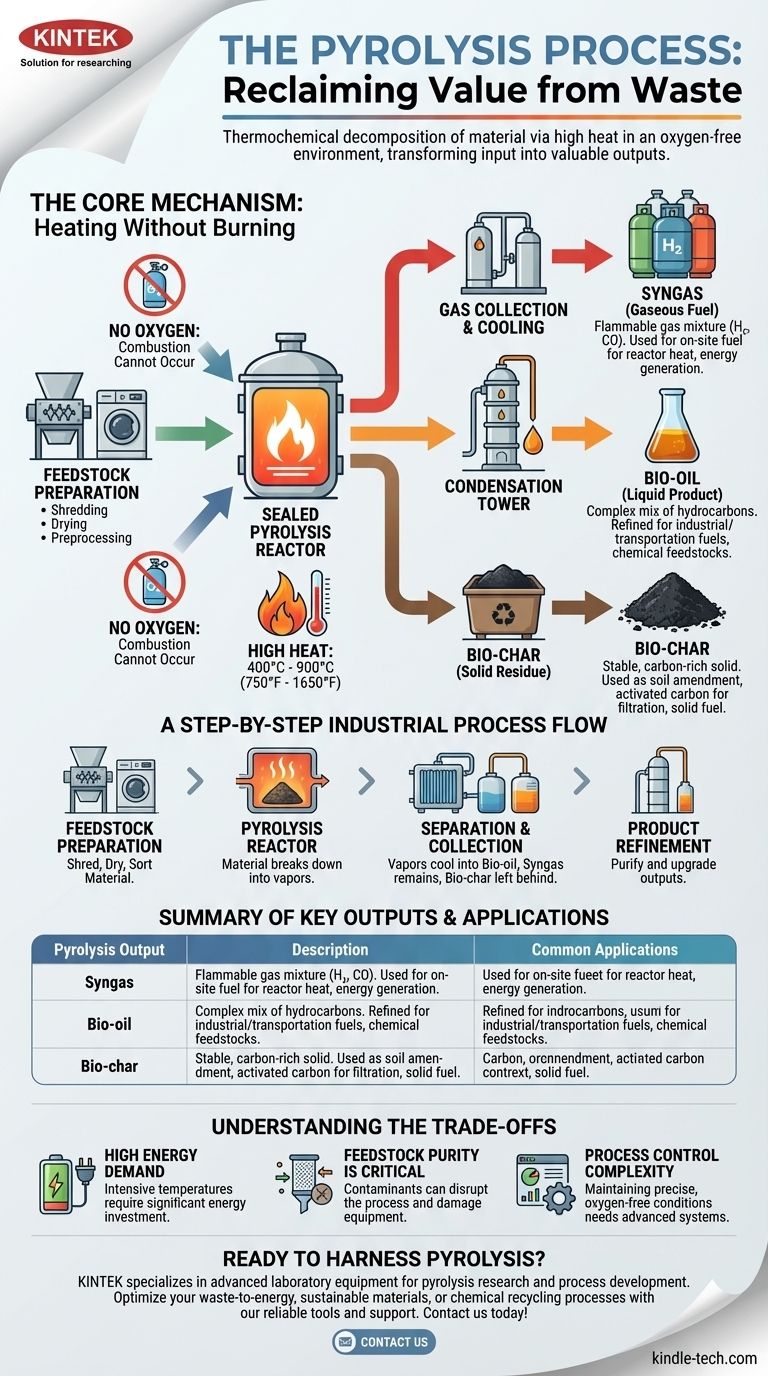

Wie die Pyrolyse funktioniert: Der Kernmechanismus

Um die Pyrolyse zu verstehen, muss man zunächst ihr Kernprinzip verstehen: Erhitzen ohne Verbrennen. Dieser Unterschied ist der Schlüssel zum gesamten Prozess.

Die wesentliche Bedingung: Hohe Hitze, kein Sauerstoff

Die Pyrolyse findet in einem versiegelten Reaktor statt, der auf Temperaturen zwischen 400 °C und 900 °C (750 °F bis 1650 °F) erhitzt wird.

Entscheidend ist, dass der gesamte Sauerstoff aus dieser Kammer evakuiert wird. Ohne Sauerstoff kann keine Verbrennung stattfinden. Anstatt zu brennen, zwingt die intensive Hitze die chemischen Bindungen im Material zum Bruch, ein Prozess, der als thermisches Cracken bekannt ist.

Die Aufschlüsselung des Ausgangsmaterials (Feedstock)

Das Eingangsmaterial oder der Feedstock wird in kleinere, weniger komplexe Moleküle zerlegt.

Bei Biomasse zersetzt die Hitze ihre Hauptbestandteile: Zellulose, Hemizellulose und Lignin. Bei Kunststoffen werden die langen, sich wiederholenden Polymerketten in kürzere Kohlenwasserstoffketten gespalten.

Die optionale Rolle von Katalysatoren

Bei einigen fortschrittlichen Pyrolyseverfahren wird ein Katalysator in den Reaktor eingebracht. Ein Katalysator ist eine Substanz, die eine chemische Reaktion beschleunigt oder lenkt, ohne dabei selbst verbraucht zu werden.

Die Verwendung eines Katalysators kann helfen, den Prozess so zu steuern, dass ein bestimmtes Ergebnis maximiert wird, beispielsweise die Steigerung der Ausbeute und Qualität von Bio-Öl aus Kunststoffabfällen.

Ein Schritt-für-Schritt-Blick auf einen industriellen Prozess

Obwohl die Grundlagen wissenschaftlich einfach sind, läuft eine kommerzielle Pyrolyseanlage in einem präzisen, mehrstufigen Prozess ab. Am Beispiel der Kunststoffpyrolyse werden die Schritte deutlich.

Schritt 1: Vorbereitung des Ausgangsmaterials

Das Rohmaterial wird nicht direkt in den Reaktor eingeführt. Es muss vorbereitet werden, um Effizienz und Reinheit zu gewährleisten.

Dies umfasst das Zerkleinern des Materials zur Vergrößerung der Oberfläche, das Trocknen zur Entfernung von Feuchtigkeit, die den Prozess behindert, und die Vorbehandlung zur Abtrennung von nicht pyrolysefähigen Verunreinigungen wie Metallen oder Glas.

Schritt 2: Der Pyrolyse-Reaktor

Der vorbereitete Feedstock wird in den sauerstofffreien Reaktor eingeführt und erhitzt. Während sich das Material zersetzt, verdampft es zu einem Gemisch aus Gasen und Aerosolen.

Schritt 3: Trennung und Sammlung

Dieses heiße Dampfgemisch wird dann aus dem Reaktor abgeleitet. Beim Abkühlen trennen sich die verschiedenen Komponenten.

Die kondensierbaren Dämpfe kühlen zu einer Flüssigkeit (Bio-Öl) ab. Die nicht kondensierbaren Gase bleiben als Synthesegas erhalten. Das feste, kohlenstoffreiche Material, das im Reaktor zurückbleibt, ist die Pflanzenkohle (Bio-Char).

Schritt 4: Produktveredelung

Die Rohprodukte werden oft gereinigt, um spezifische Marktstandards zu erfüllen. Bio-Öl kann destilliert werden, um es in verschiedene Kraftstoffqualitäten zu trennen, und Pflanzenkohle kann weiterverarbeitet werden, um hochwertigen Aktivkohle herzustellen.

Die drei wichtigsten Produkte verstehen

Der Erfolg eines Pyrolysebetriebs hängt vom Wert ab, der aus seinen drei verschiedenen Produkten gewonnen wird.

Synthesegas (Der gasförmige Brennstoff)

Synthesegas ist ein Gemisch aus brennbaren Gasen, hauptsächlich Wasserstoff und Kohlenmonoxid. Es wird oft vor Ort als Brennstoff verwendet, um die für den Pyrolyse-Reaktor benötigte Hitze bereitzustellen, was die Gesamteffizienz der Anlage dramatisch verbessert.

Bio-Öl (Das flüssige Produkt)

Auch als Pyrolyseöl bekannt, ist diese Flüssigkeit eine komplexe Mischung von Kohlenwasserstoffen. Sie kann zu einem Industrie- oder Transportkraftstoff raffiniert oder weiter zu wertvolleren Produkten wie Transportkraftstoffen oder chemischen Ausgangsstoffen verarbeitet werden.

Pflanzenkohle (Der feste Rückstand)

Pflanzenkohle ist ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Sie hat hervorragende Anwendungsmöglichkeiten als Bodenverbesserer zur Verbesserung der Bodengesundheit und Wasserspeicherung, als Basismaterial für die Herstellung von Aktivkohle zur Filtration oder einfach als fester Brennstoff.

Die Kompromisse verstehen

Die Pyrolyse ist eine leistungsstarke Technologie, aber sie ist nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung ihrer betrieblichen Realitäten.

Hoher Energiebedarf

Das Erreichen und Aufrechterhalten von Temperaturen von bis zu 900 °C ist sehr energieintensiv. Obwohl die Nutzung des Synthesegas-Outputs dies ausgleichen kann, sind die anfängliche Energieinvestition und die Systemgestaltung wichtige Überlegungen.

Die Reinheit des Ausgangsmaterials ist entscheidend

Die Effizienz und Produktqualität der Pyrolyse reagieren sehr empfindlich auf die Zusammensetzung des Ausgangsmaterials. Verunreinigungen können chemische Reaktionen stören oder Geräte beschädigen, was die anfänglichen Vorbereitungs- und Sortierschritte unerlässlich, aber kostspielig macht.

Komplexität der Prozesssteuerung

Der Betrieb eines Pyrolyse-Reaktors ist eine heikle Balance. Die Aufrechterhaltung einer vollständig sauerstofffreien Umgebung bei gleichzeitiger präziser Temperaturkontrolle erfordert hochentwickelte, zuverlässige und teure Überwachungs- und Sicherheitssysteme.

Wie Sie dies auf Ihr Ziel anwenden

Das Verständnis der Pyrolyse ermöglicht es Ihnen, ihr Potenzial aus verschiedenen Blickwinkeln zu betrachten.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist eine erstklassige Technologie zur Umwandlung von nicht recycelbaren Kunststoffen und organischen Abfällen in wertvolle Ressourcen und bietet eine direkte Alternative zu Deponien.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Die Produkte Synthesegas und Bio-Öl stellen eine dezentrale Energiequelle dar, die das System selbst mit Strom versorgen oder Energie in das Netz zurückführen kann.

- Wenn Ihr Hauptaugenmerk auf nachhaltigen Materialien liegt: Die erzeugte Pflanzenkohle ist ein wertvolles Gut für Landwirtschaft und Industrie und dient als Schlüsselbestandteil für Bodenverbesserung oder fortschrittliche Filtrationsprodukte.

Indem wir die Pyrolyse nicht als Zerstörung, sondern als kontrollierte Dekonstruktion verstehen, können wir effektiv Wert aus Abfall zurückgewinnen und nachhaltigere Systeme entwickeln.

Zusammenfassungstabelle:

| Pyrolyse-Produkt | Beschreibung | Häufige Anwendungen |

|---|---|---|

| Synthesegas | Brennbare Gasgemische (H₂, CO) | Vor-Ort-Brennstoff für Reaktionswärme, Energieerzeugung |

| Bio-Öl | Flüssige Kohlenwasserstoffmischung | Industriebrennstoff, Kraftstoff für den Transport, chemische Ausgangsstoffe |

| Pflanzenkohle | Fester, kohlenstoffreicher Rückstand | Bodenverbesserer, Aktivkohle zur Filtration, fester Brennstoff |

Bereit, die Kraft der Pyrolyse in Ihrem Labor oder Ihrer Anlage zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und Prozessentwicklung. Ob Sie Lösungen zur Umwandlung von Abfall in Energie, nachhaltige Materialien oder chemisches Recycling erforschen – unsere Experten können Ihnen die zuverlässigen Werkzeuge und die Unterstützung bieten, die Sie benötigen, um Ihre Pyrolyseprozesse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Nachhaltigkeits- und Forschungsziele zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik