Im Wesentlichen ist die Pyrolyse ein thermochemischer Umwandlungsprozess, der feste Biomasse in einen flüssigen Brennstoff umwandelt. Dabei werden organische Materialien wie Holz oder landwirtschaftliche Abfälle bei hohen Temperaturen in einer Umgebung mit wenig oder gar keinem Sauerstoff schnell erhitzt. Dieser Prozess zersetzt die komplexen Polymere in der Biomasse in Dämpfe, die dann schnell abgekühlt und kondensiert werden, um eine dunkle, viskose Flüssigkeit zu bilden, die als Bioöl bekannt ist.

Der Kernzweck der Pyrolyse besteht darin, sperrige, feste Biomasse in einen dichten, flüssigen Energieträger umzuwandeln. Dieses resultierende „Bio-Rohöl“ ist jedoch kein direkter Ersatz für Erdöl; es ist ein Zwischenprodukt, das eine erhebliche Verarbeitung erfordert, um ein stabiler, kompatibler Brennstoff zu werden.

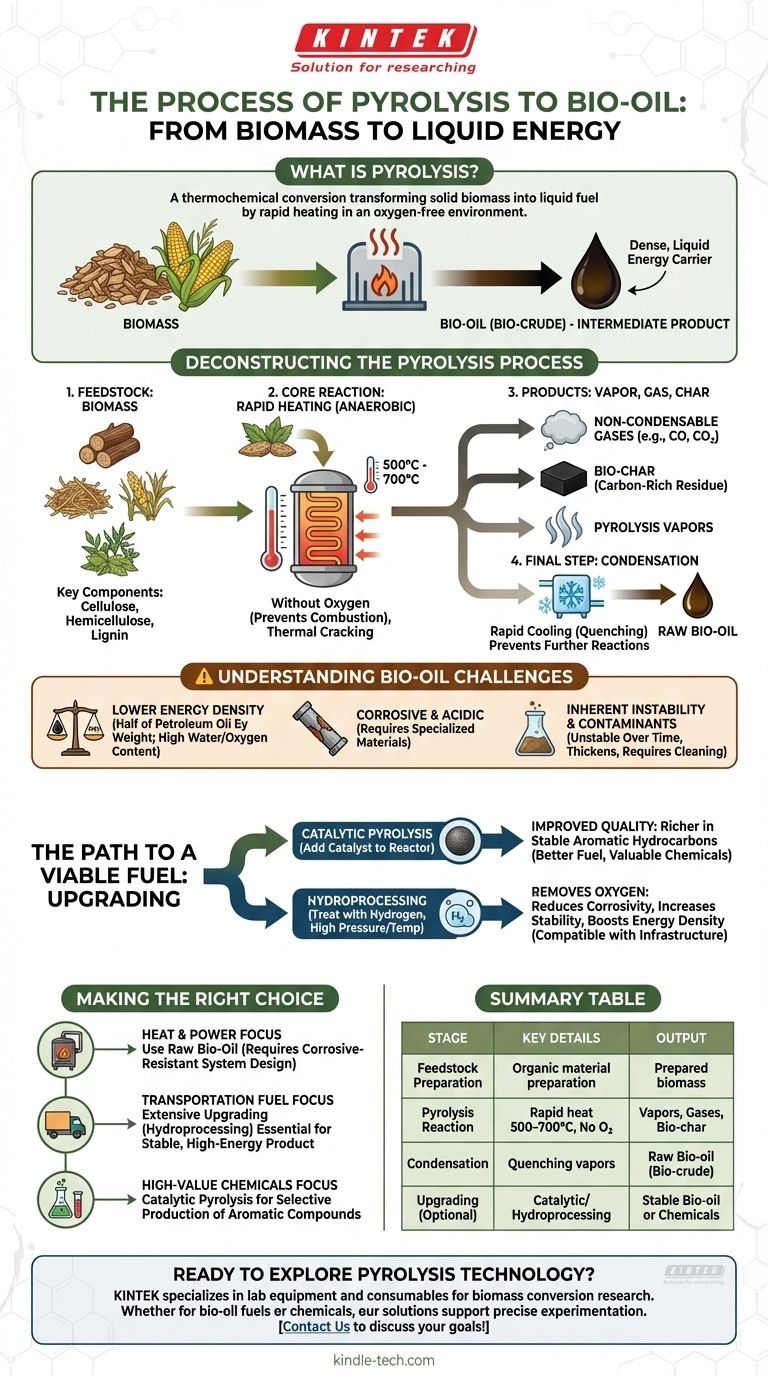

Den Pyrolyseprozess entschlüsseln

Um Bioöl zu verstehen, müssen wir zunächst den präzisen, mehrstufigen Prozess verstehen, der es erzeugt. Es handelt sich um eine sorgfältig kontrollierte thermische Zersetzung, nicht um einfaches Verbrennen.

Der Ausgangsstoff: Beginn mit Biomasse

Der Prozess beginnt mit organischem Material oder Biomasse. Dies kann Holzschnitzel, Ernterückstände oder andere pflanzliche Stoffe umfassen.

Die Schlüsselkomponenten in der Biomasse, die für die Umwandlung ins Visier genommen werden, sind Zellulose, Hemizellulose und Lignin.

Die Kernreaktion: Schnelle Erhitzung ohne Sauerstoff

Die Biomasse wird in einen Reaktor geleitet und sehr schnell auf Temperaturen zwischen 500 °C und 700 °C erhitzt.

Entscheidend ist, dass dies in einer sauerstofffreien (anaeroben) Atmosphäre geschieht. Das Fehlen von Sauerstoff verhindert die Verbrennung der Biomasse und zwingt sie stattdessen, sich thermisch zu zersetzen oder „zu knacken“.

Die Produkte: Dampf, Gas und Pflanzenkohle

Dieses schnelle thermische Cracken zersetzt die Biomasse in drei Hauptprodukte.

Erstens sind da die Pyrolysedämpfe, die die kondensierbaren Verbindungen enthalten, die das Bioöl bilden werden. Zweitens gibt es einen Strom von nicht kondensierbaren Gasen (wie CO und CO2), und drittens einen festen, kohlenstoffreichen Rückstand, der als Bio-Pflanzenkohle bezeichnet wird.

Der letzte Schritt: Kondensation zu Bioöl

Nachdem die feste Pflanzenkohle abgetrennt wurde, werden die heißen Pyrolysedämpfe durch einen Kondensator geleitet.

Hier werden sie schnell abgekühlt oder abgeschreckt. Diese schnelle Kondensation verhindert weitere chemische Reaktionen und wandelt die Dämpfe in das flüssige Bioöl um.

Die Abwägungen und Herausforderungen verstehen

Obwohl die Pyrolyse eine leistungsstarke Umwandlungstechnologie ist, stellt das resultierende Bioöl mehrere erhebliche Herausforderungen dar, die seine breite, direkte Nutzung verhindern. Die Anerkennung dieser Einschränkungen ist für jede praktische Anwendung von entscheidender Bedeutung.

Geringere Energiedichte

Der Heizwert von rohem Bioöl beträgt nur etwa die Hälfte des Heizöls auf Erdölbasis nach Gewicht. Dies liegt hauptsächlich an seinem hohen Sauerstoff- und Wassergehalt.

Ätzende und saure Natur

Bioöl ist stark sauer und korrosiv gegenüber gängigen Konstruktionsmetallen wie Stahl. Dies erfordert spezielle Lagertanks, Pumpen und Motorkomponenten, was erhebliche Kosten und Komplexität mit sich bringt.

Inhärente Instabilität und Verunreinigungen

Rohes Bioöl ist chemisch instabil und kann mit der Zeit eindicken oder sogar erstarren, insbesondere beim Erhitzen. Es enthält auch Verunreinigungen, die entfernt werden müssen, bevor es in den meisten Motoren oder Raffinerien verwendet werden kann.

Der Weg zu einem brauchbaren Brennstoff: Veredelung von Bioöl

Aufgrund seiner schwierigen Eigenschaften sollte rohes Bioöl am besten als „Bio-Rohöl“ betrachtet werden, das veredelt werden muss. Es gibt mehrere Methoden, um es zu stabilisieren und seine Qualität zu verbessern.

Katalytische Pyrolyse

Durch die Einführung eines Katalysators, wie HZSM-5, direkt in den Pyrolyse-Reaktor kann die Qualität der anfänglichen Dämpfe dramatisch verbessert werden. Dieser Prozess kann ein Bioöl erzeugen, das reicher an stabilen aromatischen Kohlenwasserstoffen ist, was es zu einem besseren Brennstoff oder einer Quelle für wertvolle Chemikalien macht.

Hydroprocessing

Dies ist eine entscheidende Veredelungstechnik, bei der Bioöl unter Druck und hoher Temperatur mit Wasserstoff behandelt wird. Hydroprocessing entfernt Sauerstoff, was die Korrosivität des Öls reduziert, seine Stabilität erhöht und seine Energiedichte erheblich steigert, wodurch es besser mit der vorhandenen Kraftstoffinfrastruktur kompatibel wird.

Die richtige Wahl für Ihr Ziel treffen

Die Machbarkeit von Bioöl hängt vollständig von der beabsichtigten Anwendung und einem klaren Verständnis der erforderlichen Nachbehandlung ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer direkten Quelle für Wärme und Strom liegt: Rohes Bioöl kann in speziell entwickelten Industrieöfen oder Feuerungen verwendet werden, aber Sie müssen seine korrosiven Eigenschaften und seinen geringeren Energiegehalt in Ihrem Systemdesign berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Kraftstoffs in Transportqualität liegt: Eine umfassende Veredelung durch Prozesse wie Hydroprocessing ist nicht verhandelbar, um ein stabiles Produkt mit hoher Energiedichte zu schaffen, das mit herkömmlichen Kraftstoffen gemischt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung hochwertiger Chemikalien liegt: Die katalytische Pyrolyse bietet einen Weg zur selektiven Herstellung wertvoller aromatischer Verbindungen und verlagert das Wirtschaftsmodell weg von Massenkraftstoffen hin zur Produktion von Spezialchemikalien.

Letztendlich ist die Pyrolyse eine äußerst effektive Technologie zur Verflüssigung von Biomasse, aber der Weg vom rohen Bio-Rohöl zu einem fertigen, marktfähigen Produkt erfordert eine nüchterne Bewertung seiner inhärenten Herausforderungen und der erforderlichen Veredelungspfade, um diese zu überwinden.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Details | Ausgabe |

|---|---|---|

| Vorbereitung des Ausgangsmaterials | Organisches Material wie Holzschnitzel oder Ernterückstände. | Aufbereitetes Biomasse |

| Pyrolyse-Reaktion | Schnelle Erhitzung auf 500–700 °C in einer sauerstofffreien Umgebung. | Dämpfe, Gase, Pflanzenkohle |

| Kondensation | Abschrecken der Dämpfe zur Bildung von flüssigem Bioöl. | Rohes Bioöl (Bio-Rohöl) |

| Veredelung (Optional) | Katalytische Pyrolyse oder Hydroprocessing zur Stabilisierung. | Stabiles Bioöl oder Chemikalien |

Bereit, die Pyrolysetechnologie für Ihr Labor oder Ihr Pilotprojekt zu erkunden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Biomasseumwandlungsforschung, einschließlich Reaktoren und Analysewerkzeugen. Ob Sie Bioöl-Kraftstoffe oder hochwertige Chemikalien entwickeln, unsere Lösungen unterstützen präzise, effiziente Experimente. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Ziele bei der Biomasseumwandlung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung