Die Sinterfügung ist ein Festkörperverbindungsverfahren, das Materialien durch Wärme und Druck miteinander verbindet, ohne dass deren Schmelzpunkt erreicht wird. Anstatt die Materialien zu verflüssigen, regt diese Technik die Atome an den Kontaktflächen an, wodurch sie über die Grenze diffundieren und eine starke, kontinuierliche metallurgische Verbindung bilden.

Das Kernprinzip der Sinterfügung besteht darin, Materialien zu verbinden, ohne sie zu schmelzen. Diese Abhängigkeit von der Atomdiffusion erhält die ursprünglichen Materialeigenschaften und macht sie zu einer wesentlichen Technik für das Verbinden ungleicher oder fortschrittlicher Materialien, bei denen herkömmliches Schweißen keine Option ist.

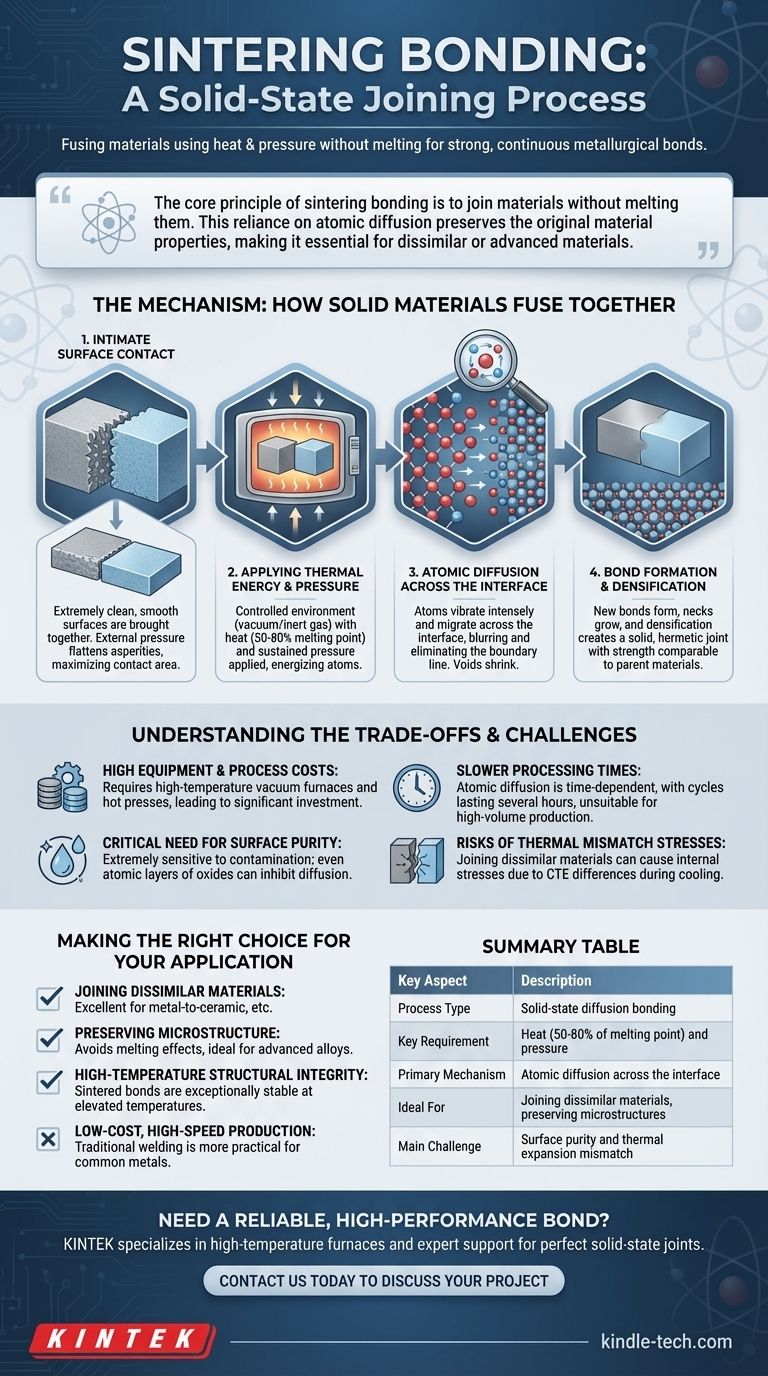

Der Mechanismus: Wie sich feste Materialien miteinander verbinden

Das Verständnis der Sinterfügung erfordert einen Blick auf die atomare Ebene. Der Prozess wandelt zwei separate Teile in eine einzige, vereinheitlichte Komponente um, indem er die Migration von Atomen fördert und die Grenze zwischen ihnen beseitigt.

Schritt 1: Enger Oberflächenkontakt

Der Prozess beginnt damit, zwei extrem saubere, glatte Oberflächen in Kontakt zu bringen. Oxide, Verunreinigungen oder mikroskopische Ablagerungen können als Barriere wirken und die für eine erfolgreiche Verbindung notwendige Atomdiffusion verhindern.

Dieser anfängliche Kontakt wird typischerweise durch das Anlegen von äußerem Druck verstärkt, der Oberflächenrauheiten (mikroskopische Spitzen und Täler) glättet und die Kontaktfläche zwischen den beiden Teilen maximiert.

Schritt 2: Anwendung von thermischer Energie und Druck

Die Baugruppe wird in einer kontrollierten Umgebung, oft einem Vakuum- oder Inertgasofen, platziert, um Oxidation bei hohen Temperaturen zu verhindern. Wärme wird zugeführt, typischerweise auf 50 % bis 80 % des absoluten Schmelzpunktes des niedrigschmelzenden Materials.

Diese thermische Energie schmilzt das Material nicht, sondern bewirkt, dass seine Atome intensiv schwingen, was ihnen die für die Bewegung notwendige Mobilität verleiht. Der Druck wird aufrechterhalten, um den Oberflächen einen engen Kontakt zu gewährleisten.

Schritt 3: Atomare Diffusion über die Grenzfläche

Bei ausreichender thermischer Energie beginnen Atome an den Kontaktpunkten, über die Grenzfläche von einem Material zum anderen zu springen. Diese zweiseitige Migration ist das Herzstück des Sinterprozesses.

Die Diffusion verwischt effektiv und löscht schließlich die ursprüngliche Grenzlinie aus. Die Hohlräume und Lücken, die einst zwischen den beiden Oberflächen bestanden, schrumpfen allmählich, da sie durch diese wandernden Atome gefüllt werden.

Schritt 4: Bindungsbildung und Verdichtung

Während die Atome diffundieren, bilden sie neue metallische oder keramische Bindungen und erzeugen kleine „Hälse“, die die beiden Oberflächen überbrücken. Mit der Zeit werden diese Hälse breiter und zahlreicher.

Die fortgesetzte Diffusion führt zur Verdichtung der Grenzfläche, wodurch Poren beseitigt und eine feste, hermetische Verbindung geschaffen wird. Das Endergebnis ist eine einzige, durchgehende Komponente mit einer Verbindung, die so stark sein kann wie die Grundmaterialien selbst.

Abwägungen und Herausforderungen verstehen

Obwohl die Sinterfügung leistungsstark ist, ist sie keine universelle Lösung. Ihre einzigartigen Anforderungen bringen spezifische Herausforderungen mit sich, die für den Erfolg bewältigt werden müssen.

Hohe Ausrüstungs- und Prozesskosten

Die Notwendigkeit von Hochtemperatur-Vakuumöfen, Warmpressen und präzise gesteuerten Atmosphären führt zu erheblichen Anfangsinvestitionen und Betriebskosten im Vergleich zu herkömmlichen Fügeverfahren wie Schweißen oder Löten.

Kritische Notwendigkeit der Oberflächenreinheit

Der Prozess ist extrem empfindlich gegenüber Oberflächenkontaminationen. Das Vorhandensein von nur wenigen Atomschichten an Oxiden oder organischen Filmen kann die Diffusion vollständig verhindern und die Bildung einer Verbindung verhindern, was strenge Reinigungs- und Handhabungsprotokolle erfordert.

Langsamere Prozesszeiten

Die Atomdiffusion ist ein zeitabhängiges Phänomen. Sinterzyklen können mehrere Stunden dauern, was sie im Vergleich zu schmelzbasierten Prozessen für die Massenproduktion weniger geeignet macht.

Risiko von Spannungen durch thermische Fehlanpassung

Beim Verbinden ungleicher Materialien (z. B. Metall mit Keramik) ist ein Unterschied in deren Wärmeausdehnungskoeffizient (WAK) ein Hauptanliegen. Wenn das gefügte Teil abkühlt, schrumpft ein Material stärker als das andere, wodurch innere Spannungen entstehen, die die Verbindung schwächen oder sogar zum Reißen bringen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig von Ihren Materialbeschränkungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt (z. B. Metall-Keramik): Die Sinterfügung ist eine der effektivsten und manchmal einzigen verfügbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der präzisen Mikrostruktur fortschrittlicher Legierungen liegt: Der Festkörpercharakter des Sinterns vermeidet die schädlichen Auswirkungen des Schmelzens und macht es zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität bei hohen Temperaturen liegt: Gesinterte Verbindungen sind bei erhöhten Temperaturen außergewöhnlich stabil und übertreffen Verbindungen bei niedrigeren Temperaturen, wie sie durch Löten oder Hartlöten entstehen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, schneller Produktion gängiger Metalle liegt: Herkömmliches Schmelzschweißen oder mechanisches Befestigen ist fast immer eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl der Sinterfügung eine strategische Entscheidung, um Leistungsmerkmale zu erzielen, die mit herkömmlichen, schmelzbasierten Fügetechniken unmöglich sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Festkörper-Diffusionsfügung |

| Hauptanforderung | Wärme (50–80 % des Schmelzpunktes) und Druck |

| Primärer Mechanismus | Atomare Diffusion über die Grenzfläche |

| Ideal für | Verbinden ungleicher Materialien, Erhaltung von Mikrostrukturen |

| Größte Herausforderung | Oberflächenreinheit und Wärmeausdehnungsmismatch |

Benötigen Sie eine zuverlässige Hochleistungsverbindung für fortschrittliche oder ungleiche Materialien?

Der Sinterfügungsprozess ist ideal für Anwendungen, bei denen herkömmliches Schweißen versagt. KINTEK ist spezialisiert auf die Bereitstellung der Hochtemperaturöfen und der fachkundigen Unterstützung, die für perfekte Festkörperverbindungen erforderlich sind. Unsere Laborausrüstung gewährleistet die präzise Kontrolle und die sauberen Umgebungen, die für eine erfolgreiche Sinterung entscheidend sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialfügefähigkeiten verbessern und Ihre anspruchsvollsten Projekte zum Leben erwecken können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Heißpressofens? Beherrschung der Herstellung von SiC-faserverstärkten Verbundwerkstoffen

- Was sind die Anwendungen eines Vakuum-Warmpressofens? Hochleistungsfähige Materialien mit Präzision herstellen

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreichen Sie eine überlegene Dichte von Lithiumniobat-Piezoelektrika

- Was ist die Hauptaufgabe eines Vakuum-Heizpress-Ofens? Optimierung der Produktion von transparenten leitfähigen Cd2SnO4-Targets

- Wie trägt ein vertikaler Vakuum-Heißpress-Ofen zur Endformung von Graphitfilm- und Kupferverbundwerkstoffen bei? Verbesserung der Wärmeleitfähigkeit und Dichte