Kurz gesagt, die Dünnschichtverdampfung ist ein Prozess, bei dem ein Quellmaterial in einer Hochvakuumanlage erhitzt wird, bis seine Atome zu einem Dampf werden. Dieser Dampf wandert dann zu einer kühleren Oberfläche, dem sogenannten Substrat, und kondensiert dort zu einer ultradünnen, hochreinen Schicht. Der gesamte Prozess ist eine Form der physikalischen Gasphasenabscheidung (PVD).

Das Grundprinzip der Dünnschichtverdampfung ist einfach: ein festes oder flüssiges Material kontrolliert in ein Gas umzuwandeln und es dann im Vakuum als makellose feste Schicht auf einem Zielmaterial wieder zu kondensieren. Die wesentlichen Unterschiede in der Technik ergeben sich lediglich daraus, wie das Material erhitzt wird.

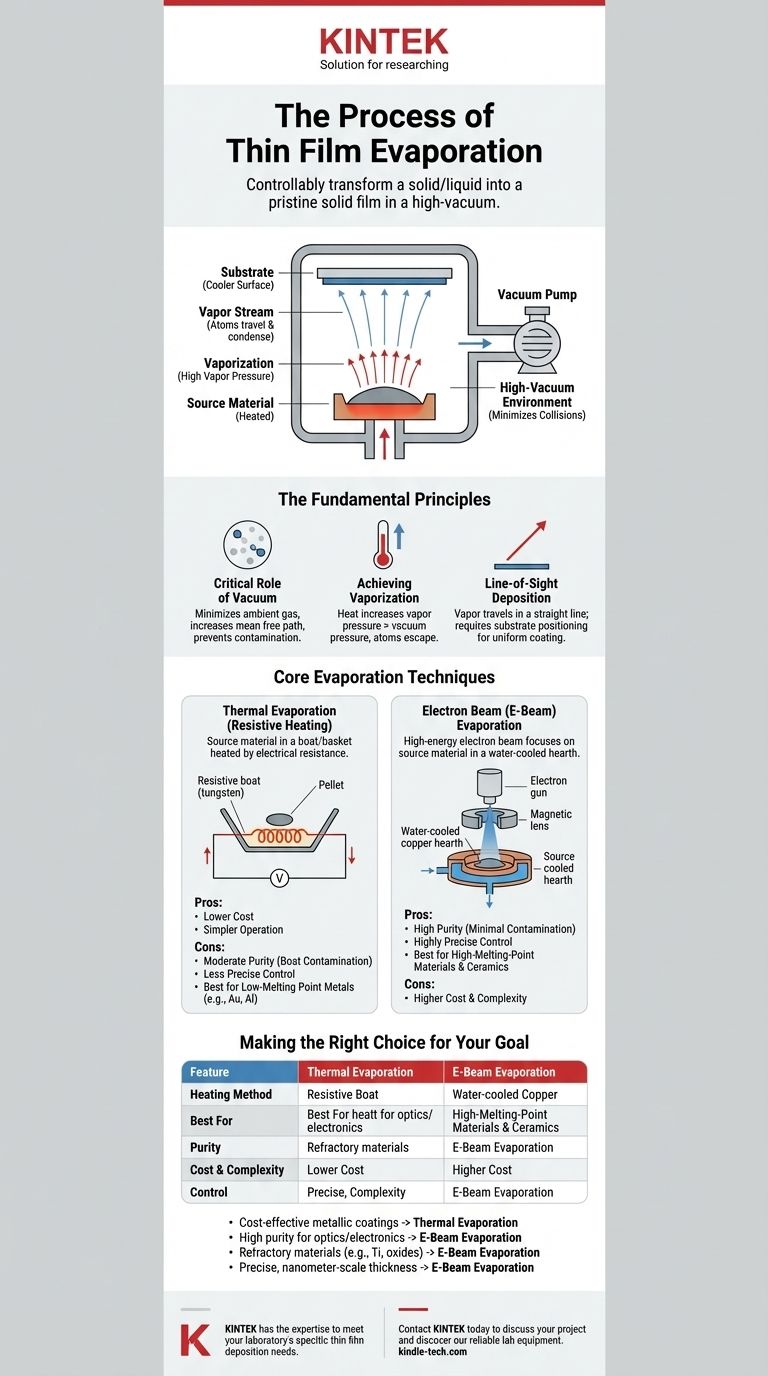

Die fundamentalen Prinzipien der Verdampfung

Um den Prozess wirklich zu verstehen, muss man zunächst die Umgebung und die Physik begreifen, die ihn ermöglichen. Die Methode ist mehr als nur das Sieden eines Materials; es handelt sich um einen hochkontrollierten Phasenübergang.

Die entscheidende Rolle des Vakuums

Der Prozess findet in einer Hochvakuumumgebung statt. Dies ist kein optionales Detail – es ist grundlegend für den Erfolg.

Ein Vakuum minimiert die Anzahl der umgebenden Gasmoleküle in der Kammer. Dies stellt sicher, dass verdampfte Atome ohne oder mit nur wenigen Kollisionen direkt zum Substrat gelangen, ein Konzept, das als Erhöhung der mittleren freien Weglänge bekannt ist. Dies verhindert Kontamination und unerwünschte chemische Reaktionen, was zu einer viel reineren Endschicht führt.

Erreichen der Verdampfung

Alle Materialien haben einen Dampfdruck, also den Druck, den ihre gasförmige Phase ausübt. Durch das Zuführen von Energie in Form von Wärme erhöhen wir diesen Dampfdruck.

Wenn der Dampfdruck des Materials den Druck der umgebenden Vakuumkammer übersteigt, gewinnen die Atome genügend Energie, um die Quelle zu verlassen und durch die Kammer zu wandern.

Sichtlinienabscheidung (Line-of-Sight)

Einmal verdampft, bewegen sich die Atome in einer geraden Linie von der Quelle zum Substrat. Diese Sichtliniencharakteristik bedeutet, dass der Prozess hochgradig gerichtet ist.

Das Substrat wird strategisch über der Quelle positioniert, um diesen Dampfstrom abzufangen. Deshalb ist eine gleichmäßige Beschichtung komplexer, dreidimensionaler Formen ohne Substratrotation oder -bewegung schwierig.

Kerntechniken der Verdampfung

Obwohl das Prinzip dasselbe bleibt, definiert die Methode, mit der dem Quellmaterial Wärme zugeführt wird, die beiden Haupttechniken.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die konzeptionell einfachere Methode. Das Quellmaterial, oft in Pellet- oder Pulverform, wird in einem kleinen Behälter platziert, der als „Tiegel“ oder „Korb“ bezeichnet wird.

Dieser Tiegel besteht typischerweise aus einem hochschmelzenden Metall wie Wolfram oder Molybdän. Es wird ein hoher elektrischer Strom durch den Tiegel geleitet, wodurch er aufgrund seines eigenen elektrischen Widerstands erhitzt wird. Diese Wärme wird dann auf das Quellmaterial übertragen, wodurch es schmilzt und verdampft.

Elektronenstrahl-Verdampfung (E-Beam)

Bei dieser fortschrittlicheren Technik wird das Quellmaterial in einem wassergekühlten Kupfertiegel oder -hafen gehalten. Ein energiereicher Elektronenstrahl wird erzeugt und magnetisch geführt, um auf die Oberfläche des Quellmaterials zu treffen.

Die intensive, fokussierte Energie des Elektronenstrahls erhitzt einen sehr kleinen Punkt auf dem Material auf eine extrem hohe Temperatur, was zu einer lokalen Verdampfung führt. Da der Tiegel wassergekühlt ist, erhitzt sich nur das Quellmaterial, nicht der Behälter.

Verständnis der Kompromisse

Die Wahl zwischen thermischer Verdampfung und E-Beam-Verdampfung hängt vollständig von Ihren Materialanforderungen, Reinheitsbedürfnissen und Ihrem Budget ab.

Reinheit und Kontamination

Die E-Beam-Verdampfung erzeugt im Allgemeinen höherreine Schichten. Da der Elektronenstrahl nur das Quellmaterial erhitzt, ist die Kontamination durch den Behälter (Tiegel) vernachlässigbar.

Die thermische Verdampfung birgt ein höheres Kontaminationsrisiko. Der erhitzte Tiegel kann manchmal mit dem Material reagieren oder Gase abgeben, wodurch Verunreinigungen aus dem Tiegelmaterial selbst in den Dampfstrom und die Endschicht gelangen.

Materialverträglichkeit

Die thermische Verdampfung eignet sich gut für Materialien mit relativ niedrigen Schmelzpunkten, wie Gold, Aluminium oder Silber. Das Erhitzen von Materialien mit sehr hohen Schmelzpunkten kann den Tiegel beschädigen.

Die E-Beam-Verdampfung ist die überlegene Wahl für hochschmelzende (refraktäre) Materialien und Keramiken. Die fokussierte Energie des Elektronenstrahls kann nahezu jedes Material verdampfen, ohne das System zu beschädigen.

Prozesskontrolle und Kosten

Thermische Verdampfungssysteme sind einfacher, kostengünstiger in der Anschaffung und leichter zu bedienen. Die präzise Steuerung der Verdampfungsrate kann jedoch schwierig sein.

Die E-Beam-Verdampfung bietet eine weitaus präzisere Kontrolle über die Abscheidungsrate und die Schichtdicke. Diese Präzision geht mit höheren Ausrüstungskosten und Systemkomplexität einher.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die ideale Verdampfungstechnik.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache metallische Beschichtungen liegt: Die thermische Verdampfung bietet eine unkomplizierte und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für fortschrittliche Optik oder Elektronik liegt: Die E-Beam-Verdampfung ist die notwendige Wahl, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie Titan oder Oxiden liegt: Die E-Beam-Verdampfung ist aufgrund ihrer hochenergetischen Heizfähigkeit die einzig praktikable Methode.

- Wenn Ihr Hauptaugenmerk auf präziser, wiederholbarer Kontrolle der Schichtdicke im Nanometerbereich liegt: Die fortschrittliche Überwachung und Steuerung eines E-Beam-Systems ist unerlässlich.

Letztendlich ermöglicht Ihnen das Verständnis dieser Methoden die Auswahl des richtigen Werkzeugs, um ein Rohmaterial zuverlässig in eine Hochleistungsdünnschicht umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung eines Metalltiegels | Fokussierter Elektronenstrahl auf das Quellmaterial |

| Am besten geeignet für | Niedrigschmelzende Metalle (z. B. Au, Al) | Hochreine Schichten & hochschmelzende Materialien (z. B. Ti, Oxide) |

| Reinheit | Mittelmäßig (Risiko der Tiegelkontamination) | Hoch (minimale Kontamination) |

| Kosten & Komplexität | Geringere Kosten, einfachere Bedienung | Höhere Kosten, komplexeres System |

| Kontrolle | Weniger präzise Steuerung der Verdampfungsrate | Hochpräzise Steuerung von Rate und Dicke |

Bereit für überlegene Dünnschichten für Ihre Anwendung?

Ob Sie eine kostengünstige thermische Verdampfung für einfache Beschichtungen oder eine hochreine E-Beam-Verdampfung für fortschrittliche Forschung und Entwicklung sowie Produktion benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um die spezifischen Dünnschichtabscheidungsanforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere zuverlässigen Laborgeräte Ihnen helfen können, konsistente, hochleistungsfähige Dünnschichten abzuscheiden.

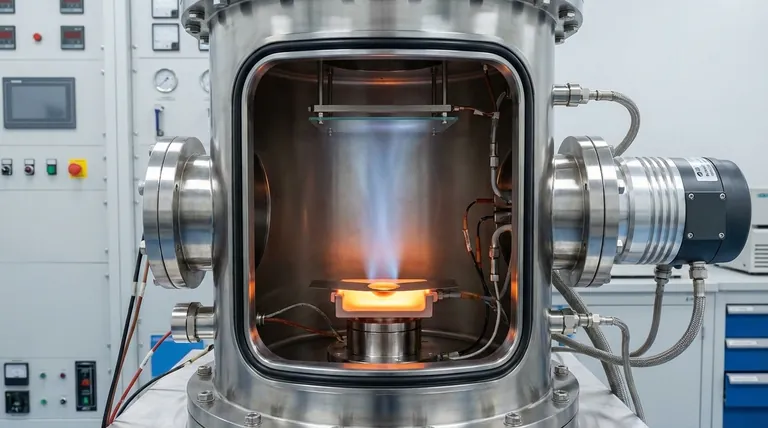

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was ist der Zweck der Vakuumeindampfung? Wasser reinigen oder hochreine Beschichtungen erzeugen

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)