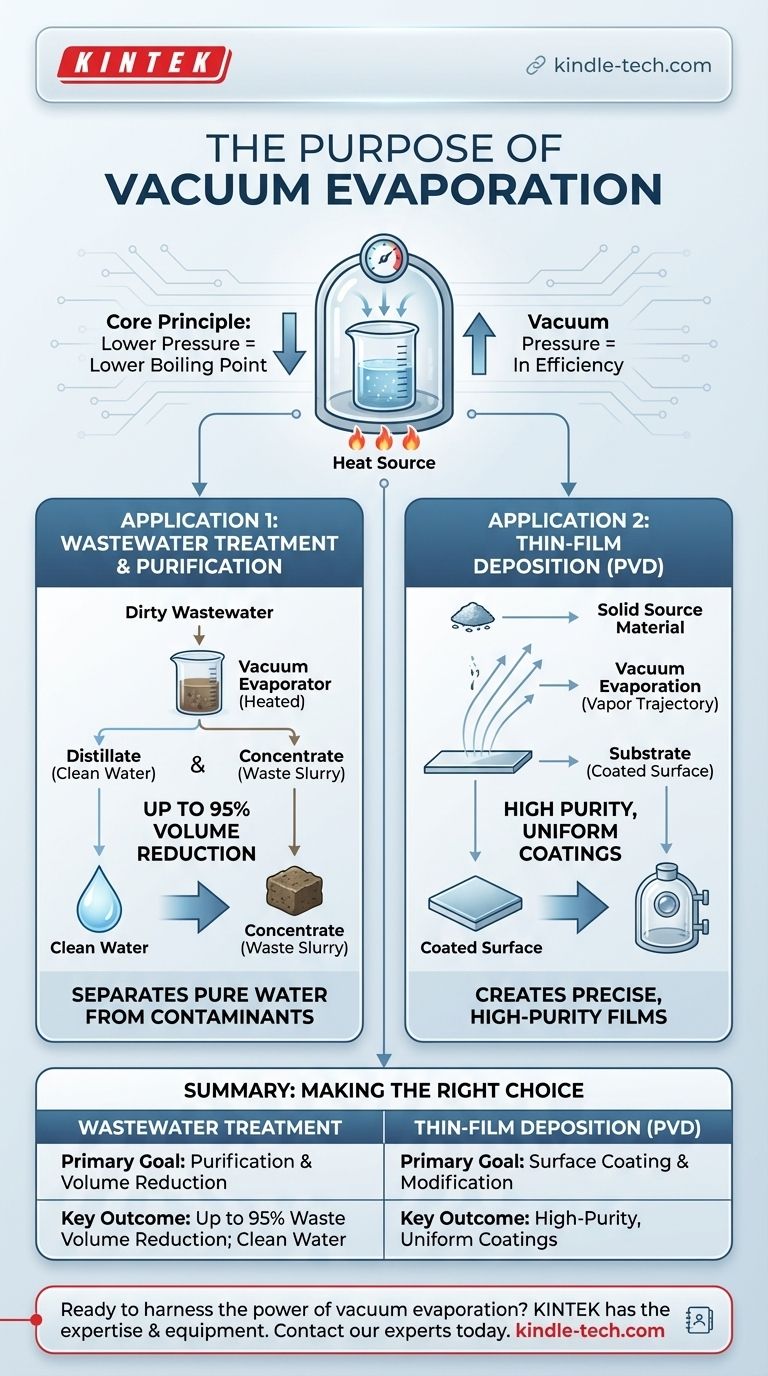

Im Kern ist die Vakuumeindampfung ein Prozess, der ein Vakuum nutzt, um Substanzen bei einer viel niedrigeren Temperatur zum Sieden zu bringen. Dieses einzige Prinzip wird für zwei unterschiedliche Zwecke genutzt: zur Reinigung und Volumenreduzierung von Abwasser durch Trennung von Verunreinigungen und zur Erzeugung ultradünner, hochreiner Beschichtungen auf Oberflächen in einem Prozess, der als physikalische Gasphasenabscheidung (PVD) bekannt ist.

Der grundlegende Zweck der Vakuumeindampfung besteht darin, ein physikalisches Prinzip auszunutzen: Eine drastische Drucksenkung senkt den Siedepunkt einer Substanz erheblich. Dies ermöglicht entweder die effiziente Trennung von Flüssigkeiten von Feststoffen (wie die Reinigung von Wasser) oder die kontrollierte Verdampfung von Feststoffen zur Erzeugung von Beschichtungen (wie die Abscheidung von Metall auf einer Oberfläche).

Das Kernprinzip: Drucksenkung zur Siedepunktabsenkung

Die Physik des Siedens

Sieden tritt auf, wenn der Dampfdruck einer Flüssigkeit dem Druck der Umgebung entspricht. Auf Meereshöhe siedet Wasser bei 100 °C (212 °F).

Die Rolle des Vakuums

Indem wir eine Substanz in ein Vakuum bringen, reduzieren wir den Umgebungsdruck drastisch. Das bedeutet, dass die Substanz ihren Siedepunkt mit weitaus weniger Wärme erreichen kann.

Diese Effizienz ist der zentrale Vorteil, der die Vakuumeindampfung zu einem wertvollen industriellen Prozess für zwei sehr unterschiedliche Anwendungen macht.

Anwendung 1: Abwasserbehandlung und -reinigung

Wie es Verunreinigungen trennt

In diesem Zusammenhang ist die Vakuumeindampfung eine hochwirksame Methode zur Trennung von reinem Wasser von Verunreinigungen mit hohem Siedepunkt, wie Salzen, Schwermetallen und Ölen.

Das Abwasser wird unter Vakuum erhitzt, wodurch das Wasser bei niedriger Temperatur als sauberer Dampf verdampft und die Verunreinigungen in einer konzentrierten Aufschlämmung zurückbleiben.

Die wichtigsten Ergebnisse: Destillat und Konzentrat

Der Prozess führt zu zwei unterschiedlichen Ergebnissen. Der Wasserdampf wird kondensiert und als Destillat gesammelt, welches sauberes Wasser mit sehr geringer Leitfähigkeit ist.

Das verbleibende Abfallmaterial wird Konzentrat genannt. Dies ist ein viel kleineres, hochkonzentriertes Volumen der ursprünglichen Verunreinigungen.

Der Hauptvorteil: Volumenreduzierung

Ein Hauptziel dieser Anwendung ist die Abfallwirtschaft. Die Vakuumeindampfung kann eine Volumenreduzierung von bis zu 95 % des ursprünglichen Abwassers erreichen, wodurch die Entsorgungskosten und die Umweltbelastung erheblich gesenkt werden.

Anwendung 2: Dünnschichtabscheidung (PVD)

Wie es eine Beschichtung erzeugt

Dieser Prozess ist eine Art der physikalischen Gasphasenabscheidung (PVD). Ein festes Ausgangsmaterial (wie ein Metall oder eine Keramik) wird in einem Hochvakuum erhitzt, bis es zu einem Dampf verdampft.

Dieser Dampf bewegt sich dann auf einer geraden, direkten Linie durch die Vakuumkammer, bis er ein kühleres Zielobjekt, das sogenannte Substrat, erreicht.

Beim Kontakt kondensiert der Dampf schnell wieder zu einem festen Zustand und bildet einen sehr dünnen, gleichmäßigen und hochreinen Film auf der Oberfläche des Substrats. Bei der Verwendung mit Metallen wird dies oft als Vakuummetallisierung bezeichnet.

Häufige Verwendungen und Materialien

Diese Technik ist entscheidend für die Herstellung einer Vielzahl von Produkten, bei denen Oberflächeneigenschaften wesentlich sind.

Häufige Anwendungen umfassen optische Interferenzschichten, Spiegelbeschichtungen, dekorative Oberflächen, Schutzbarrieren auf Lebensmittelverpackungen und leitfähige Filme für Elektronik und integrierte Schaltkreise.

Eine breite Palette von Materialien kann abgeschieden werden, darunter Metalle, Legierungen, dielektrische Materialien und Halbleiter.

Verständnis der Kompromisse und Vorteile

Vorteil: Hohe Reinheit und Präzision

Für die Dünnschichtabscheidung wird die Vakuumeindampfung für ihre Fähigkeit geschätzt, außergewöhnlich hochreine Filme zu erzeugen, da der Prozess in einem sauberen Vakuum stattfindet, wodurch Verunreinigungen minimiert werden.

Die direkte Flugbahn des Dampfes ermöglicht eine präzise und kontrollierte Abscheidung, ideal für komplizierte elektronische Komponenten.

Vorteil: Kosteneffizienz

Im Vergleich zu anderen PVD-Methoden wie dem Sputtern ist die Vakuumeindampfung im Allgemeinen die kostengünstigste und eine der am einfachsten zu implementierenden Methoden, was sie zu einer beliebten Wahl für viele industrielle Beschichtungsanwendungen macht.

Einschränkung: Gleichmäßigkeit bei komplexen Formen

Da der Dampf sich geradlinig bewegt, kann es schwierig sein, eine perfekt gleichmäßige Beschichtung auf Substraten mit komplexen, nicht-ebenen Geometrien zu erzielen. Die "Sichtlinien"-Natur bedeutet, dass Oberflächen, die der Quelle nicht direkt zugewandt sind, wenig bis keine Beschichtung erhalten können.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird der Zweck der Vakuumeindampfung vollständig von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Flüssigkeitsreinigung oder Abfallreduzierung liegt: Nutzen Sie diesen Prozess für seine unübertroffene Fähigkeit, reines Wasser von gelösten Verunreinigungen zu trennen und das Abfallvolumen drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung präziser Oberflächenbeschichtungen liegt: Nutzen Sie diesen Prozess als kostengünstige PVD-Methode zur Abscheidung hochreiner Dünnschichten verschiedener Materialien auf Substraten.

Das Verständnis dieser dualen Natur ermöglicht es Ihnen, ein einfaches physikalisches Prinzip für leistungsstarke und vielfältige industrielle Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Abwasserbehandlung | Reinigung & Volumenreduzierung | Bis zu 95 % Abfallvolumenreduzierung; sauberes Destillatwasser |

| Dünnschichtabscheidung (PVD) | Oberflächenbeschichtung & -modifikation | Hochreine, gleichmäßige Beschichtungen für Elektronik, Optik und Verpackung |

Bereit, die Kraft der Vakuumeindampfung in Ihrem Labor zu nutzen?

Ob Ihr Ziel die fortgeschrittene Materialforschung ist, die präzise Dünnschichtbeschichtungen erfordert, oder die effiziente Probenvorbereitung und -reinigung – KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Arbeit zu unterstützen. Unsere Vakuumeindampfungssysteme sind auf Zuverlässigkeit und Leistung ausgelegt und helfen Ihnen, überragende Ergebnisse bei der Dünnschichtabscheidung oder Probenkonzentration zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Vakuumlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung