Im Kern ist das Vakuumlichtbogenentgasen (VAD) ein sekundärmetallurgisches Verfahren, das zur Raffination von geschmolzenem Stahl eingesetzt wird, indem dieser einem Vakuum ausgesetzt und gleichzeitig durch einen elektrischen Lichtbogen erhitzt wird. Das Vakuum extrahiert unerwünschte gelöste Gase wie Wasserstoff, Stickstoff und Sauerstoff, während der Lichtbogen die notwendige Energie liefert, um die Stahltemperatur aufrechtzuerhalten und präzise Legierungszusätze zu ermöglichen.

Die entscheidende Erkenntnis ist, dass es beim VAD nicht nur um die Entfernung von Gasen geht. Es ist ein hochkontrollierter Prozess, bei dem das Vakuum den Stahl reinigt und der elektrische Lichtbogen die thermische Kontrolle liefert, die für präzise Anpassungen der chemischen Zusammensetzung erforderlich ist, um hochwertige, spezialisierte Metallgüten zu erzeugen.

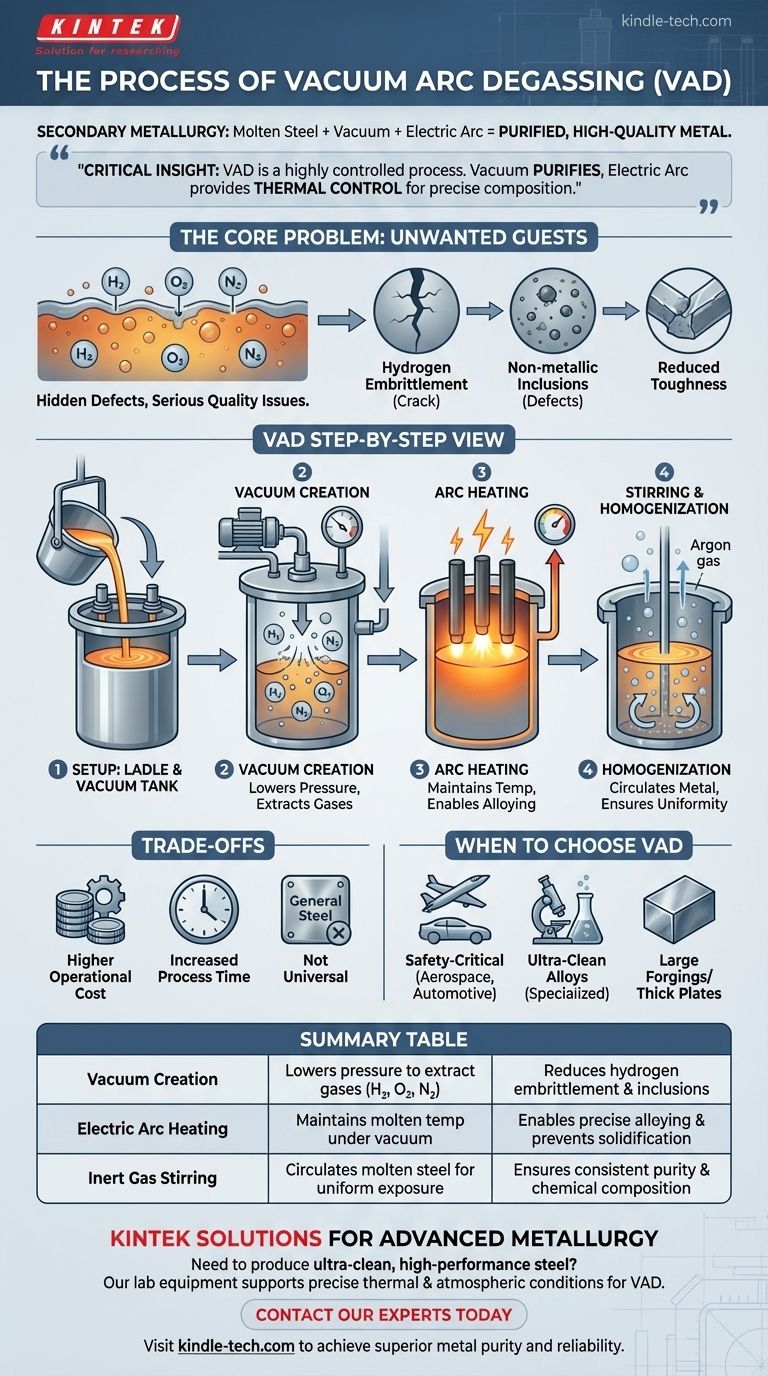

Das Kernproblem: Unerwünschte Gäste im Schmelzmetall

Bevor der VAD-Prozess detailliert beschrieben wird, ist es wichtig, das Problem zu verstehen, das er löst. Geschmolzene Metalle, insbesondere Stahl, nehmen leicht Gase aus ihrer Umgebung auf.

Gelöste Gase: Die versteckten Defekte

Gase wie Wasserstoff, Sauerstoff und Stickstoff werden in der Struktur des Metalls eingeschlossen, wenn es abkühlt und erstarrt.

Diese eingeschlossenen Gase sind äußerst schädlich und führen zu ernsthaften Qualitätsproblemen.

Die Auswirkungen von Gasverunreinigungen

Wasserstoff kann ein Phänomen verursachen, das als Wasserstoffversprödung bekannt ist und unter Belastung zu katastrophalem Versagen führen kann.

Sauerstoff reagiert mit anderen Elementen und bildet nichtmetallische Einschlüsse (wie Oxide), die als innere Schwachstellen wirken. Stickstoff kann die Zähigkeit und Umformbarkeit des Metalls negativ beeinflussen.

Wie das Vakuumlichtbogenentgasen funktioniert: Eine Schritt-für-Schritt-Übersicht

Der VAD-Prozess wurde entwickelt, um diese schädlichen Gase systematisch zu entfernen und Metallurgen eine präzise Kontrolle über das Endprodukt zu geben. Der Prozess findet in einem speziellen Behälter statt, der als Pfanne bezeichnet wird.

Der Aufbau: Pfanne und Vakuumtank

Eine Pfanne mit geschmolzenem Stahl aus dem Primärofen wird in einen großen, versiegelten Vakuumtank gestellt.

Ein Deckel mit drei Graphitelektroden wird über die Pfanne abgesenkt, wodurch eine luftdichte Abdichtung entsteht.

Erzeugung des Vakuums

Leistungsstarke Pumpen entfernen die Luft aus dem Tank und senken den Druck über dem geschmolzenen Stahl drastisch ab.

Dieser Druckabfall reduziert den Partialdruck der gelösten Gase und erzeugt eine starke treibende Kraft für deren Austritt aus dem flüssigen Metall, wo sie abgepumpt werden.

Die entscheidende Rolle des Lichtbogens

Die Aussetzung des geschmolzenen Stahls gegenüber einem Vakuum führt zu einer schnellen Abkühlung. Ohne eine Wärmequelle würde der Stahl erstarren, bevor der Entgasungsprozess abgeschlossen ist.

Hier ist der elektrische Lichtbogen unerlässlich. Die Elektroden erzeugen einen starken Lichtbogen, der den Stahl wieder aufheizt, den Wärmeverlust präzise ausgleicht und die optimale Temperatur für die Reinigung und Legierungseinstellung aufrechterhält.

Rühren und Homogenisierung

Um die Entgasung zu beschleunigen, wird oft ein Inertgas wie Argon von unten durch die Pfanne geblasen.

Diese sanfte Rührbewegung zirkuliert das geschmolzene Metall und stellt sicher, dass das gesamte Metall der Unterdruckumgebung ausgesetzt wird. Sie fördert auch eine gleichmäßige Temperatur und chemische Zusammensetzung.

Die Abwägungen verstehen

Obwohl VAD ein leistungsstarkes Raffinationswerkzeug ist, stellt es eine erhebliche Investition sowohl in Ausrüstung als auch in Betriebskosten dar. Sein Einsatz ist eine kalkulierte Entscheidung, die auf dem gewünschten Ergebnis basiert.

Höhere Betriebskosten

VAD-Anlagen sind komplex und teuer in Bau und Wartung. Der Verbrauch von Elektrizität für den Lichtbogen und Graphit für die Elektroden verursacht erhebliche Kosten im Vergleich zu einfacheren Raffinationsmethoden.

Erhöhte Prozesszeit

Der VAD-Zyklus verlängert die gesamte Stahlproduktionszeit, was den Durchsatz eines Stahlwerks beeinflussen kann.

Keine universelle Anforderung

Für viele allgemeine Stahlanwendungen ist der durch VAD erreichte Reinheitsgrad nicht erforderlich. Einfachere und kostengünstigere Entgasungsmethoden sind für Standardgüten oft ausreichend.

Wann man sich für das Vakuumlichtbogenentgasen entscheiden sollte

Die Entscheidung für VAD wird ausschließlich von den Leistungsanforderungen des Endprodukts bestimmt. Es ist ein Werkzeug zur Herstellung von hochwertigen, hochleistungsfähigen Materialien.

- Wenn Ihr Hauptaugenmerk auf sicherheitskritischen Komponenten liegt (Luft- und Raumfahrt, Automobilindustrie, Energieerzeugung): VAD ist unerlässlich, um Wasserstoff zu entfernen und Versprödung zu verhindern, was maximale Zuverlässigkeit gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, legierter Spezialstähle liegt: Die präzise Temperatur- und Atmosphärenkontrolle von VAD ermöglicht komplexe Legierungszusätze und die Entfernung von Einschlüssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Schmiedestücke oder dicker Platten liegt: VAD ist entscheidend, um eine tiefe Sauberkeit und gleichmäßige Eigenschaften im gesamten Volumen des Metalls zu gewährleisten.

Letztendlich ist das Vakuumlichtbogenentgasen eine Schlüsseltechnologie, die die Herstellung fortschrittlicher Metalle für die anspruchsvollsten Anwendungen ermöglicht.

Zusammenfassungstabelle:

| VAD-Prozessschritt | Schlüsselfunktion | Vorteil |

|---|---|---|

| Vakuumerzeugung | Senkt den Druck zur Extraktion gelöster Gase (H₂, O₂, N₂) | Reduziert Wasserstoffversprödung & Einschlüsse |

| Elektrische Lichtbogenheizung | Hält die Schmelztemperatur unter Vakuum aufrecht | Ermöglicht präzise Legierungseinstellung und verhindert Erstarrung |

| Inertgasrühren | Zirkuliert geschmolzenen Stahl für gleichmäßige Exposition | Gewährleistet konsistente Reinheit und chemische Zusammensetzung |

Müssen Sie ultrareinen, hochleistungsfähigen Stahl für kritische Anwendungen herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die metallurgische Forschung und Qualitätskontrolle. Unsere Lösungen unterstützen die präzisen thermischen und atmosphärischen Bedingungen, die für Prozesse wie das Vakuumlichtbogenentgasen erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Metallreinheit und Zuverlässigkeit in Ihrem Labor zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vertikaler Labortiegelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)