Im Kern ist die Vakuumabscheidung eine Familie von Prozessen, die verwendet werden, um extrem dünne, hochleistungsfähige Materialschichten auf ein Objekt, das als Substrat bezeichnet wird, aufzutragen. Diese Prozesse finden alle in einer Vakuumkammer statt, was der Schlüssel zu ihrer Funktion ist. Diese Technologie ist grundlegend für die Herstellung einer Vielzahl moderner Produkte, von den Antireflexionsbeschichtungen auf Ihrer Brille bis hin zu den komplexen Schichten im Inneren eines Computerchips.

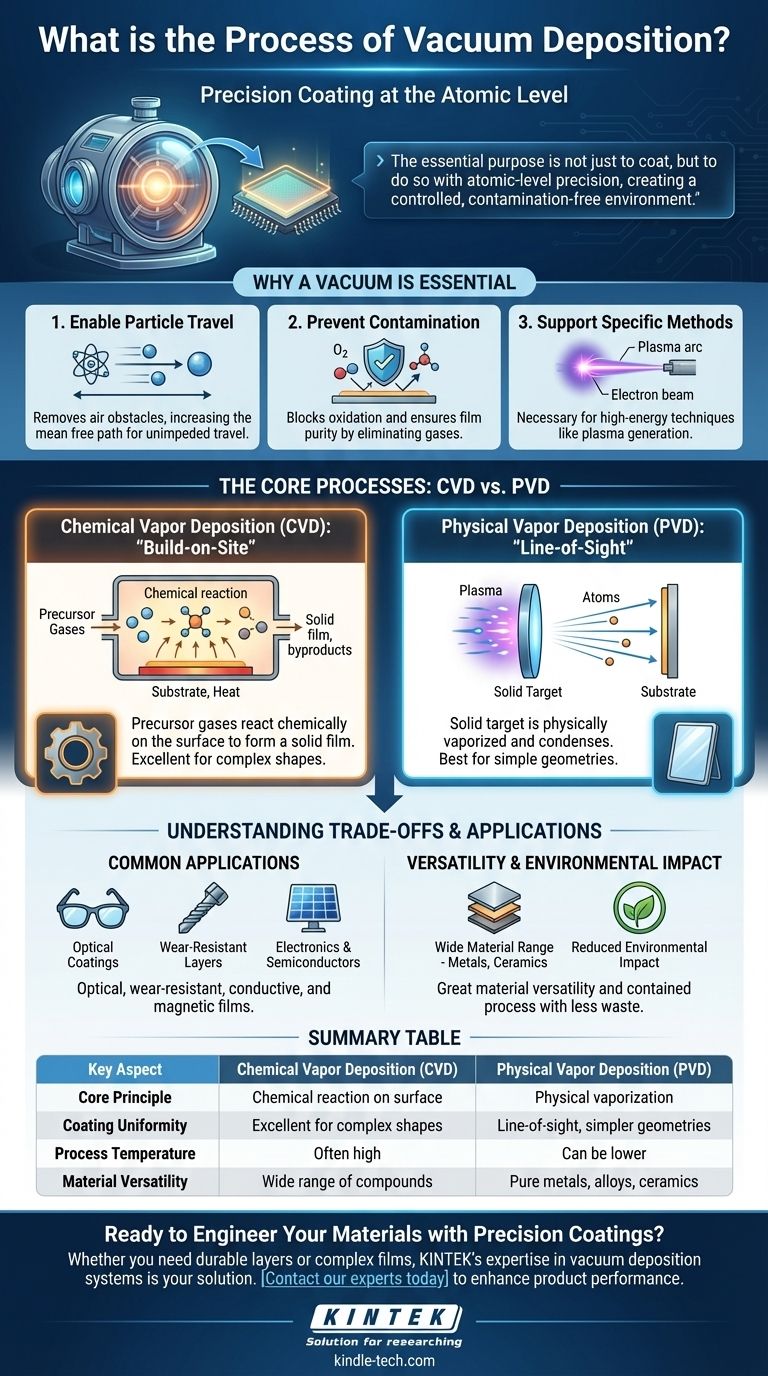

Der wesentliche Zweck der Vakuumabscheidung besteht nicht nur darin, eine Oberfläche zu beschichten, sondern dies mit atomarer Präzision zu tun. Durch das Entfernen von Luft und anderen Gasen schafft ein Vakuum eine kontrollierte, kontaminationsfreie Umgebung, die es dem verdampften Beschichtungsmaterial ermöglicht, ungehindert von seiner Quelle zum Substrat zu gelangen.

Warum ein Vakuum unerlässlich ist

Das Vakuum selbst ist nicht nur ein leerer Raum; es ist ein aktives Werkzeug, das den gesamten Prozess ermöglicht. Ohne es wäre die Abscheidung hochwertiger Dünnschichten aus drei Hauptgründen unmöglich.

Um den Teilchentransport zu ermöglichen

Bei normalem atmosphärischem Druck würden verdampfte Atome oder Moleküle aus dem Beschichtungsmaterial Milliarden Mal pro Sekunde mit Luftmolekülen kollidieren.

Ihre durchschnittliche Wegstrecke, bekannt als mittlere freie Weglänge, wäre weniger als ein Millimeter. Ein Vakuum beseitigt diese Hindernisse und ermöglicht es den Beschichtungspartikeln, in einer geraden Linie direkt auf das Substrat zu gelangen.

Um Kontamination und Oxidation zu verhindern

Viele Materialien, insbesondere wenn sie in einen Dampfzustand erhitzt werden, reagieren sofort mit Sauerstoff und anderen Gasen in der Luft.

Diese Oxidation und Kontamination würde die chemische Reinheit und Leistung der endgültigen Beschichtung ruinieren. Das Vakuum stellt sicher, dass die abgeschiedene Schicht nur aus dem beabsichtigten Material besteht.

Um spezifische Abscheidungsmethoden zu unterstützen

Viele der Hochenergietechniken, die zur Verdampfung des Ausgangsmaterials verwendet werden, können nur in einem Vakuum funktionieren. Diese Bedingungen sind notwendig, um die für bestimmte Prozesse erforderlichen Plasmen oder Elektronenstrahlen zu erzeugen und zu steuern.

Die Kernprozesse: Physikalisch vs. Chemisch

Obwohl es viele spezifische Techniken gibt, lassen sie sich im Allgemeinen in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Chemische Gasphasenabscheidung (CVD): Die „Vor-Ort-Aufbaumethode“

Bei der CVD wird das Substrat in die Vakuumkammer gelegt und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase sind nicht das endgültige Beschichtungsmaterial selbst, sondern vielmehr die chemischen Zutaten.

Anschließend wird auf der Oberfläche des Substrats eine chemische Reaktion ausgelöst, oft durch hohe Temperatur. Diese Reaktion zersetzt die Gase und bildet einen festen Film auf dem Substrat, wobei überschüssige Nebenprodukte abgepumpt werden. Der Prozess umfasst eine Abfolge von Schritten, einschließlich Gastransport, Adsorption an der Oberfläche, chemische Reaktion und Wachstum des Films.

Physikalische Gasphasenabscheidung (PVD): Die „Sichtlinienmethode“

Bei der PVD beginnt das Beschichtungsmaterial als Feststoff. Dieses feste „Target“ (Zielmaterial) wird physikalisch in einen Dampf umgewandelt, der dann durch das Vakuum wandert und auf dem Substrat kondensiert, wodurch der Film entsteht. An der Oberfläche findet keine chemische Reaktion statt.

Eine gängige PVD-Methode ist das Sputtern. Bei diesem Prozess bombardiert ein Hochenergie-Ionenplasma das feste Target und schlägt physikalisch Atome von dessen Oberfläche ab. Diese „gesputterten“ Atome fliegen durch die Kammer und lagern sich auf dem Substrat ab. Der typische industrielle Prozess umfasst die Vorbereitung des Vakuums, die Reinigung des Substrats, die Durchführung der Beschichtung und die Rückführung der Kammer in Umgebungsbedingungen.

Verständnis der Kompromisse und Anwendungen

Die Wahl zwischen verschiedenen Vakuumabscheidungsverfahren hängt vollständig von den gewünschten Eigenschaften der endgültigen Beschichtung und der Art des Substratmaterials ab.

Häufige Anwendungen

Die Präzision der Vakuumabscheidung macht sie in zahlreichen Branchen unverzichtbar. Sie wird für optische und Spiegelbeschichtungen, verschleißfeste Schichten auf Schneidwerkzeugen, korrosionsschützende Barrieren und dekorative Oberflächen verwendet.

In der Elektronik ist sie entscheidend für die Herstellung der elektrisch leitenden Filme, Halbleiterschichten und magnetischen Filme, die in allem von Solarzellen bis hin zu Festplattenlaufwerken verwendet werden.

Vielseitigkeit und Umweltauswirkungen

Im Vergleich zu herkömmlichen nasschemischen Beschichtungsverfahren wie der Galvanik bietet die Vakuumabscheidung eine immense Vielseitigkeit bei den abscheidbaren Materialien, einschließlich Metallen, Legierungen, Keramiken und Verbindungen.

Darüber hinaus haben diese Prozesse eine stark reduzierte Umweltauswirkung. Sie sind in einer versiegelten Kammer eingeschlossen und verwenden sehr geringe Materialmengen, wodurch weitaus weniger gefährlicher Abfall entsteht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsprozesses erfordert eine Abwägung zwischen den Materialanforderungen, der Bauteilgeometrie und den Kosten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochgleichmäßige Beschichtung auf komplexen, nicht ebenen Formen zu erzeugen: CVD ist oft die überlegene Wahl, da die Vorläufergase auf alle freiliegenden Oberflächen strömen und reagieren können.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette reiner Metalle, Legierungen oder Verbindungen bei niedrigeren Temperaturen liegt: PVD-Methoden wie Sputtern bieten unübertroffene Vielseitigkeit und beschädigen hitzeempfindliche Substrate seltener.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Härte liegt: Sowohl PVD als auch CVD können außergewöhnlich harte, verschleißfeste Beschichtungen erzeugen, wobei die spezifische Wahl vom Material und der Anwendung abhängt.

Letztendlich bietet die Vakuumabscheidung ein leistungsstarkes Werkzeugset zur Konstruktion von Materialoberflächen mit atomarer Präzision.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Grundprinzip | Chemische Reaktion auf der Substratoberfläche | Physikalische Verdampfung eines festen Targets |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet für komplexe, nicht ebene Formen | Sichtlinie, am besten für einfachere Geometrien |

| Typische Anwendungen | Halbleiterschichten, verschleißfeste Beschichtungen | Optische Beschichtungen, dekorative Oberflächen |

| Prozesstemperatur | Oft hohe Temperatur | Kann niedrigere Temperatur sein |

| Materialvielfalt | Breite Palette von Verbindungen | Reine Metalle, Legierungen, Keramiken |

Bereit, Ihre Materialien mit Präzisionsbeschichtungen zu konstruieren?

Ob Sie haltbare, verschleißfeste Schichten für Schneidwerkzeuge, komplexe Halbleiterfilme für die Elektronik oder Hochleistungs-Optikbeschichtungen benötigen, die Expertise von KINTEK bei Systemen zur Vakuumabscheidung ist Ihre Lösung. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumabscheidungslösungen Ihre Produktleistung und Effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung