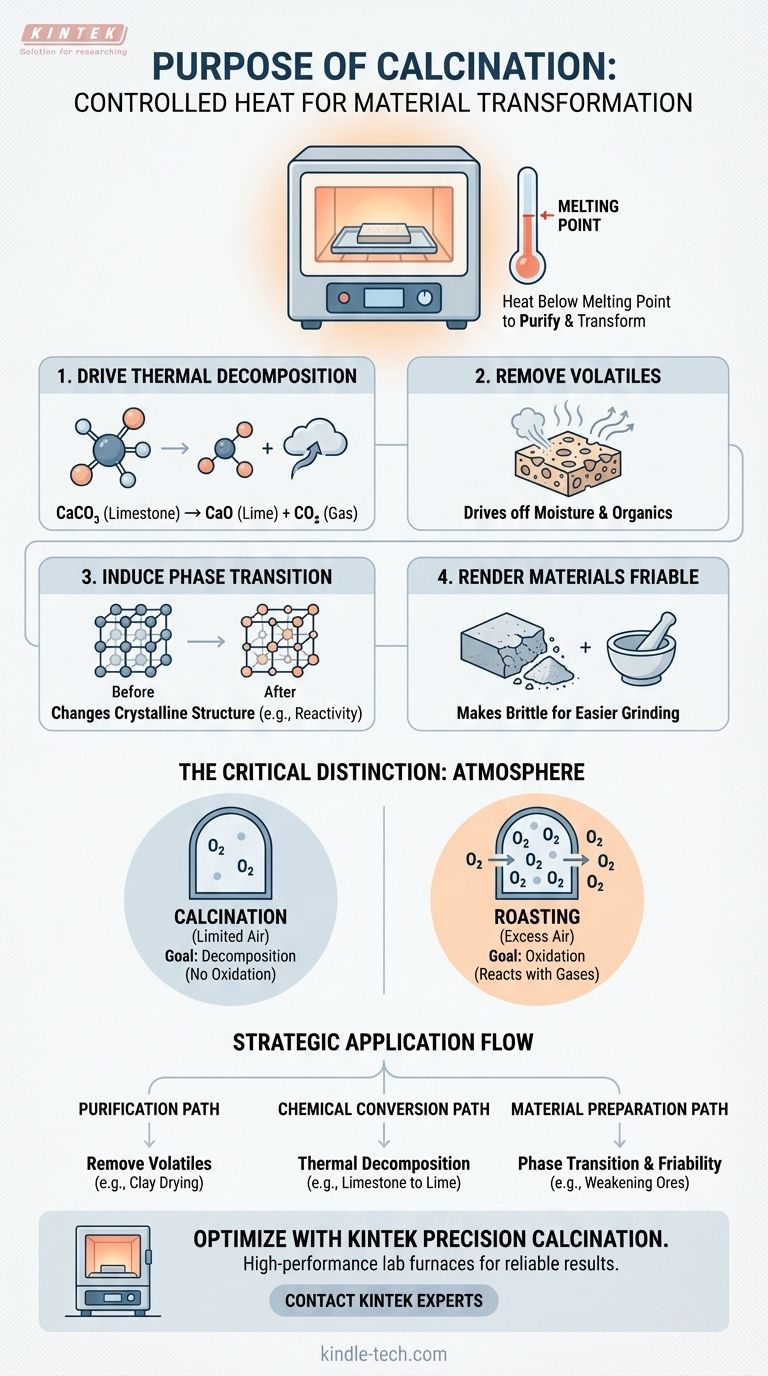

Im Wesentlichen ist die Kalzinierung eine kontrollierte Wärmebehandlung, die darauf abzielt, feste Materialien zu reinigen und umzuwandeln. Dabei wird ein Stoff auf eine hohe Temperatur erhitzt, jedoch unterhalb seines Schmelzpunktes, um flüchtige Bestandteile zu entfernen, eine chemische Zersetzung auszulösen oder seine physikalische Struktur zu verändern.

Der Hauptzweck der Kalzinierung besteht nicht darin, ein Material zu schmelzen, sondern seine chemische Zusammensetzung oder seinen physikalischen Zustand durch präzises Erhitzen grundlegend zu verändern, um es für nachfolgende industrielle Prozesse geeignet zu machen.

Die Kernmechanismen der Kalzinierung

Um den Zweck der Kalzinierung zu verstehen, ist es wichtig, die durch sie ausgelösten Veränderungen zu kennen. Der Prozess ist keine einzelne Aktion, sondern eine Reihe potenzieller Transformationen, die durch Hitze angetrieben werden.

Förderung der thermischen Zersetzung

Das häufigste Ziel der Kalzinierung ist die thermische Zersetzung, was bedeutet, Hitze zu nutzen, um eine chemische Verbindung in einfachere Substanzen aufzuspalten.

Ein klassisches Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO₃) zur Herstellung von Branntkalk (Calciumoxid, CaO) und Kohlendioxid (CO₂). Das CO₂ ist ein flüchtiges Gas, das ausgetrieben wird, sodass der gereinigte Kalk zurückbleibt.

Entfernung flüchtiger Stoffe

Über die Zersetzung hinaus wird die Kalzinierung zur Entfernung unerwünschter flüchtiger Materialien eingesetzt. Dies kann so einfach sein wie das Austreiben von gebundenem Wasser oder so komplex wie das Entfernen von chemisch gebundenem Wasser oder organischen Resten.

Dieser Reinigungsschritt ist entscheidend, da diese flüchtigen Bestandteile sonst spätere chemische Reaktionen stören oder die Qualität des Endprodukts beeinträchtigen könnten.

Auslösung eines Phasenübergangs

Hitze kann auch verwendet werden, um die kristalline Struktur eines Materials zu verändern, ohne seine chemische Formel zu ändern. Dies wird als Phasenübergang bezeichnet.

Diese Änderung kann die Eigenschaften eines Materials wie seine Dichte, Härte oder chemische Reaktivität verändern und es so für einen bestimmten Anwendungszweck optimieren.

Macher Materialien spröde

Ein rein physikalisches Ergebnis der Kalzinierung ist es, ein Material spröde (friable) zu machen, was bedeutet, dass es brüchig wird und leicht zerkleinert oder gemahlen werden kann.

Diese strukturelle Schwächung ist oft ein notwendiger vorbereitender Schritt, der die Handhabung und Verarbeitung des Materials in nachfolgenden Fertigungsstufen erleichtert.

Verständnis der Kompromisse und Unterschiede

Obwohl die Kalzinierung ein wirkungsvoller Prozess ist, muss sie von anderen thermischen Behandlungen unterschieden werden, um sie korrekt anwenden zu können.

Die entscheidende Rolle der Atmosphäre

Die eigentliche Kalzinierung findet in Abwesenheit oder bei sehr begrenzter Zufuhr von Luft (oder Sauerstoff) statt. Das Ziel ist es, das Material allein durch Hitze abzubauen, nicht es mit Gasen aus der Atmosphäre reagieren zu lassen.

Kalzinierung vs. Rösten

Dies ist ein häufiger Punkt der Verwirrung. Das Rösten ist ein thermischer Prozess, der in überschüssiger Luft mit dem spezifischen Ziel der Oxidation eines Materials durchgeführt wird.

Beispielsweise wird das Rösten verwendet, um Sulfiderze in Metalloxide umzuwandeln, was ein völlig anderes chemisches Ziel ist als die thermische Zersetzung bei der Kalzinierung. Die Verwechslung der beiden würde zu einem völlig anderen und unerwünschten Produkt führen.

Die richtige Wahl für Ihr Ziel treffen

Die Kalzinierung ist keine Einheitslösung; ihre Anwendung hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Reinigung liegt: Verwenden Sie die Kalzinierung, um Wasser, Kohlendioxid oder andere flüchtige Verunreinigungen aus Rohmaterialien wie Ton oder Bauxit zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Umwandlung liegt: Setzen Sie die Kalzinierung ein, um eine Verbindung zu zersetzen, beispielsweise um ein Metallcarbonat in ein reaktiveres Metalloxid für die Extraktion umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Materialvorbereitung liegt: Wenden Sie die Kalzinierung an, um die Kristallstruktur einer Substanz zu verändern oder sie spröde zu machen, um die nachgeschaltete Verarbeitung, wie bei der Katalysatorherstellung, zu erleichtern.

Letztendlich ist die Kalzinierung ein grundlegender thermischer Prozess, der zur präzisen Vorbereitung und Veredelung fester Materialien für ihren endgültigen Zweck eingesetzt wird.

Zusammenfassungstabelle:

| Zweck der Kalzinierung | Schlüsselmechanismus | Häufiges Beispiel |

|---|---|---|

| Reinigung | Entfernung flüchtiger Stoffe (z. B. Feuchtigkeit, CO₂) | Austreiben von Feuchtigkeit aus Ton |

| Chemische Umwandlung | Thermische Zersetzung von Verbindungen | Umwandlung von Kalkstein (CaCO₃) in Branntkalk (CaO) |

| Materialvorbereitung | Auslösung eines Phasenübergangs oder Sprödigmachen des Materials | Schwächung von Erzen für leichteres Mahlen |

Bereit, Ihre Materialverarbeitung mit präziser Kalzinierung zu optimieren?

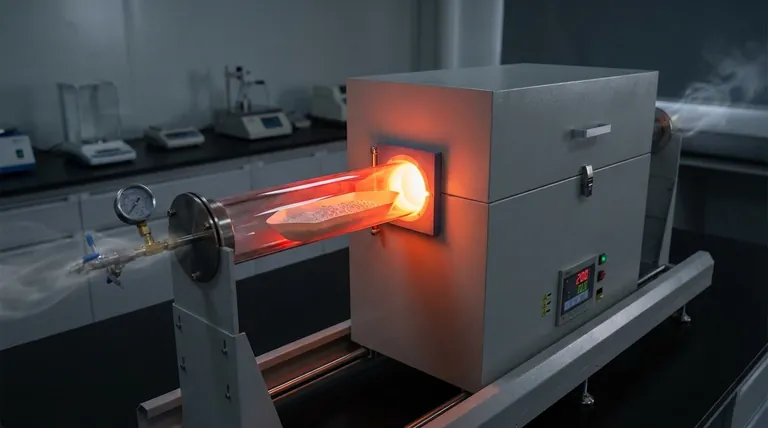

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich fortschrittlicher Kalzinierungsofen, um den anspruchsvollen Anforderungen von Laboren und Forschungseinrichtungen gerecht zu werden. Ob Sie Rohmaterialien reinigen, Verbindungen zersetzen oder Proben für die Analyse vorbereiten – unsere Lösungen liefern die präzise Temperaturkontrolle und atmosphärischen Bedingungen, die für zuverlässige Ergebnisse erforderlich sind.

Lassen Sie KINTEK Ihr Partner für überlegene Materialtransformation sein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Kalzinierungslösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Warum ist ein Hochtemperatur-Muffelofen für die Herstellung von TiO2-Targets unerlässlich? Optimierung von Sinterung & Dichte

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Prüfung von Biomassebrennstoffen? Beherrschung der Aschegehaltsanalyse

- Wie überprüfen Sie den Aschegehalt eines Muffelofens? Eine Schritt-für-Schritt-Anleitung zur Materialanalyse

- Wie steuert ein Hochtemperatur-Laborofen die physikochemischen Eigenschaften bei der Umwandlung von hydratisiertem Rutheniumdioxid zu kristallinem Rutheniumdioxid?

- Welche Rolle spielt ein Hochtemperatur-Boxwiderstandsofen bei der Homogenisierungsglühung von AFA-Stahl?

- Welche Art von Material wird zum Überhitzungsschutz in Muffelöfen verwendet? Erklärung eines Dual-Layer-Sicherheitssystems

- Was ist der Zweck des Veraschens? Mineralien quantifizieren oder Proben für die Analyse vorbereiten