Im Kern ist die Wärmebehandlung der kontrollierte Prozess des Erhitzens und Abkühlens eines Metalls, um seine innere Mikrostruktur zu verändern. Der Zweck ist es, seine physikalischen und mechanischen Eigenschaften gezielt zu modifizieren, um das Material stärker, härter und verschleißfester oder umgekehrt weicher und duktiler zu machen, um eine spezifische technische Anforderung zu erfüllen.

Bei der Wärmebehandlung geht es nicht darum, das Metall selbst zu verändern, sondern seine innere Kristallstruktur präzise zu manipulieren. Dies ermöglicht es Ingenieuren, ein generisches Metall in ein hochleistungsfähiges Material zu verwandeln, das für eine bestimmte Funktion optimiert ist, vom einfachen Bearbeiten bis zum Widerstand gegen extreme Belastungen.

Warum die Wärmebehandlung eine Säule der Fertigung ist

Ein Metall direkt aus dem Walzwerk oder der Gießerei besitzt selten die ideale Kombination von Eigenschaften für seine endgültige Anwendung. Prozesse wie Schweißen, Schmieden oder Gießen können auch innere Spannungen und Inkonsistenzen hervorrufen. Die Wärmebehandlung ist der entscheidende Schritt, der diese Probleme löst und das volle Potenzial des Materials freisetzt.

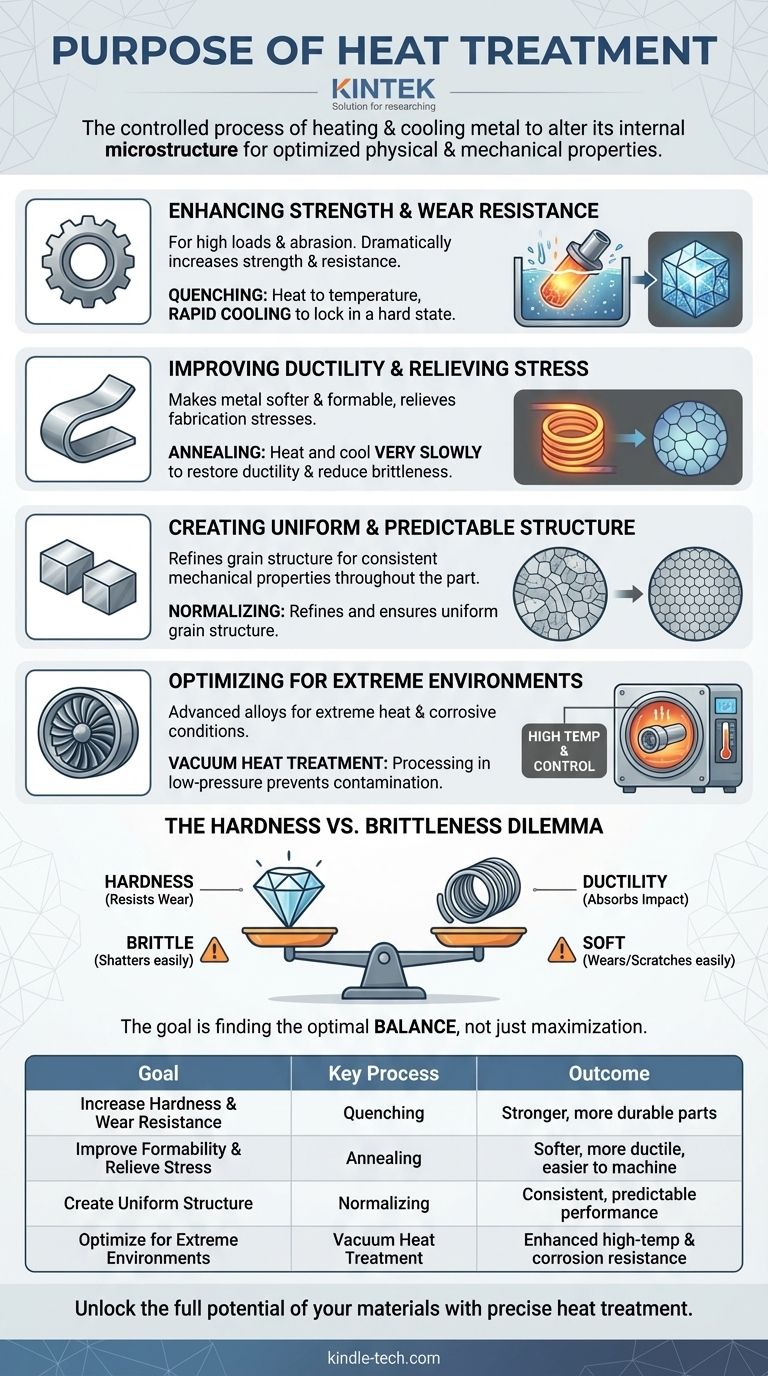

Verbesserung von Festigkeit und Verschleißfestigkeit

Für Bauteile, die hohen Belastungen oder abrasiven Kräften standhalten müssen, ist Härte von größter Bedeutung. Die Wärmebehandlung kann die Festigkeit eines Metalls und seinen Widerstand gegen Verschleiß und Stoß dramatisch erhöhen.

Dies wird erreicht, indem das Metall auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt wird (ein Prozess, der als Abschrecken bekannt ist). Diese Veränderung fixiert die innere Struktur des Materials in einem sehr harten, festen Zustand.

Verbesserung der Duktilität und Spannungsabbau

Umgekehrt ist es manchmal das Ziel, ein Metall weicher und formbarer zu machen. Ein Prozess namens Glühen beinhaltet das Erhitzen eines Metalls und das anschließende sehr langsame Abkühlen.

Dieser Prozess baut innere Spannungen ab, die während der Fertigung entstanden sind, wodurch das Metall weniger spröde und leichter zu bearbeiten, zu biegen oder zu stanzen ist, ohne zu reißen. Er stellt die Duktilität des Materials wieder her.

Schaffung einer gleichmäßigen und vorhersagbaren Struktur

Fertigungsprozesse können eine inkonsistente oder inhomogene innere Struktur innerhalb eines Metallteils erzeugen. Dies führt zu unvorhersehbaren Leistungen, wobei ein Bereich des Teils schwächer sein kann als ein anderer.

Ein Prozess namens Normalisieren wird verwendet, um die Kornstruktur zu verfeinern und sie im gesamten Bauteil gleichmäßig zu gestalten. Dies stellt sicher, dass die mechanischen Eigenschaften im gesamten Teil konsistent und zuverlässig sind.

Optimierung für extreme Umgebungen

Für hochanspruchsvolle Sektoren wie die Luft- und Raumfahrt reichen Standardmaterialien nicht aus. Fortschrittliche Legierungen, wie solche auf Nickelbasis, müssen in der extremen Hitze von Düsentriebwerken und Abgasanlagen zuverlässig funktionieren.

Spezialisierte Techniken wie die Vakuumwärmebehandlung werden für diese Materialien eingesetzt. Die Verarbeitung in einem Niederdruckvakuum verhindert Kontamination und ermöglicht eine präzise Kontrolle, wodurch Teile hohen Temperaturen und intensiven Betriebsbelastungen besser standhalten können.

Die Kompromisse verstehen: Das Dilemma Härte vs. Sprödigkeit

Wärmebehandlung ist kein Allheilmittel; es ist eine Disziplin kalkulierter Kompromisse. Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit.

Der unvermeidliche Kompromiss

Wenn Sie ein Metall härter machen, machen Sie es fast immer auch spröder. Ein sehr hartes Material ist hervorragend widerstandsfähig gegen Kratzer und Verschleiß, kann aber wie Glas zersplittern, wenn es einem plötzlichen, scharfen Aufprall ausgesetzt wird.

Umgekehrt kann ein weicheres, duktileres Material Stöße durch Verformung absorbieren, aber es wird leichter abgenutzt und zerkratzt.

Das Ziel ist Balance, nicht Maximierung

Die Aufgabe des Ingenieurs ist es nicht, einfach eine Eigenschaft zu maximieren, sondern die optimale Balance für die jeweilige Aufgabe zu finden. Eine Schwertklinge muss hart genug sein, um eine scharfe Schneide zu halten, aber duktil genug, um bei einem Aufprall nicht zu zersplittern. Der Stahl in einem Sicherheitskäfig eines Autos muss stark sein, aber auch in der Lage sein, sich zu verformen, um Aufprallenergie zu absorbieren.

Wie Sie dies auf Ihr Projekt anwenden können

Der spezifische Wärmebehandlungsprozess wird immer basierend auf dem gewünschten Endergebnis für das Bauteil ausgewählt.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: Werden Sie wahrscheinlich Behandlungen wie Abschrecken und Anlassen verwenden, um eine hohe Härte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Herstellung liegt: Werden Sie einen Prozess wie das Glühen verwenden, um das Material zu erweichen und Spannungen abzubauen, wodurch es leichter zu bearbeiten oder zu formen ist.

- Wenn Ihr Hauptaugenmerk auf vorhersagbarer Leistung nach dem Schweißen oder Schmieden liegt: Werden Sie das Normalisieren verwenden, um eine gleichmäßige innere Struktur zu schaffen und konsistente Eigenschaften sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Leistung in Umgebungen mit hohen Temperaturen oder korrosiven Bedingungen liegt: Benötigen Sie spezialisierte Prozesse und Legierungen, die für diese extremen Bedingungen entwickelt wurden.

Letztendlich ermöglicht uns die Beherrschung der Wärmebehandlung, Materialien an ihre Grenzen zu bringen und eine sicherere, effizientere Welt zu bauen.

Zusammenfassungstabelle:

| Ziel | Schlüsselprozess | Ergebnis |

|---|---|---|

| Erhöhung der Härte & Verschleißfestigkeit | Abschrecken | Stärkere, langlebigere Teile |

| Verbesserung der Umformbarkeit & Spannungsabbau | Glühen | Weicher, duktiler, leichter zu bearbeiten |

| Schaffung einer gleichmäßigen Struktur | Normalisieren | Konsistente, vorhersagbare Leistung |

| Optimierung für extreme Umgebungen | Vakuumwärmebehandlung | Verbesserte Hochtemperatur- und Korrosionsbeständigkeit |

Bereit, Ihre Materialien für Spitzenleistungen zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise und zuverlässige Wärmebehandlungsprozesse erforderlich sind. Ob Sie in Forschung und Entwicklung, Qualitätskontrolle oder Fertigung tätig sind, unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht von Härte, Festigkeit und Duktilität für Ihre spezifische Anwendung zu erreichen.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien zu entfesseln. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die richtige Ausrüstung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Warum ist die Schmelztemperatur von Keramik höher als die der meisten Metalle? Die Festigkeit der Atombindung entschlüsselt

- Wie funktioniert ein Hochtemperatur-Muffelofen? Erreicht kontaminationsfreie, gleichmäßige Erwärmung

- Welche 5 Sicherheitsvorkehrungen müssen beim Erhitzen von Substanzen im Labor getroffen werden? Wesentliche Regeln für die Laborsicherheit