Im Kern ist der PVD-Prozess (Physical Vapor Deposition) eine hochentwickelte Vakuumbeschichtungstechnik, die verwendet wird, um einen extrem dünnen, hochleistungsfähigen Film auf eine Metalloberfläche aufzubringen. Ein festes Beschichtungsmaterial wird in einer Hochvakuumkammer verdampft, und seine Atome werden dann präzise, Schicht für Schicht, auf das Zielobjekt abgeschieden, wodurch eine starke, gebundene Oberfläche entsteht.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass PVD kein einfacher Anstrich oder eine Beschichtung ist; es ist ein Prozess auf molekularer Ebene, der die Oberfläche eines Metalls grundlegend verändert, um es deutlich härter, haltbarer und widerstandsfähiger gegen Verschleiß und Korrosion zu machen.

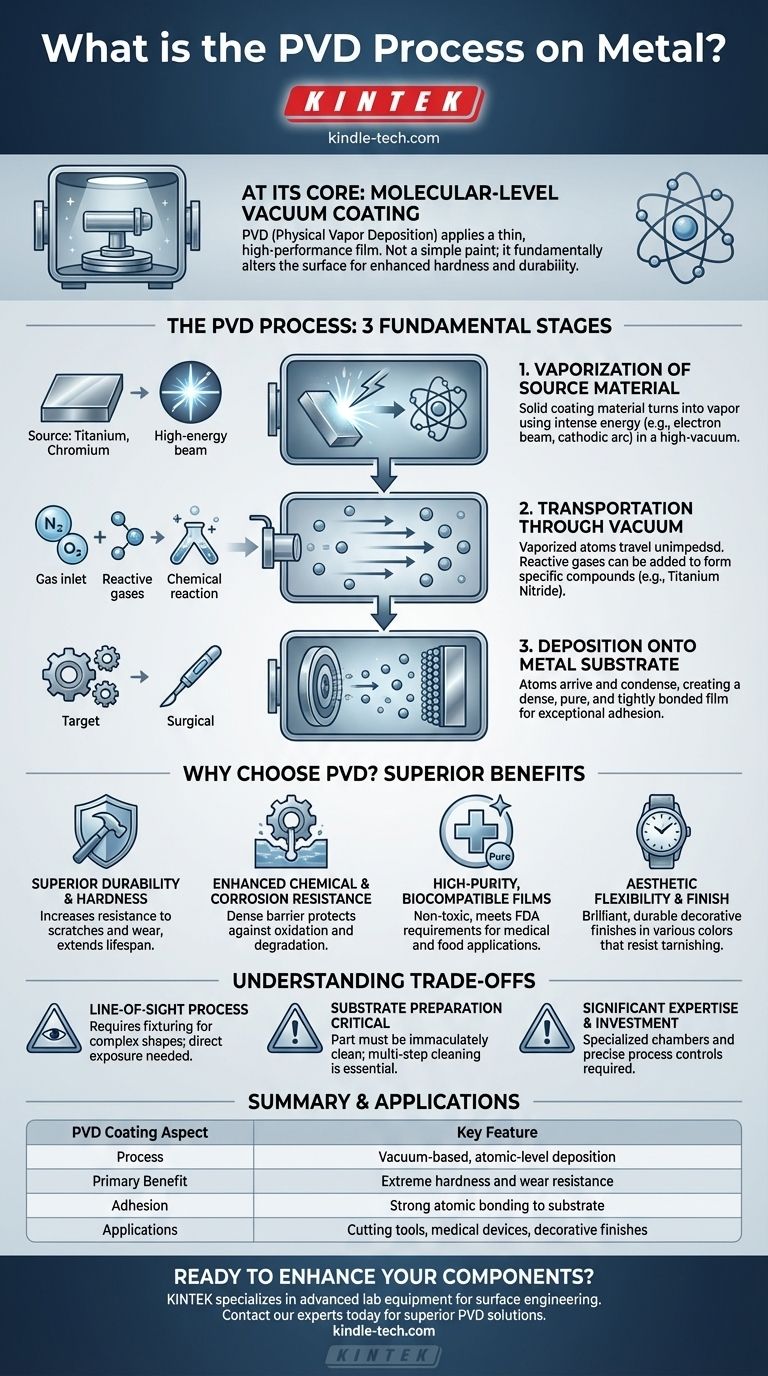

Wie funktioniert der PVD-Prozess tatsächlich?

Um PVD zu verstehen, ist es am besten, es in seine grundlegenden Phasen zu unterteilen, die alle in einer speziellen Vakuumkammer stattfinden. Das Vakuum ist entscheidend, da es verhindert, dass das verdampfte Beschichtungsmaterial mit Verunreinigungen in der Luft reagiert.

Schritt 1: Verdampfung des Ausgangsmaterials

Der Prozess beginnt damit, ein festes, hochreines Beschichtungsmaterial (oft ein Metall oder eine Keramik wie Titan oder Chrom) in einen Dampf umzuwandeln. Dies wird nicht durch einfaches Schmelzen erreicht, sondern durch das Bombardieren des Materials mit intensiver Energie.

Gängige Methoden umfassen die Verwendung eines hochenergetischen Elektronenstrahls zur Verdampfung des Ausgangsmaterials oder die Verwendung eines leistungsstarken kathodischen Lichtbogens zur Erzeugung eines Plasmas, das Atome freisetzt.

Schritt 2: Transport durch das Vakuum

Sobald die Atome des Beschichtungsmaterials verdampft sind, bewegen sie sich durch die Vakuumkammer. Da der Druck so niedrig ist, können sich diese Atome geradlinig bewegen, ohne mit Luftmolekülen oder anderen Partikeln zu kollidieren.

Bei einigen Prozessen werden reaktive Gase wie Stickstoff oder Sauerstoff absichtlich in die Kammer geleitet. Diese Gase verbinden sich mit den Metallatomen im Flug, um spezifische Keramikverbindungen wie Titannitrid zu erzeugen, was die Eigenschaften der endgültigen Beschichtung modifiziert.

Schritt 3: Abscheidung auf dem Metallsubstrat

Die verdampften Atome gelangen zum Zielobjekt – dem zu beschichtenden Metallteil – und kondensieren auf dessen Oberfläche. Diese Abscheidung erfolgt Atom für Atom, wodurch ein sehr dichter, reiner und fest gebundener Film entsteht.

Diese atomare Bindung verleiht PVD-Beschichtungen ihre außergewöhnliche Haftung und Haltbarkeit im Vergleich zu herkömmlichen Beschichtungsverfahren.

Warum PVD anderen Beschichtungen vorziehen?

Die Vorteile des PVD-Verfahrens sind direkt mit der Präzision auf atomarer Ebene seiner Anwendung verbunden, was zu einer Oberfläche führt, die sowohl in Funktion als auch in Form überlegen ist.

Überragende Haltbarkeit und Härte

PVD-Beschichtungen erhöhen die Oberflächenhärte eines Bauteils erheblich. Dies macht das Produkt wesentlich widerstandsfähiger gegen Kratzer und Verschleiß, reduziert die Reibung und kann seine Betriebslebensdauer dramatisch verlängern.

Verbesserte chemische und Korrosionsbeständigkeit

Der abgeschiedene Film ist extrem dicht und porenfrei, wodurch eine robuste Barriere gegen Umwelteinflüsse entsteht. Dies bietet einen hervorragenden Schutz vor Oxidation (Rost) und Zersetzung durch chemische Einflüsse.

Hochreine, biokompatible Filme

Da der Prozess im Vakuum durchgeführt wird, sind die resultierenden Beschichtungen außergewöhnlich rein und frei von Verunreinigungen. Dies macht PVD zu einer idealen Wahl für medizinische und lebensmitteltaugliche Anwendungen, da die Beschichtungen oft ungiftig sind und strenge FDA-Anforderungen erfüllen.

Ästhetische Flexibilität und Oberflächengüte

Neben seinen funktionalen Vorteilen bietet PVD eine brillante, dauerhafte dekorative Oberfläche, die vielen traditionellen Methoden überlegen ist. Der Prozess ermöglicht eine breite Palette von Farben und Oberflächen, die Anlaufen und Ausbleichen widerstehen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD ein technischer Prozess mit spezifischen Anforderungen und Einschränkungen, die berücksichtigt werden müssen.

Es ist ein Sichtlinienprozess

Das verdampfte Beschichtungsmaterial bewegt sich geradlinig. Das bedeutet, dass Oberflächen, die nicht direkt dem Ausgangsmaterial ausgesetzt sind, nicht effektiv beschichtet werden. Das Beschichten komplexer interner Geometrien oder tiefer Spalten erfordert eine ausgeklügelte Fixierung und Teilerotation, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Substratvorbereitung ist entscheidend

Die endgültige Qualität der PVD-Beschichtung hängt vollständig vom Zustand des Substrats ab. Das Metallteil muss makellos sauber und frei von Ölen, Oxiden oder anderen Verunreinigungen sein. Dies beinhaltet oft eine intensive mehrstufige Vorbehandlung und Reinigung.

Es erfordert erhebliches Fachwissen und Investitionen

PVD ist kein einfaches Werkstattverfahren. Es erfordert spezielle Vakuumkammern, Hochenergiequellen und präzise Prozesssteuerungen. Das Erzielen konsistenter, qualitativ hochwertiger Ergebnisse erfordert erhebliches technisches Fachwissen und Kapitalinvestitionen.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Wahl einer Beschichtungstechnologie hängt vollständig vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Härte liegt: PVD ist eine branchenführende Wahl für Schneidwerkzeuge, Motorkomponenten und andere Anwendungen mit hoher Reibung.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen und dennoch hochbeständigen Oberfläche liegt: PVD bietet eine überlegene Alternative zu herkömmlichen Beschichtungen für Artikel wie Uhren, Architekturbeschläge und hochwertige Armaturen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Inertheit liegt: PVD ist ein bewährtes Verfahren zur Beschichtung medizinischer Implantate, chirurgischer Instrumente und Lebensmittelverarbeitungsgeräte.

- Wenn Sie komplexe interne Formen beschichten oder mit einem begrenzten Budget arbeiten: Sie müssen die Kosten für fortschrittliche Befestigungen sorgfältig abwägen oder alternative Beschichtungstechnologien in Betracht ziehen.

Letztendlich ist PVD eine strategische Wahl zur Steigerung des Produktwerts durch die Schaffung einer Oberfläche, die auf Leistung ausgelegt ist.

Zusammenfassungstabelle:

| PVD-Beschichtungsaspekt | Hauptmerkmal |

|---|---|

| Prozess | Vakuumbasierte Abscheidung auf atomarer Ebene |

| Hauptvorteil | Extreme Härte und Verschleißfestigkeit |

| Haftung | Starke atomare Bindung zum Substrat |

| Anwendungen | Schneidwerkzeuge, medizinische Geräte, dekorative Oberflächen |

Bereit, Ihre Metallkomponenten mit einer Hochleistungs-PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unser Fachwissen kann Ihnen helfen, die richtige PVD-Technologie auszuwählen, um überragende Haltbarkeit, Korrosionsbeständigkeit und ästhetische Oberflächen für Ihre Labor- oder Fertigungsanforderungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen, hochwertigen Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens