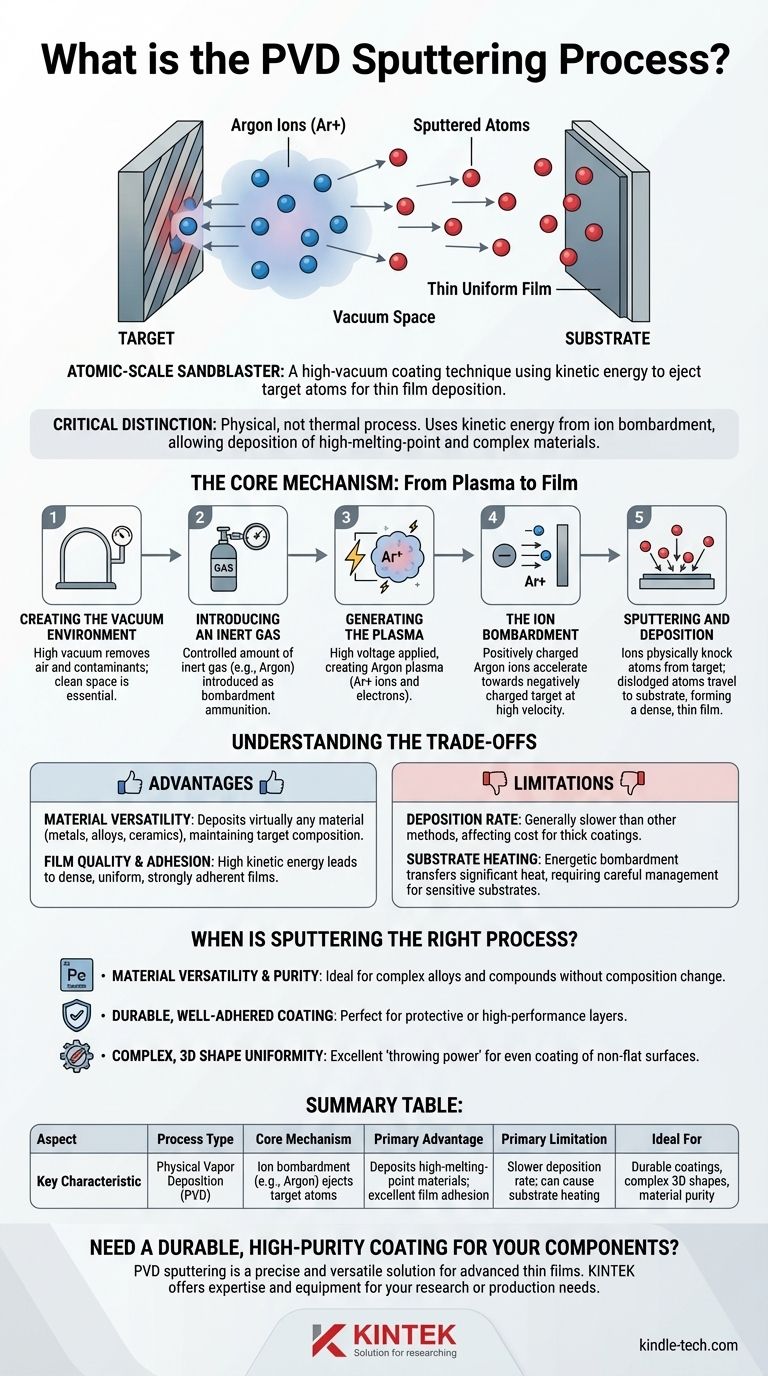

Im Kern ist das PVD-Sputtern ein Hochvakuum-Beschichtungsverfahren, das wie ein Sandstrahlgebläse im atomaren Maßstab funktioniert. Bei diesem Prozess wird ein Ausgangsmaterial, bekannt als „Target“ (Zielscheibe), mit energiereichen Ionen aus einem Plasma beschossen. Diese Kollision schlägt physisch Atome aus dem Target heraus, die dann durch das Vakuum wandern und sich auf einer Komponente, dem sogenannten „Substrat“, ablagern, um einen außergewöhnlich dünnen und gleichmäßigen Film zu bilden.

Der entscheidende Unterschied beim Sputtern ist, dass es sich um einen physikalischen und keinen thermischen Prozess handelt. Anstatt ein Material zu schmelzen, um einen Dampf zu erzeugen, nutzt es die kinetische Energie des Ionenbeschusses, um Atome auszustoßen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder komplexen Zusammensetzungen.

Der Kernmechanismus: Vom Plasma zum Film

Um das Sputtern wirklich zu verstehen, stellt man es sich am besten als eine Abfolge präziser, kontrollierter Schritte vor, die in einer Vakuumkammer ablaufen. Jeder Schritt baut auf dem vorherigen auf, um Schicht für Schicht eine neue Oberfläche aufzubauen.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet bei sehr niedrigem Druck statt. Dies ist unerlässlich, um Luft und andere Gasverunreinigungen zu entfernen, die mit dem Beschichtungsmaterial reagieren oder den freien Weg der gesputterten Atome behindern könnten. Ein sauberer, leerer Raum ist die Leinwand für den Prozess.

Schritt 2: Einbringen eines Inertgases

Eine kleine, kontrollierte Menge eines Inertgases – am häufigsten Argon (Ar) – wird in die Kammer eingeleitet. Dieses Gas ist stabil und reagiert nicht chemisch mit dem Target-Material. Stattdessen wird es als „Munition“ für den Beschuss verwendet.

Schritt 3: Erzeugung des Plasmas

In der Kammer wird eine hohe Spannung angelegt, die das Argongas energetisiert. Dieses elektrische Feld reißt Elektronen von den Argonatomen ab und erzeugt eine Wolke aus positiv geladenen Argonionen und freien Elektronen. Dieses ionisierte Gas wird als Plasma bezeichnet.

Schritt 4: Der Ionenbeschuss

Das Target (der Block des abzuscheidenden Materials) erhält eine starke negative elektrische Ladung. Die positiv geladenen Argonionen im Plasma werden auf natürliche und kraftvolle Weise zu diesem negativ geladenen Target beschleunigt. Sie treffen mit hoher Geschwindigkeit auf dessen Oberfläche auf.

Schritt 5: Sputtern und Abscheidung

Der Aufprall jedes Argonions ist energiereich genug, um Atome physisch aus dem Target-Material herauszuschlagen oder zu „sputtern“. Diese gelösten Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen, das strategisch platziert ist, um sie abzufangen. Beim Auftreffen auf das Substrat kondensieren sie und bauen sich Schicht für Schicht auf, um einen dichten, dünnen Film zu bilden.

Die Abwägungen verstehen

Sputtern ist eine unglaublich leistungsstarke und vielseitige Technik, aber sie beinhaltet spezifische Kompromisse, die sie für manche Anwendungen geeignet und für andere weniger geeignet machen. Das Verständnis dieser Punkte ist der Schlüssel zu einer fundierten Entscheidung.

Der Vorteil: Materialvielfalt

Da das Sputtern nicht auf Schmelzen beruht, kann es zur Abscheidung praktisch jedes Materials verwendet werden. Dazu gehören Metalle, Legierungen, Keramiken und andere Verbindungen, die schwer oder unmöglich zu verdampfen wären. Die Zusammensetzung des Target-Materials wird im Endfilm originalgetreu wiedergegeben.

Der Vorteil: Filmqualität und Haftung

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, einen sehr dichten, gleichmäßigen Film mit starker Haftung auf der Substratoberfläche zu bilden. Die Beschichtungen sind oft haltbarer als die, die mit anderen Methoden erzeugt werden.

Die Einschränkung: Abscheiderate

Im Allgemeinen ist das Sputtern ein langsamerer Prozess im Vergleich zu anderen PVD-Techniken wie der thermischen Verdampfung. Für Anwendungen, die sehr dicke Beschichtungen oder einen extrem hohen Durchsatz erfordern, kann diese langsamere Rate ein signifikanter Faktor für Kosten und Produktionszeit sein.

Die Einschränkung: Substraterwärmung

Der ständige Beschuss mit energiereichen Teilchen (sowohl gesputterte Atome als auch Plasmaionen) kann eine erhebliche Wärmemenge auf das Substrat übertragen. Bei wärmeempfindlichen Substraten, wie bestimmten Kunststoffen oder biologischen Komponenten, muss dieser Erwärmungseffekt sorgfältig gesteuert oder gemildert werden.

Wann ist Sputtern der richtige Prozess?

Die Wahl der Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für Ihren Film und Ihr Substrat ab. Die einzigartigen Eigenschaften des Sputterns machen es zur überlegenen Wahl für bestimmte Ziele.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt und Reinheit liegt: Sputtern ist ideal, da es eine große Bandbreite an Materialien, einschließlich komplexer Legierungen und Verbindungen, abscheiden kann, ohne deren Zusammensetzung zu verändern.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren, gut haftenden Beschichtung liegt: Die energetische Natur des Sputterprozesses führt zu dichten Filmen mit ausgezeichneter Haftung, was es perfekt für Schutz- oder Hochleistungsschichten macht.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Sputtern bietet eine ausgezeichnete „Wurfweite“ (throwing power), was bedeutet, dass es nicht-flache Oberflächen gleichmäßiger beschichten kann als Sichtlinien-Abscheidungsmethoden.

Letztendlich ist das PVD-Sputtern ein Eckpfeiler der modernen Materialwissenschaft und ermöglicht den präzisen Aufbau fortschrittlicher Filme für alles, von der Mikroelektronik bis hin zu medizinischen Implantaten.

Zusammenfassungstabelle:

| Aspekt | Schlüsselmerkmal |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) |

| Kernmechanismus | Ionenbeschuss (z. B. Argon) stößt Target-Atome aus |

| Hauptvorteil | Abscheidung von Materialien mit hohem Schmelzpunkt; ausgezeichnete Filthaftung |

| Haupteinschränkung | Langsamere Abscheiderate; kann Substraterwärmung verursachen |

| Ideal für | Haltbare Beschichtungen, komplexe 3D-Formen, Materialreinheit |

Benötigen Sie eine haltbare, hochreine Beschichtung für Ihre Komponenten?

PVD-Sputtern ist eine präzise und vielseitige Lösung zur Herstellung fortschrittlicher Dünnschichten. Wenn Ihr Projekt außergewöhnliche Materialvielfalt, starke Filthaftung oder eine gleichmäßige Beschichtung komplexer Formen erfordert, verfügt KINTEK über das Fachwissen und die Ausrüstung, um Ihnen zu helfen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für modernste Abscheidungsprozesse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens