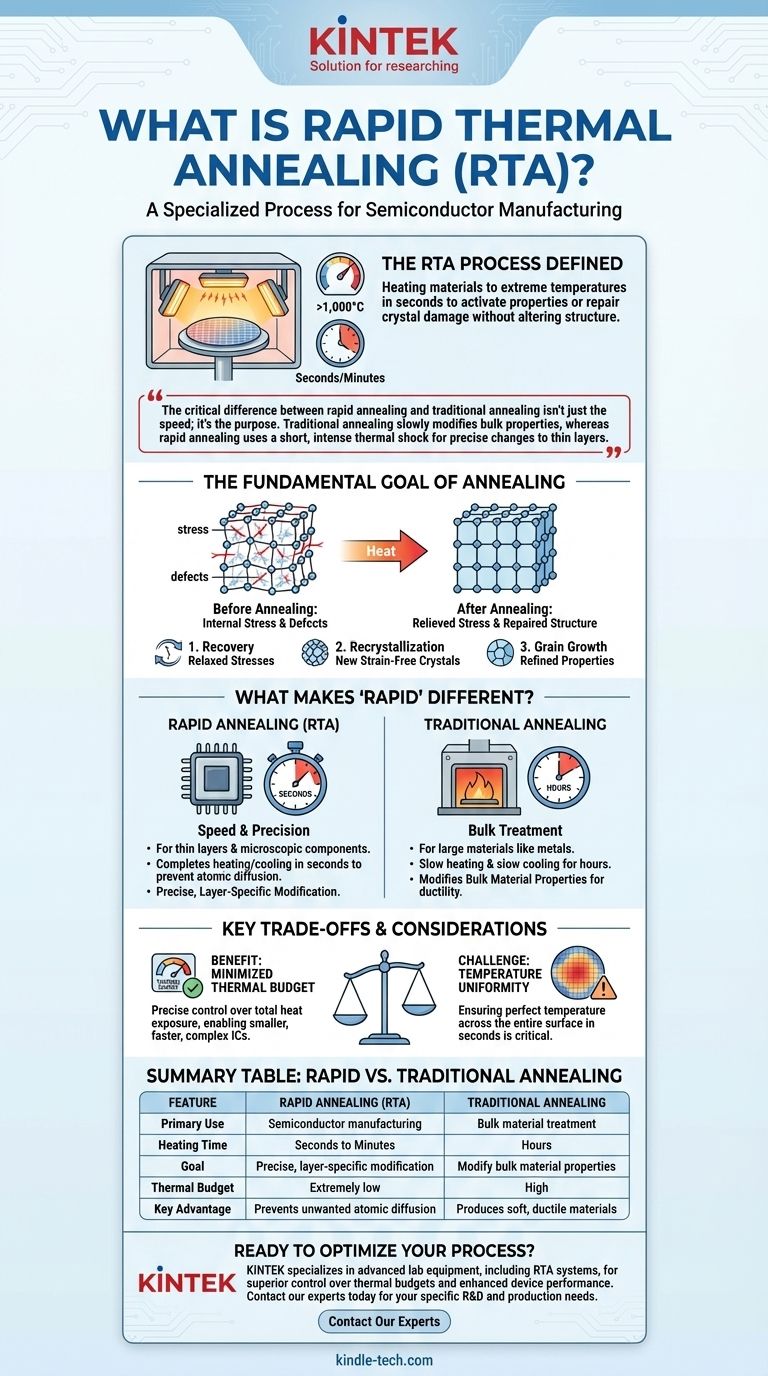

Rapid Thermal Annealing (RTA), auch bekannt als Rapid Thermal Processing (RTP), ist ein spezialisierter Herstellungsprozess, der hauptsächlich in der Halbleiterindustrie eingesetzt wird. Dabei wird ein Material, wie ein Siliziumwafer, innerhalb von Sekunden auf extrem hohe Temperaturen (oft über 1.000 °C) erhitzt, um spezifische physikalische Eigenschaften zu aktivieren oder Kristallschäden zu reparieren, ohne die darunterliegende Struktur zu verändern.

Der entscheidende Unterschied zwischen schnellem Glühen und traditionellem Glühen ist nicht nur die Geschwindigkeit, sondern der Zweck. Traditionelles Glühen verändert langsam die Volumeneigenschaften eines Materials wie Metall, während schnelles Glühen einen kurzen, intensiven thermischen Schock verwendet, um präzise Änderungen an dünnen Schichten in einem komplexen Bauteil wie einem Mikrochip vorzunehmen.

Das grundlegende Ziel des Glühens

Um zu verstehen, was schnelles Glühen einzigartig macht, müssen wir zunächst den Zweck des Glühens im Allgemeinen verstehen. Es ist eine Form der Wärmebehandlung, die darauf abzielt, die innere Struktur eines Materials zu verändern.

Abbau innerer Spannungen

Viele Fertigungsprozesse, insbesondere das Gießen oder Kaltumformen, führen zu erheblichen Spannungen in der kristallinen Struktur eines Materials. Das Glühen baut diese inneren Spannungen ab, wodurch das Material stabiler und weniger anfällig für Versagen wird.

Reparatur der Kristallstruktur

Auf mikroskopischer Ebene bestehen Materialien aus einem Kristallgitter. Defekte in diesem Gitter können die mechanischen und elektrischen Eigenschaften negativ beeinflussen. Die Wärme des Glühens gibt den Atomen genug Energie, um sich zu bewegen und sich zu einer geordneteren, defektfreien Struktur neu anzuordnen.

Die drei Transformationsstufen

Wenn ein Material erhitzt wird, durchläuft seine Struktur drei verschiedene Stadien:

- Erholung: Innere Spannungen werden abgebaut.

- Rekristallisation: Neue, spannungsfreie Kristalle (Körner) bilden sich und ersetzen die verformten.

- Kornwachstum: Die neuen Körner wachsen, was die Materialeigenschaften weiter verfeinern kann.

Was macht "schnelles" Glühen anders?

Obwohl sowohl traditionelles als auch schnelles Glühen Wärme zur Modifikation von Materialien verwenden, unterscheiden sich ihre Methoden und Ziele grundlegend, angetrieben durch die Materialien, die sie behandeln sollen.

Die Notwendigkeit von Geschwindigkeit und Präzision

In der Halbleiterfertigung arbeiten Ingenieure mit unglaublich dünnen Schichten und mikroskopisch kleinen Komponenten. Ein langer, langsamer Erhitzungsprozess würde es Atomen (wie Dotierstoffen, die die elektrische Leitfähigkeit steuern) ermöglichen, zu diffundieren oder sich auszubreiten, was die präzise Architektur des Mikrochips zerstören würde.

RTA löst dieses Problem, indem der gesamte Heiz- und Kühlzyklus in Sekunden oder Minuten abgeschlossen wird. Dies liefert gerade genug Energie, um den gewünschten Effekt zu erzielen – wie die Reparatur von Schäden durch Ionenimplantation – ohne dem Rest der Struktur Zeit zu geben, sich zu verändern.

Der Kontrast beim Erhitzen und Abkühlen

Traditionelles Glühen verwendet einen Ofen, um ein Material stundenlang langsam zu erhitzen, es auf Temperatur zu halten und dann sehr langsam abzukühlen. Dieses langsame Abkühlen ist unerlässlich, um ein weiches, duktiles Endprodukt zu erzeugen.

Schnelles Glühen verwendet hochintensive Lampen, um die Oberfläche eines Wafers fast augenblicklich zu erhitzen. Der Prozess ist so schnell vorbei, dass nur die oberen Schichten signifikant betroffen sind, und die schnelle Abkühlung, die folgt, "fixiert" die gewünschten Änderungen, bevor sie sich ausbreiten können.

Wichtige Kompromisse und Überlegungen

Die Wahl von RTA ist eine bewusste technische Entscheidung mit spezifischen Vorteilen und Herausforderungen.

Der Vorteil: Ein minimiertes thermisches Budget

Der Hauptvorteil von RTA ist die präzise Kontrolle über das thermische Budget – die Gesamtmenge an Wärme, der ein Wafer über die Zeit ausgesetzt ist. Indem dieses Budget extrem niedrig gehalten wird, ermöglicht RTA die Herstellung kleinerer, schnellerer und komplexerer integrierter Schaltkreise, die mit langsamer Ofenheizung unmöglich wären.

Die Herausforderung: Temperaturgleichmäßigkeit

Das Erhitzen eines Wafers von Raumtemperatur auf 1000 °C in wenigen Sekunden stellt eine erhebliche technische Herausforderung dar: die Gewährleistung einer perfekt gleichmäßigen Temperatur über die gesamte Oberfläche. Selbst eine winzige Abweichung von wenigen Grad kann zu inkonsistenter Geräteperformance führen, wodurch die Prozesskontrolle absolut entscheidend wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, schnelles oder traditionelles Glühen zu verwenden, wird ausschließlich durch das Material und das beabsichtigte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf den Materialeigenschaften im Großen liegt, wie z.B. ein großes Stück Stahl weicher und bearbeitbarer zu machen, ist das traditionelle Ofenglühen der richtige und notwendige Prozess.

- Wenn Ihr Hauptaugenmerk auf präziser, schichtspezifischer Modifikation liegt, wie z.B. der Aktivierung von Dotierstoffen in einem Halbleiterwafer ohne Diffusion, ist Rapid Thermal Annealing (RTA) die wesentliche Technik.

Letztendlich geht es bei der Wahl des richtigen thermischen Prozesses darum, die präzise Energiemenge anzuwenden, die erforderlich ist, um ein bestimmtes technisches Ziel zu erreichen, ohne unbeabsichtigte Folgen zu verursachen.

Zusammenfassungstabelle:

| Merkmal | Schnelles Glühen (RTA) | Traditionelles Glühen |

|---|---|---|

| Primäre Anwendung | Halbleiterfertigung, Mikrochip-Herstellung | Behandlung von Massenmaterialien (z.B. Metalle) |

| Heizzeit | Sekunden bis Minuten | Stunden |

| Ziel | Präzise, schichtspezifische Modifikation | Modifikation von Massenmaterialeigenschaften |

| Thermisches Budget | Extrem niedrig | Hoch |

| Hauptvorteil | Verhindert unerwünschte Atomdiffusion | Erzeugt weiche, duktile Materialien |

Bereit, Ihren Halbleiterfertigungsprozess mit präzisen thermischen Lösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich RTA-Systeme, um Ihnen eine überlegene Kontrolle über Ihr thermisches Budget zu ermöglichen und die Geräteleistung zu verbessern. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtigen Werkzeuge für Ihre spezifischen F&E- und Produktionsanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele in der Halbleiterfertigung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die maximale Temperatur für die Pyrolyse? Steuern Sie die Hitze, um Ihr Endprodukt zu optimieren

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Wie funktioniert ein Korundrohr in einem Vakuum-Vertikalrohr-Ofen? Schlüsselrollen beim Dampftransport und bei der Hitzebeständigkeit

- Was sind die Vorteile der Verwendung eines Monel-Legierungs-Rohrreaktors? Gewährleistung hoher Reinheit bei der Graphenfluorierung

- Wozu dient ein Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien erreichen

- Warum wird ein Röhrenofen für die Behandlung von LiCoO2-Dünnschichten benötigt? Entfesseln Sie kristalline Effizienz mit kontrolliertem Sauerstoff

- Was ist die Funktion eines Rohrofens, der hochreines Argon bei der Herstellung von Ni-Al2O3(gamma)-Schaum-Nanokatalysatoren verwendet?

- Was ist die Funktion eines Hochtemperatur-Rohrofens? Simulation von nuklearen Umgebungen für Beschichtungstests