Obwohl die „Rotationsmethode der Extraktion“ kein gängiger Fachbegriff ist, bezieht sie sich fast immer auf die Verwendung eines Drehrohrofens zur thermischen Behandlung von Materialien. Bei dieser Methode werden Materialien kontinuierlich in einen rotierenden, beheizten Zylinder eingeführt, um physikalische oder chemische Veränderungen auszulösen. Dies ist oft ein entscheidender vorbereitender Schritt in einem größeren Prozess, der darauf abzielt, eine wertvolle Komponente aus einem rohen Feststoff zu extrahieren.

Die Rotationsmethode nutzt die hohe Effizienz und die kontrollierte Umgebung eines Drehrohrofens, um Materialien zu erhitzen und Verunreinigungen auszutreiben oder sie für nachfolgende Extraktionsschritte vorzubereiten. Ihr Kernwert liegt in der Fähigkeit, große Materialmengen kontinuierlich mit präziser Kontrolle über Temperatur und atmosphärische Bedingungen zu verarbeiten.

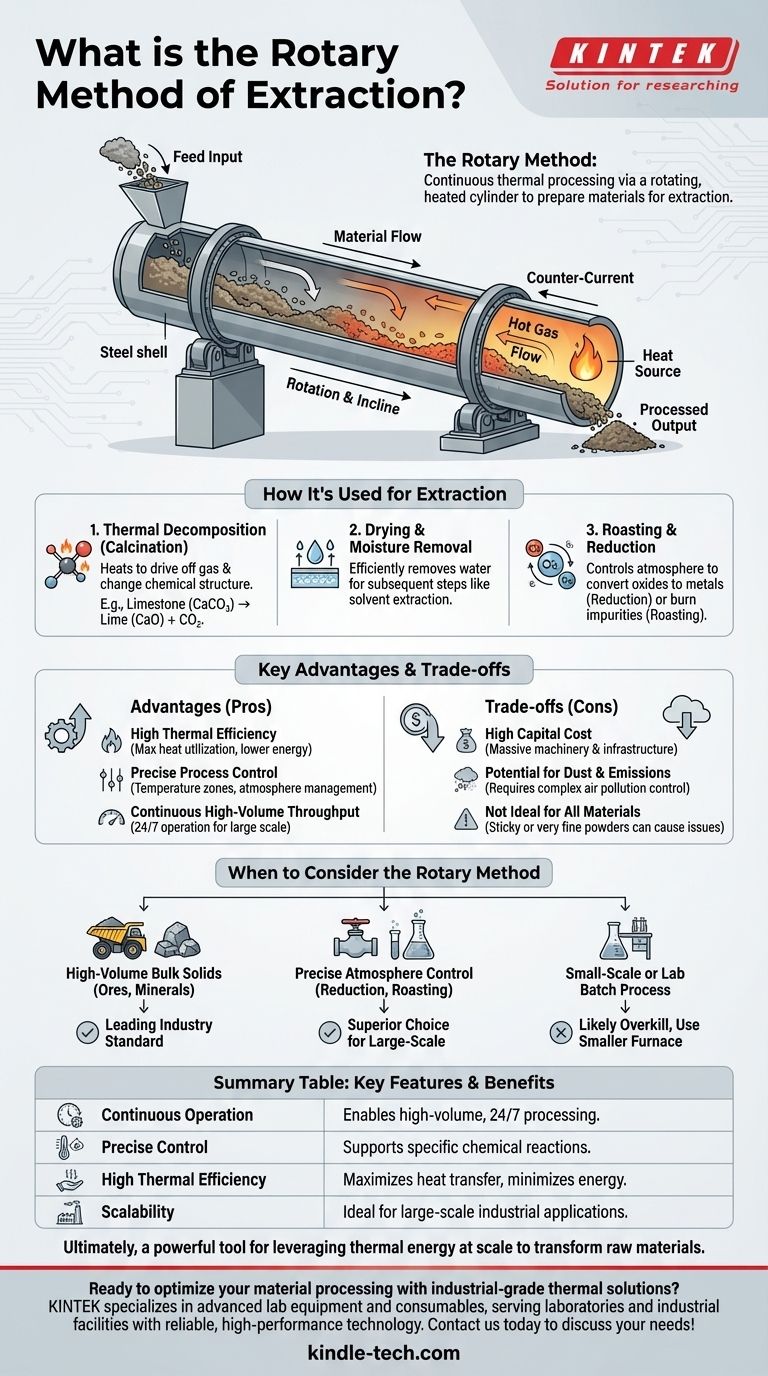

Was ist ein Drehrohrofen?

Ein Drehrohrofen ist ein Industrieofen, der das Herzstück dieser Methode bildet. Das Verständnis seines einfachen, aber leistungsstarken Aufbaus ist der Schlüssel zum Verständnis seiner Funktion.

Das Grundprinzip: Ein rotierender Zylinder

Der Ofen selbst ist ein langer, zylindrischer Stahlmantel, der mit hitzebeständigen Steinen, dem sogenannten Feuerfestmaterial, ausgekleidet ist.

Er ist leicht horizontal geneigt montiert und dreht sich langsam um seine Achse. Das Rohmaterial wird in das obere Ende eingeführt und bewegt sich aufgrund der Drehung und Neigung allmählich zum unteren Ende.

Der Heizmechanismus

Die Wärme wird typischerweise am unteren Ende zugeführt, wodurch ein Gegenstrom entsteht, bei dem sich das Material in die entgegengesetzte Richtung der heißen Gase bewegt.

Dieses Design ist äußerst effizient. Das Material wird direkt durch die Flamme und die heißen Gase sowie durch Strahlung und Wärmeleitung von der heißen Ofenwand erhitzt, was eine gründliche und gleichmäßige Erwärmung gewährleistet.

Materialfluss und Verweilzeit

Die Kombination aus der Drehgeschwindigkeit des Ofens, seinem Neigungswinkel und seiner Länge bestimmt die Verweilzeit – wie lange sich das Material darin aufhält.

Dies ist ein kritischer Parameter, der sorgfältig gesteuert wird, um sicherzustellen, dass die gewünschte chemische Reaktion oder physikalische Veränderung abgeschlossen wird.

Wie diese Methode zur Extraktion eingesetzt wird

Ein Drehrohrofen führt selten die gesamte Extraktion selbst durch. Stattdessen bereitet er das Material so auf, dass eine anschließende Extraktion möglich oder wesentlich effizienter wird.

Thermische Zersetzung (Kalzinierung)

Dies ist eine der häufigsten Anwendungen. Der Ofen erhitzt ein Material, um eine Komponente als Gas auszutreiben, wodurch seine chemische Struktur grundlegend verändert wird.

Beispielsweise wird Kalkstein (Kalziumkarbonat) erhitzt, um Kalk (Kalziumoxid) zu erzeugen, indem Kohlendioxid „extrahiert“ wird. Ebenso werden Erze oft kalziniert, um sie vor einem chemischen Laugschritt aufzubrechen.

Trocknung und Feuchtigkeitsentfernung

Die effiziente Entfernung von Wasser aus einem Material ist oft der erste Schritt eines Prozesses. Drehrohröfen dienen als industrielle Trockner und bereiten Materialien für nachfolgende Schritte wie die Lösungsmittelextraktion vor, bei der das Vorhandensein von Wasser problematisch wäre.

Rösten und Reduktion

Die Fähigkeit, die Atmosphäre im Ofen zu kontrollieren, ist ein erheblicher Vorteil. Durch die Zufuhr spezifischer Gase kann ein Ofen ein reduzierendes Rösten durchführen.

Dieser Prozess nutzt eine reduzierende Atmosphäre (wie eine, die reich an Kohlenmonoxid ist), um Metalloxide in einem Erz direkt in ihre elementare Metallform umzuwandeln, was ein direkter Akt der Extraktion ist. Er kann auch für oxidierende Röstungen verwendet werden, um Verunreinigungen wie Schwefel abzubrennen.

Die wichtigsten Vorteile verstehen

Die von Ihnen gefundenen Verweise heben die Kernstärken hervor, die diese Methode zu einem Eckpfeiler der Schwerindustrie machen.

Hohe thermische Effizienz

Moderne Drehrohröfen sind auf maximale Wärmenutzung ausgelegt. Die wälzende Bewegung setzt ständig neue Materialoberflächen frei und maximiert so die Wärmeübertragung.

In Kombination mit Gegenstrom und fortschrittlicher Isolierung (wie leichten Fasermaterialien) minimiert dieses Design Wärmeverluste und reduziert den Energieverbrauch.

Präzise Prozesskontrolle

Öfen bieten eine außergewöhnliche Kontrolle über die Verarbeitungsumgebung. Bediener können entlang der Länge des Ofens mehrere Temperaturzonen steuern.

Darüber hinaus ermöglicht die abgedichtete Bauweise eine präzise Steuerung der inneren Atmosphäre, was je nach dem spezifischen chemischen Prozess oxidierende, neutrale oder reduzierende Bedingungen ermöglicht.

Kontinuierlicher Durchsatz bei hohem Volumen

Im Gegensatz zu einem Batch-Ofen, bei dem man eine Charge nach der anderen beschickt, erhitzt und entleert, arbeitet ein Drehrohrofen kontinuierlich.

Das Material wird ständig an einem Ende zugeführt und am anderen Ende ausgetragen, was ihn ideal für den großtechnischen 24/7-Betrieb in Bergbau, Zementproduktion und chemischer Verarbeitung macht.

Die Kompromisse verstehen

Keine Technologie ist eine universelle Lösung. Die Leistungsfähigkeit eines Drehrohrofens bringt erhebliche Überlegungen mit sich.

Hohe Investitionskosten

Drehrohröfen sind massive, komplexe Maschinen. Die anfängliche Investition für den Ofen und seine unterstützende Infrastruktur (Beschickungssysteme, Kraftstoffversorgung, Emissionskontrolle) ist beträchtlich.

Potenzial für Staub und Emissionen

Die wälzende Bewegung, die die Wärmeübertragung so effizient macht, kann auch bei feinen oder brüchigen Materialien erheblichen Staub erzeugen. Dies erfordert komplexe und kostspielige Luftreinhaltungssysteme zur Erfassung von Staub und zur Behandlung von Abgasen.

Nicht für alle Materialien geeignet

Materialien, die sehr klebrig sind, können sich an der Innenseite des Ofens ablagern, was den Fluss und die Wärmeübertragung stört. Extrem feine Pulver können vom Gasstrom mitgerissen werden und den Ofen zu schnell verlassen.

Wann sollte die Rotationsmethode in Betracht gezogen werden

Die Entscheidung für den Einsatz eines Drehrohrofens hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Wärmebehandlung von Schüttgütern wie Erzen, Mineralien oder Kalkstein liegt: Der Drehrohrofen ist aufgrund seiner Effizienz und seines kontinuierlichen Betriebs ein führender Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der präzisen Atmosphärenkontrolle für chemische Reaktionen wie Reduktion oder Rösten liegt: Die hervorragende Abdichtung und Gasführung eines modernen Drehrohrofens machen ihn zur überlegenen Wahl für die Großproduktion.

- Wenn Ihr Hauptaugenmerk auf einem Klein- oder Labor-Batch-Prozess liegt: Ein Drehrohrofen ist wahrscheinlich überdimensioniert; ein kleinerer stationärer Ofen oder eine andere Heizmethode wäre angemessener und kosteneffizienter.

Letztendlich ist die „Rotationsmethode“ ein leistungsstarkes industrielles Werkzeug zur Nutzung thermischer Energie im großen Maßstab, das Rohstoffe in wertvolle Zwischen- oder Endprodukte umwandelt.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Kontinuierlicher Betrieb | Ermöglicht die Verarbeitung von Schüttgütern mit hohem Volumen rund um die Uhr |

| Präzise Temperatur- und Atmosphärenkontrolle | Unterstützt spezifische chemische Reaktionen wie Reduktion oder Kalzinierung |

| Hohe thermische Effizienz | Maximiert die Wärmeübertragung und minimiert den Energieverbrauch |

| Skalierbarkeit | Ideal für großtechnische Anwendungen im Bergbau und in der chemischen Verarbeitung |

Sind Sie bereit, Ihre Materialverarbeitung mit industriellen Wärmelösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und beliefert Labore und Industrieanlagen mit zuverlässiger, Hochleistungstechnologie. Egal, ob Sie von der Laborforschung skalieren oder robuste Ausrüstung für die kontinuierliche Produktion benötigen, unsere Expertise gewährleistet präzise Kontrolle, Effizienz und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Extraktions- und Verarbeitungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was sind die Nachteile der Verwendung von Graphit? Wesentliche Einschränkungen in High-Tech-Anwendungen

- Warum wird beim Trocknen der Imprägnierung ein Rührgerät verwendet? Gewährleistung der Katalysatoraktivität und -stabilität

- Wie wird Spark Plasma Sintering (Funkenplasmagesintert) auch genannt? FAST für fortschrittliche Materialien erschließen

- Was sind die vier verschiedenen Arten der Wärmebehandlung für Metalle? Ein Leitfaden zu Glühen, Härten, Anlassen und Einsatzhärten

- Was sind die Vorteile der Pyrolyse von Kunststoff? Wert aus Abfall für eine Kreislaufwirtschaft erschließen

- Was sind einige positive und negative Umweltauswirkungen der Nutzung von Biomasse? Ein ausgewogener Blick auf eine erneuerbare Energiequelle

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Warum sind ein Labor-Vakuumtrockenschrank oder ein Hochvakuumverteiler für zurückgewonnene Monomere und Katalysatoren unerlässlich?