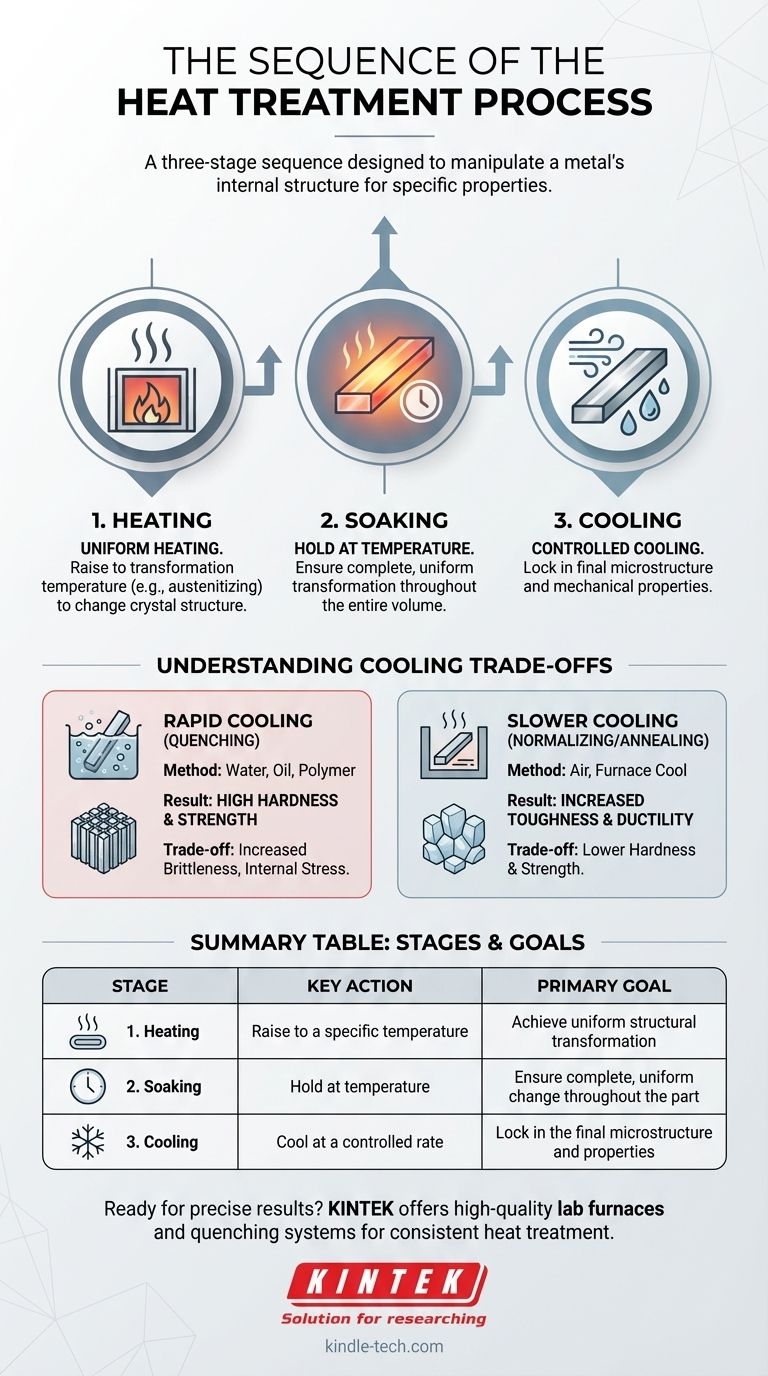

Im Kern besteht der Wärmebehandlungsprozess aus drei unterschiedlichen, aufeinanderfolgenden Stufen, die darauf abzielen, die innere Struktur eines Metalls zu manipulieren. Die universell anerkannte Reihenfolge ist das Erhitzen des Materials auf eine bestimmte Temperatur, das Halten bei dieser Temperatur für eine festgelegte Dauer und schließlich das kontrollierte Abkühlen zurück auf Raumtemperatur.

Der gesamte Zweck dieser dreistufigen Sequenz – Erhitzen, Halten und Abkühlen – besteht darin, die mikroskopische Kristallstruktur eines Metalls gezielt zu verändern, um spezifische, vorhersagbare mechanische Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen.

Die drei grundlegenden Stufen der Wärmebehandlung

Jede Stufe im Wärmebehandlungsprozess erfüllt eine einzigartige und entscheidende Funktion. Der Erfolg des Endergebnisses hängt von der präzisen Kontrolle der Variablen in jeder der drei Phasen ab.

Stufe 1: Erhitzen – Die Bühne für die Veränderung bereiten

Der Prozess beginnt mit dem gleichmäßigen Erhitzen des Metalls oder der Legierung. Das Hauptziel ist es, die innere Struktur des Materials auf eine bestimmte Transformationstemperatur zu bringen.

Bei vielen gängigen Stählen wird dies als Austenitisierungstemperatur bezeichnet, bei der sich die Kristallstruktur in eine Phase namens Austenit umwandelt, die in der Lage ist, Kohlenstoff zu lösen. Auch die Aufheizgeschwindigkeit ist ein kritischer Faktor, da zu schnelles Erhitzen zu thermischen Spannungen und Rissen führen kann, insbesondere bei komplexen Formen.

Stufe 2: Halten – Eine vollständige Umwandlung sicherstellen

Sobald die Zieltemperatur erreicht ist, wird das Material für einen vorher festgelegten Zeitraum dort gehalten. Diese Stufe wird als Halten (oder Austenitisieren) bezeichnet.

Der Zweck des Haltens besteht darin, sicherzustellen, dass die gewünschte strukturelle Umwandlung gleichmäßig im gesamten Volumen des Teils, von der Oberfläche bis zum Kern, stattfindet. Die Haltezeit hängt stark von der Legierungsart, der Querschnittsdicke des Bauteils und dem Ausgangszustand des Materials ab.

Stufe 3: Abkühlen – Die endgültigen Eigenschaften fixieren

Die letzte und oft kritischste Stufe ist das Abkühlen. Die Geschwindigkeit, mit der das Material von der Halte-Temperatur abgekühlt wird, bestimmt direkt die endgültige Mikrostruktur und damit seine mechanischen Eigenschaften.

Dieses kontrollierte Abkühlen „fixiert“ eine bestimmte Kristallstruktur. Die Methode und Geschwindigkeit des Abkühlens werden gezielt gewählt, um die gewünschte Balance zwischen Härte, Festigkeit und Duktilität zu erzeugen.

Die Kompromisse beim Abkühlen verstehen

Die Abkühlphase ist kein Einheitsverfahren. Die Wahl der Kühlmethode beinhaltet erhebliche Kompromisse, die die endgültigen Leistungseigenschaften des Metalls bestimmen.

Schnelles Abkühlen (Abschrecken)

Abschrecken beinhaltet das sehr schnelle Abkühlen des Materials durch Eintauchen in ein Medium wie Wasser, Öl oder eine Polymerlösung.

Dieses schnelle Abkühlen fängt die umgewandelte Struktur ein (z. B. die Bildung von Martensit in Stahl) und führt zu extrem hoher Härte und Festigkeit. Der große Nachteil ist jedoch eine erhebliche Zunahme der Sprödigkeit und hohe innere Spannungen, die das Teil anfällig für Risse machen können.

Langsamereres Abkühlen (Normalisieren oder Glühen)

Langsamere Abkühlmethoden, wie das Abkühlen des Teils in stehender Luft (Normalisieren) oder das sehr langsame Abkühlen in einem Ofen (Glühen), führen zu unterschiedlichen Ergebnissen.

Diese Methoden führen zu weicheren, duktileren Mikrostrukturen. Der Vorteil ist eine deutlich reduzierte innere Spannung und erhöhte Zähigkeit, der Nachteil ist jedoch eine geringere Härte und Zugfestigkeit im Vergleich zu einem abgeschreckten Teil.

Wie man dies auf Ihr Ziel anwendet

Ihr gewünschtes Ergebnis bestimmt, wie Sie die Variablen in diesem dreistufigen Prozess, insbesondere die Abkühlrate, steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie benötigen eine sehr schnelle Abkühlrate, die durch Abschrecken erreicht wird.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus guter Festigkeit und Zähigkeit liegt: Eine moderatere Abkühlrate, wie das Abkühlen in Luft (Normalisieren), ist die geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Duktilität und Bearbeitbarkeit liegt: Sie benötigen eine sehr langsame, kontrollierte Abkühlrate, die typischerweise durch Ofenabkühlung (Glühen) erreicht wird.

Letztendlich geht es beim Beherrschen der Wärmebehandlung darum zu verstehen, wie diese grundlegende Sequenz manipuliert werden kann, um ein Material herzustellen, das perfekt für seine beabsichtigte Anwendung geeignet ist.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Erhitzen | Auf eine bestimmte Temperatur erhöhen | Gleichmäßige strukturelle Umwandlung erreichen |

| 2. Halten | Auf Temperatur halten | Vollständige, gleichmäßige Veränderung im gesamten Teil sicherstellen |

| 3. Abkühlen | Mit kontrollierter Rate abkühlen | Die endgültige Mikrostruktur und Eigenschaften fixieren |

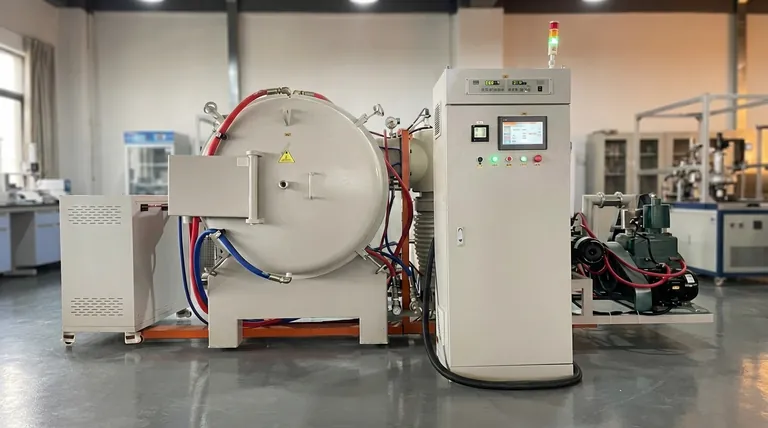

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? Die richtige Ausrüstung ist entscheidend für die Steuerung jeder Stufe der Wärmebehandlungssequenz. KINTEK ist spezialisiert auf hochwertige Laboröfen und Abschrecksysteme, die genau die Heiz-, Halte- und Abkühlraten liefern, die Sie für konsistente, reproduzierbare Ergebnisse benötigen. Ob Ihr Ziel maximale Härte, verbesserte Zähigkeit oder erhöhte Duktilität ist, unsere Lösungen sind auf Ihren Erfolg ausgelegt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist der Vorteil des Ofenlötens? Erzielen Sie starke, saubere Verbindungen mit minimaler Verformung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.