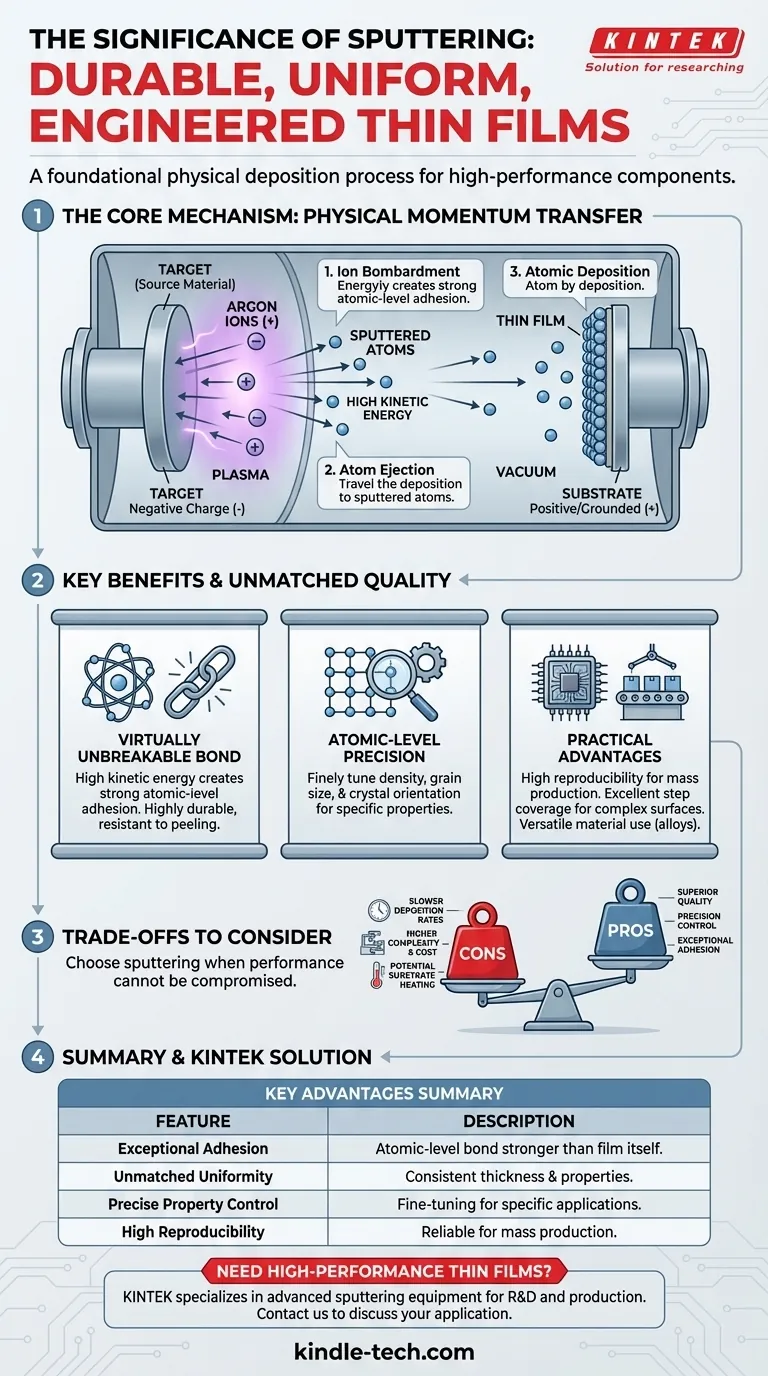

Die Bedeutung des Sputterns liegt in seiner Fähigkeit, außergewöhnlich haltbare, gleichmäßige und präzise konstruierte Dünnschichten zu erzeugen. Es ist ein physikalischer Abscheidungsprozess, bei dem Atome aus einem Targetmaterial ausgestoßen und auf einem Substrat abgeschieden werden, wodurch eine Bindung auf atomarer Ebene entsteht, die für die Herstellung von Hochleistungskomponenten in Branchen von Halbleitern bis hin zur Optik von grundlegender Bedeutung ist.

Sputtern ist nicht nur eine Beschichtungstechnik; es ist ein grundlegender Prozess für den Aufbau von Materialien von Grund auf atomar. Seine wahre Bedeutung liegt darin, eine unvergleichliche Kontrolle über die Eigenschaften einer Schicht zu bieten und eine Bindung mit dem Substrat zu schaffen, die oft stärker und zuverlässiger ist als bei jeder anderen Abscheidungsmethode.

Wie Sputtern eine unübertroffene Schichtqualität erreicht

Um zu verstehen, warum Sputtern so wichtig ist, müssen wir uns zunächst seinen zugrunde liegenden Mechanismus ansehen. Im Gegensatz zu chemischen oder thermischen Prozessen ist Sputtern ein rein physikalisches Phänomen, das deutliche Vorteile bietet.

Der Kernmechanismus: Physikalisch übertragener Impuls

Das Sputtern beginnt in einer Vakuumkammer, die mit einem Inertgas wie Argon gefüllt ist. Eine Hochspannung wird auf das Quellmaterial (das Target) angelegt, wodurch das Gas ein Plasma bildet.

Positiv geladene Argonionen aus dem Plasma werden mit immenser Kraft auf das negativ geladene Target beschleunigt. Diese energiereiche Kollision stößt physikalisch Atome aus dem Target heraus oder „sputtert“ sie ab.

Diese ausgestoßenen Atome wandern durch das Vakuum und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht eine Dünnschicht aufgebaut wird.

Erzeugung einer „nahezu unzerbrechlichen“ Bindung

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat auf. Diese Energie ermöglicht es ihnen, eine unglaublich starke, dichte Bindung auf atomarer Ebene einzugehen.

Dieser Prozess erzeugt eine starke Haftung zwischen der Schicht und dem Substrat, die nahezu unzerbrechlich ist. Das Ergebnis ist eine Beschichtung, die äußerst haltbar und resistent gegen Abblättern oder Absplittern ist.

Erreichen atomarer Präzision

Da Sputtern ein hochgradig steuerbarer physikalischer Prozess ist, ermöglicht er eine präzise Steuerung der Eigenschaften der Endschicht.

Ingenieure können die Dichte, Korngröße und kristalline Orientierung der Schicht fein abstimmen, indem sie Parameter wie Gasdruck und Leistung anpassen. Dieses Maß an Kontrolle ist entscheidend für die Herstellung von Materialien mit spezifischen elektrischen, optischen oder schützenden Eigenschaften.

Die praktischen Vorteile in der Fertigung

Die physikalischen Prinzipien des Sputterns führen direkt zu spürbaren Vorteilen für industrielle und wissenschaftliche Anwendungen und machen es zu einer hochgradig reproduzierbaren und vielseitigen Technik.

Hohe Reproduzierbarkeit für die Massenproduktion

Sputteranlagen bieten eine ausgezeichnete Kontrolle über die Abscheidungsraten und die Schichtdicke. Diese Wiederholbarkeit, kombiniert mit der geringen Häufigkeit des Targetwechsels, macht den Prozess äußerst zuverlässig und massenproduktionstauglich.

Vielseitigkeit bei Materialien

Der Prozess ist nicht auf reine Elemente beschränkt. Legierungsschichten können durch die Verwendung von Legierungstargets oder mehreren Targets gleichzeitig abgeschieden werden, was die Herstellung von Materialien mit maßgeschneiderten Eigenschaften ermöglicht, die auf andere Weise schwer herzustellen wären.

Ausgezeichnete Schichtabdeckung (Step Coverage)

Die gesputterten Atome lagern sich aus verschiedenen Winkeln auf dem Substrat ab, wodurch sie komplexe, nicht ebene Oberflächen gleichmäßig beschichten können. Diese ausgezeichnete Schichtabdeckung ist entscheidend für die Herstellung von Mikroelektronik und anderen komplizierten Komponenten.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Obwohl Sputtern eine überlegene Schichtqualität bietet, sind seine Vorteile mit bestimmten Kompromissen verbunden, die berücksichtigt werden müssen.

Langsamere Abscheidungsraten

Im Vergleich zu Methoden wie der thermischen Verdampfung ist das Sputtern oft ein langsamerer Prozess. Die Materialabscheidungsrate ist typischerweise geringer, was die Prozesszeit für sehr dicke Schichten verlängern kann.

Höhere Gerätekomplexität

Sputteranlagen erfordern hochentwickelte Geräte, einschließlich Vakuumkammern, Hochspannungsnetzteile und präzise Gasmanagementsysteme. Dies führt zu höheren Anfangsinvestitionen und betrieblicher Komplexität als bei einfacheren Beschichtungstechniken.

Potenzielle Substraterwärmung

Der ständige Beschuss mit energiereichen Teilchen kann eine erhebliche Menge an Wärme auf das Substrat übertragen. Dies kann ein begrenzender Faktor sein, wenn wärmeempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden, und erfordert möglicherweise zusätzliche Kühlsysteme.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften des Endprodukts ab. Sputtern ist die definitive Wahl, wenn die Leistung keine Kompromisse eingehen darf.

- Wenn Ihr Hauptaugenmerk auf Schichthaltbarkeit und Haftung liegt: Sputtern ist aufgrund seines energiereichen, physikalischen Bindungsprozesses, der eine außergewöhnlich starke Grenzfläche schafft, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle der Schichteigenschaften liegt: Der Sputterprozess bietet eine unübertroffene Kontrolle über Faktoren wie Dichte, Gleichmäßigkeit und Kristallstruktur.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Abscheidung für weniger anspruchsvolle Anwendungen liegt: Sie sollten andere Methoden wie die thermische Verdampfung in Betracht ziehen und dabei Kompromisse bei der Schichtdichte und Haftung eingehen.

Letztendlich liegt die Bedeutung des Sputterns in seiner Fähigkeit, Hochleistungsschichten mit einem Maß an Qualität und Kontrolle aufzubauen, das für die moderne Technologie grundlegend ist.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Außergewöhnliche Haftung | Erzeugt eine atomare Bindung, die stärker ist als die Schicht selbst und ein Abblättern verhindert. |

| Unübertroffene Gleichmäßigkeit | Scheidet Atome gleichmäßig ab, um eine hochkonsistente Schichtdicke und -eigenschaften zu gewährleisten. |

| Präzise Kontrolle der Eigenschaften | Ermöglicht die Feinabstimmung von Dichte, Korngröße und Struktur für spezifische Anwendungen. |

| Hohe Reproduzierbarkeit | Ideal für die Massenproduktion mit zuverlässigen, wiederholbaren Ergebnissen. |

| Vielseitige Materialverwendung | Kann reine Metalle, Legierungen und Verbindungen von verschiedenen Targets abscheiden. |

Müssen Sie eine Hochleistungs-Dünnschicht abscheiden?

Wenn Ihr Projekt eine Beschichtung mit überlegener Haftung, präziser Kontrolle und außergewöhnlicher Haltbarkeit erfordert, ist Sputtern die definitive Lösung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Sputteranlagen und Verbrauchsmaterialien, die auf die anspruchsvollen Bedürfnisse von F&E- und Produktionslaboren zugeschnitten sind.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Systems helfen, um die für Ihren Erfolg entscheidenden Materialeigenschaften zu erzielen.

Kontaktieren Sie KINTALK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung