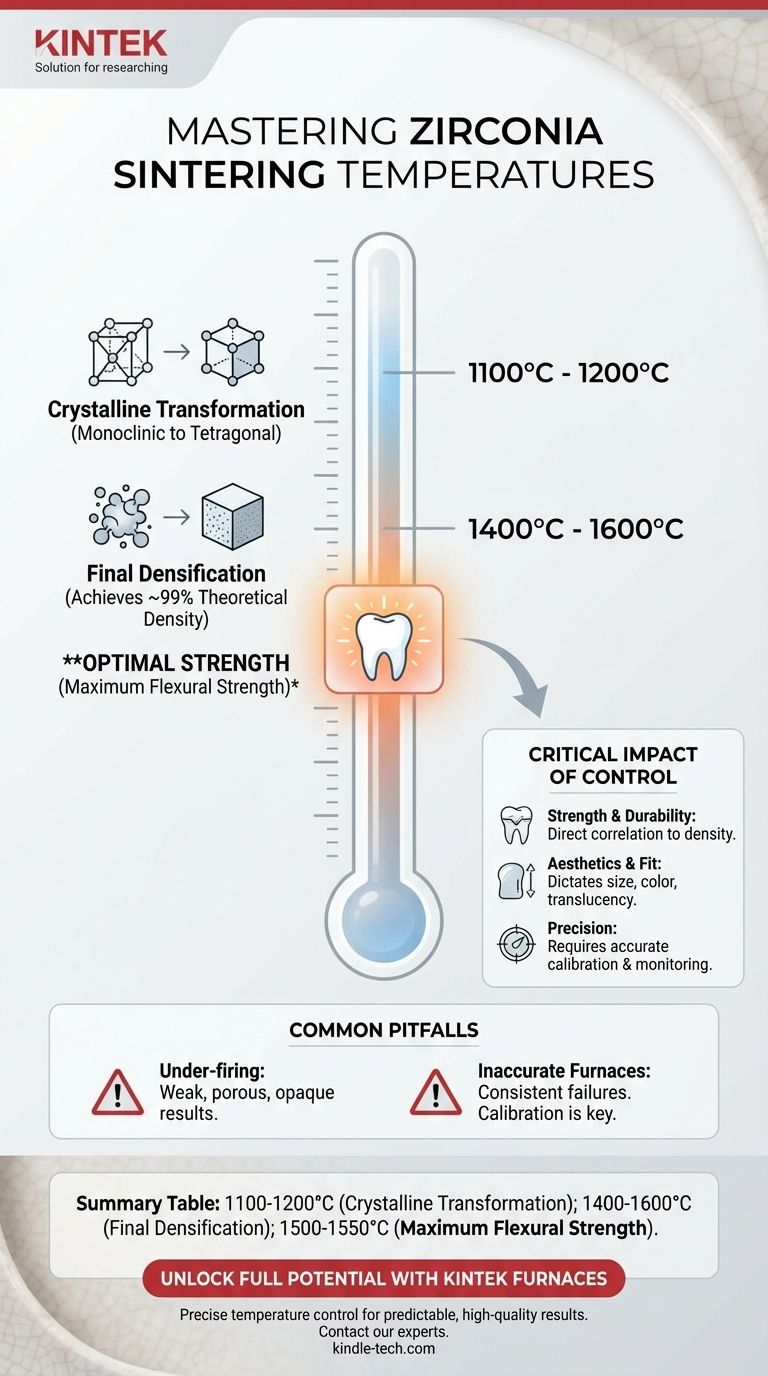

Die typische Sintertemperatur für dentales Zirkonoxid liegt zwischen 1400°C und 1600°C. Obwohl das Material seine entscheidende kristalline Umwandlung erst bei etwa 1100°C beginnt, ist dieser höhere Temperaturbereich erforderlich, um die für den klinischen Einsatz notwendige Enddichte und Festigkeit zu erreichen. Für maximale mechanische Festigkeit deuten Studien auf einen optimalen Bereich zwischen 1500°C und 1550°C hin.

Die spezifische Sintertemperatur ist keine einzelne universelle Zahl, sondern ein kritischer Prozessparameter. Die genaue Temperatur bestimmt direkt die endgültige Festigkeit, Dichte, Größe und Farbe der Zirkonoxidrestauration, weshalb die strikte Einhaltung des Herstellerprotokolls für vorhersagbare, qualitativ hochwertige Ergebnisse unerlässlich ist.

Warum die Temperatur mehr als nur eine Zahl ist

Das Verständnis des Sinterprozesses zeigt, warum eine präzise Temperaturkontrolle für die endgültige Qualität jeder Zirkonoxidkomponente von grundlegender Bedeutung ist. Es handelt sich um einen mehrstufigen Prozess, bei dem die Hitze kritische physikalische Veränderungen bewirkt.

Die kristalline Umwandlung

Zirkonoxid durchläuft bei etwa 1100°C bis 1200°C eine Phasenumwandlung von einer monoklinen in eine tetragonale Kristallstruktur. Diese Veränderung ist der erste Schritt zur Entwicklung seiner wünschenswerten mechanischen Eigenschaften.

Erreichen der maximalen Dichte

Das Hauptziel des Sinterns bei höheren Temperaturen – zwischen 1400°C und 1600°C – ist die Verdichtung. In dieser Phase verschmelzen die einzelnen Zirkonoxidpartikel miteinander, wodurch die Poren zwischen ihnen beseitigt werden und die Komponente auf ihren endgültigen, hochdichten Zustand schrumpft.

Durch korrektes Sintern kann eine Dichte von nahezu 99 % des theoretischen Maximums erreicht werden, was die Grundlage für die außergewöhnliche Festigkeit von Zirkonoxid bildet.

Optimierung der mechanischen Festigkeit

Obwohl der breite Bereich effektiv ist, zeigen Untersuchungen, dass das Brennen in einem engeren Fenster von 1500°C bis 1550°C oft die absolut höchste Biegefestigkeit ergibt. Dies ist das Ziel für Hochbeanspruchungsanwendungen, bei denen die Leistung oberste Priorität hat.

Der kritische Einfluss der Temperaturkontrolle

Geringfügige Abweichungen vom idealen Sinterzyklus können erhebliche Auswirkungen haben. Die Detailarbeit und Sorgfalt, die in die Herstellung einer Restauration investiert wurden, können durch einen schlecht kontrollierten Ofen zunichtegemacht werden.

Auswirkung auf Festigkeit und Haltbarkeit

Die Temperatur korreliert direkt mit der Dichte. Wenn die Ofentemperatur zu niedrig oder die Zeit zu kurz ist, wird das Sintern unvollständig sein, was zu einem porösen, schwächeren Material führt, das anfällig für vorzeitiges Versagen ist.

Auswirkung auf Ästhetik und Passform

Die Sintertemperatur bestimmt auch die endgültige Größe, Farbe und Transluzenz der Restauration. Inkonsistente Erwärmung kann zu Restaurationen führen, die nicht dem gewünschten Farbton entsprechen oder aufgrund des falschen Schrumpfens nicht richtig passen.

Die Rolle präziser Messung

Professionelle Sinteröfen verwenden eine Kombination aus elektronischen Temperaturreglern und Thermoelementen, um Genauigkeit zu gewährleisten. Eine regelmäßige Kalibrierung ist entscheidend, um sicherzustellen, dass die angezeigte Temperatur die tatsächliche Temperatur im Inneren der Kammer ist.

Häufige Fallstricke, die es zu vermeiden gilt

Um ein erfolgreiches Ergebnis zu erzielen, müssen häufige Fehler im Zusammenhang mit dem Temperaturmanagement vermieden werden. Der Unterschied zwischen einer perfekten Restauration und einem Fehlschlag liegen oft nur wenige Grad.

Das Problem des Unterbrennens

Dies ist die häufigste Falle. Eine unzureichende Temperatur führt nicht zu einer vollständigen Verdichtung, wodurch das Zirkonoxid schwach, porös und opak bleibt. Das Material weist dann einfach nicht die für seine beabsichtigte Funktion erforderlichen physikalischen Eigenschaften auf.

Das Risiko ungenauer Öfen

Ein nicht korrekt kalibrierter Ofen ist eine Hauptfehlerquelle. Ein Ofen, der 1530°C anzeigt, aber tatsächlich bei 1480°C arbeitet, liefert konstant schwächere Ergebnisse als erwartet, was zu frustrierenden und kostspieligen Fehlschlägen führt.

Das Herstellerprotokoll ist vorrangig

Verschiedene Zirkonoxidformulierungen (z. B. hochfest vs. hochtransluzent) haben einzigartige Sinterprotokolle, die vom Hersteller angegeben werden. Es gibt keine Einheitsgröße für die Temperatur. Die Verwendung eines generischen Zyklus für ein Spezialmaterial ist ein garantierter Weg, dessen Qualität zu beeinträchtigen.

Anwendung auf Ihren Prozess

Ihr ideales Temperaturziel hängt von Ihren spezifischen Zielen für die Restauration ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Zielen Sie auf den Bereich von 1500°C bis 1550°C ab, aber nur, wenn dies mit den spezifischen Anweisungen für den verwendeten Zirkonoxid-Rohling übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Konsistenz liegt: Priorisieren Sie die exakte Duplizierung des vom Hersteller empfohlenen Temperaturzyklus bei jeder einzelnen Anwendung, da dies eine vorhersagbare Farbe, Transluzenz und Schrumpfung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf zuverlässigen und wiederholbaren Ergebnissen liegt: Machen Sie die Ofenkalibrierung und die strikte Einhaltung der materialspezifischen Anweisungen zu Ihren obersten Prioritäten.

Die Beherrschung der Sintertemperatur ist der Schlüssel zur Ausschöpfung des vollen Potenzials von Zirkonoxid sowohl in Bezug auf Leistung als auch auf Ästhetik.

Zusammenfassungstabelle:

| Temperaturbereich | Hauptergebnis | Wichtige Überlegung |

|---|---|---|

| 1100°C - 1200°C | Kristalline Umwandlung | Erste Phasenänderung zur tetragonalen Struktur. |

| 1400°C - 1600°C | Endgültige Verdichtung | Erreicht nahezu 99 % der theoretischen Dichte. |

| 1500°C - 1550°C | Maximale Biegefestigkeit | Optimaler Bereich für Hochbeanspruchungsanwendungen. |

Schöpfen Sie das volle Potenzial Ihrer Zirkonoxidrestaurationen aus

Eine präzise Temperaturkontrolle ist nicht verhandelbar, um die Festigkeit, Passform und Ästhetik zu erreichen, die Ihre Patienten verdienen. KINTEK ist spezialisiert auf hochleistungsfähige Labor-Sinteröfen und bietet die Genauigkeit und Zuverlässigkeit, die zahntechnische Labore für jedes Mal vorhersagbare, qualitativ hochwertige Ergebnisse benötigen.

Bereit für perfektes Sintern? Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihre spezifischen Zirkonoxidmaterialien und Arbeitsabläufe zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Brenntemperatur von Dental-Keramiken? Ein Leitfaden zur präzisen thermischen Verarbeitung

- Wie beeinflusst die Brenntemperatur Keramiken? Meistern Sie den Schlüssel zu perfekter Festigkeit und Ästhetik

- Was sind einige gängige Merkmale moderner Dentalpressöfen? Steigern Sie die Laboreffizienz mit intelligenter Technologie

- Was ist die häufigste Versagensart, die mit Keramik-Zahnimplantaten verbunden ist? Das Verständnis des Frakturrisikos

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Wie hoch ist die Sintertemperatur für Zirkonoxid? Entfesseln Sie maximale Festigkeit und Ästhetik

- Was bedeutet Zirkonoxid-Sintern? Der Schlüssel zur Umwandlung von Zirkonoxid in eine hochfeste Keramik

- Wie wird Zirkonoxid gesintert? Ein Leitfaden für den Hochtemperatur-Umwandlungsprozess