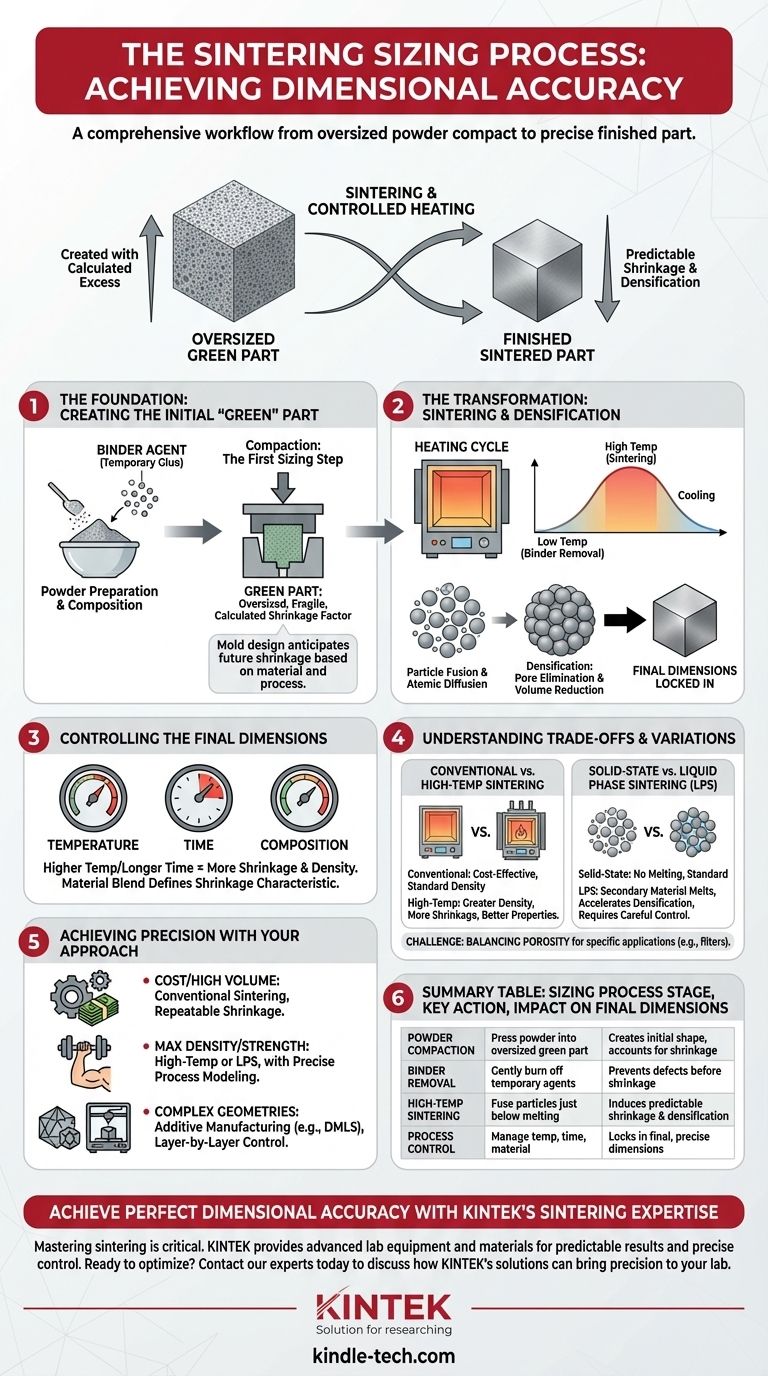

Beim Sintern ist der Sizing-Prozess keine einzelne Aktion, sondern ein umfassender Arbeitsablauf, der darauf abzielt, ein fertiges Teil mit präzisen Abmessungen herzustellen. Er beginnt mit der mechanischen Formgebung eines überdimensionierten Bauteils aus Pulver und endet mit einem kontrollierten Heizzyklus, bei dem das Teil vorhersehbar auf seine endgültige Zielgröße schrumpft. Dieses Management der Schrumpfung ist die zentrale Herausforderung und das Ziel des Sizings.

Die Kernherausforderung beim Sintern ist das Erreichen von Maßgenauigkeit. Die Lösung ist eine zweiteilige Strategie: Erstens, die Erstellung einer überdimensionierten, vorläufigen Form, die als "Grünling" bezeichnet wird, und zweitens, die Verwendung eines präzise gesteuerten Heizprozesses, um eine vorhersehbare Schrumpfung zu induzieren, die das Teil auf seine endgültigen, spezifizierten Abmessungen verdichtet.

Die Grundlage: Erstellung des anfänglichen "Grünlings"

Der Weg zu einem fertigen Sinterbauteil beginnt mit der Erstellung eines zerbrechlichen, überdimensionierten Vorläufers. Die Genauigkeit dieser Anfangsphase ist grundlegend für die Genauigkeit des Endprodukts.

Pulveraufbereitung und -zusammensetzung

Bevor die Formgebung erfolgt, wird das primäre Materialpulver gemischt. Diese Mischung enthält oft Legierungselemente, um die gewünschten mechanischen Eigenschaften zu erreichen, und ein temporäres Bindemittel.

Das Bindemittel, typischerweise ein Wachs oder Polymer, fungiert als temporärer Klebstoff. Sein einziger Zweck ist es, die losen Pulverpartikel in den Anfangsphasen in einer kohäsiven Form zusammenzuhalten.

Verdichtung: Der erste Sizing-Schritt

Dies ist die erste kritische Sizing-Phase. Die vorbereitete Pulvermischung wird in eine Matrize oder Formhöhlung geladen, die die gewünschte Form des Teils widerspiegelt, aber absichtlich überdimensioniert ist.

Anschließend wird hoher Druck ausgeübt, der das Pulver zu einer festen, wenn auch zerbrechlichen Form verdichtet. Dieses komprimierte Bauteil wird als "Grünling" bezeichnet. Es hat die Grundform, aber es fehlt ihm die Festigkeit und Dichte des Endprodukts.

Die Rolle des überdimensionierten Designs

Die Form für den Grünling ist so konstruiert, dass sie die später auftretende Schrumpfung berücksichtigt. Die Berechnung dieses Schrumpfungsfaktors ist ein Schlüsselaspekt des Sinterdesigns und basiert auf der spezifischen Materialzusammensetzung und den Prozessparametern.

Die Transformation: Sintern und Verdichtung

Der Grünling wird dann in einen Sinterofen gebracht, wo Wärme ihn von einem zerbrechlichen Kompakt in einen dichten, einheitlichen Festkörper umwandelt. Hier werden die endgültigen Abmessungen festgelegt.

Der Heizzyklus: Vom Grünling zum Festkörper

Der Prozess beginnt mit einer Niedertemperaturphase, um das während der Verdichtung verwendete Bindemittel langsam auszubrennen oder zu verdampfen. Dies muss sorgfältig erfolgen, um Defekte im Teil zu vermeiden.

Nachdem das Bindemittel entfernt wurde, wird die Temperatur auf knapp unter den Schmelzpunkt des Primärmaterials erhöht. Diese hohe Hitze wird für eine bestimmte Dauer aufrechterhalten.

Der Mechanismus von Schrumpfung und Verdichtung

Bei dieser erhöhten Temperatur beginnen die einzelnen Pulverpartikel an ihren Kontaktpunkten zu verschmelzen. Diese atomare Diffusion über die Partikelgrenzen hinweg schließt die mikroskopischen Lücken oder Porosität zwischen ihnen.

Wenn diese Poren eliminiert werden, erfährt das Teil eine Verdichtung und wird dichter. Diese Reduzierung des internen Volumens führt dazu, dass das gesamte Bauteil kontrolliert und vorhersehbar schrumpft.

Kontrolle der Endabmessungen

Die endgültige Größe des Bauteils wird durch drei Hauptfaktoren bestimmt: Temperatur, Zeit und Zusammensetzung. Höhere Temperaturen oder längere Verweilzeiten im Ofen führen im Allgemeinen zu mehr Schrumpfung und höherer Dichte. Die Materialmischung selbst hat auch eine vordefinierte Schrumpfungscharakteristik.

Verständnis der Kompromisse und Variationen

Nicht alle Sinterprozesse sind gleich. Die gewählte Technik beeinflusst direkt Schrumpfung, Dichte und die endgültigen Eigenschaften des Bauteils und stellt eine Reihe von technischen Kompromissen dar.

Konventionelles vs. Hochtemperatur-Sintern

Konventionelles Sintern ist eine kostengünstige und weit verbreitete Methode. Hochtemperatur-Sintern kann jedoch eine höhere Dichte und überlegene mechanische Eigenschaften durch weitere Reduzierung der Porosität erreichen. Der Kompromiss ist, dass es typischerweise zu mehr Schrumpfung kommt, die präzise gemanagt werden muss.

Festphasen- vs. Flüssigphasen-Sintern (LPS)

Beim standardmäßigen Festphasen-Sintern verschmelzen Partikel ohne zu schmelzen. Beim Flüssigphasen-Sintern (LPS) wird ein sekundäres Material mit einem niedrigeren Schmelzpunkt in die Pulvermischung aufgenommen. Dieses Material schmilzt und fließt in die Lücken zwischen den festen Primärpartikeln, wodurch die Verdichtung dramatisch beschleunigt wird.

Obwohl LPS sehr dichte Teile schnell produzieren kann, kann es auch die endgültigen Materialeigenschaften verändern und erfordert eine sorgfältige Kontrolle, um den Flüssigkeitsfluss und potenzielle Teilverzerrungen zu steuern.

Die Herausforderung der Porosität

Während das Ziel oft darin besteht, die Porosität zu minimieren, lassen einige Anwendungen, wie selbstschmierende Lager oder Filter, absichtlich eine bestimmte Menge an kontrollierter Porosität zu. In diesen Fällen wird der Sizing-Prozess so abgestimmt, dass die Zielabmessungen erreicht werden, während das erforderliche Porennetzwerk erhalten bleibt.

Präzision in Ihrem Sinterprozess erreichen

Ihr Ansatz beim Sizing hängt vollständig vom Endziel für Ihr Bauteil ab. Der Schlüssel ist, den Prozess an das gewünschte Ergebnis in Bezug auf Kosten, Leistung oder geometrische Komplexität anzupassen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Volumen liegt: Verlassen Sie sich auf konventionelles Sintern mit einer gut charakterisierten Pulvermischung, um eine wiederholbare und vorhersehbare Schrumpfung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Ziehen Sie Hochtemperatur- oder Flüssigphasen-Sintern in Betracht, investieren Sie jedoch in die Prozessmodellierung, die erforderlich ist, um die erhöhte Schrumpfung präzise zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochkomplexer Geometrien liegt: Erforschen Sie additive Fertigungsverfahren wie das Direkte Metall-Lasersintern (DMLS), bei dem das Sizing Schicht für Schicht während des Druckprozesses selbst gesteuert wird.

Das Beherrschen des Sizing-Prozesses bedeutet zu verstehen, dass Schrumpfung kein Fehler, sondern ein grundlegender und kontrollierbarer Mechanismus des Sinterns ist.

Zusammenfassungstabelle:

| Phase des Sizing-Prozesses | Schlüsselaktion | Auswirkung auf die Endabmessungen |

|---|---|---|

| Pulververdichtung | Pulver zu einem überdimensionierten 'Grünling' pressen | Erstellt die Ausgangsform unter Berücksichtigung zukünftiger Schrumpfung |

| Bindemittelentfernung | Temporäre Bindemittel vorsichtig ausbrennen | Verhindert Defekte, bevor die Schrumpfung beginnt |

| Hochtemperatur-Sintern | Partikel knapp unterhalb des Schmelzpunktes verschmelzen | Induziert vorhersehbare Schrumpfung und Verdichtung |

| Prozesskontrolle | Temperatur, Zeit und Materialzusammensetzung steuern | Fixiert die endgültigen, präzisen Abmessungen des Teils |

Erreichen Sie perfekte Maßgenauigkeit mit der Sinterexpertise von KINTEK

Die Beherrschung des Sinter-Sizing-Prozesses ist entscheidend für die Herstellung hochleistungsfähiger Präzisionsbauteile. Ob Ihr Ziel die kostengünstige Massenproduktion oder das Erreichen maximaler Teiledichte ist, die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind für vorhersehbare Ergebnisse unerlässlich.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Materialien, die Ihr Labor benötigt, um hervorragende Leistungen zu erbringen. Wir liefern zuverlässige Sinteröfen, hochwertige Pulvermischungen und den technischen Support, um Ihnen zu helfen, die Schrumpfung perfekt zu kontrollieren und jedes Mal Ihre Zielabmessungen zu erreichen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen