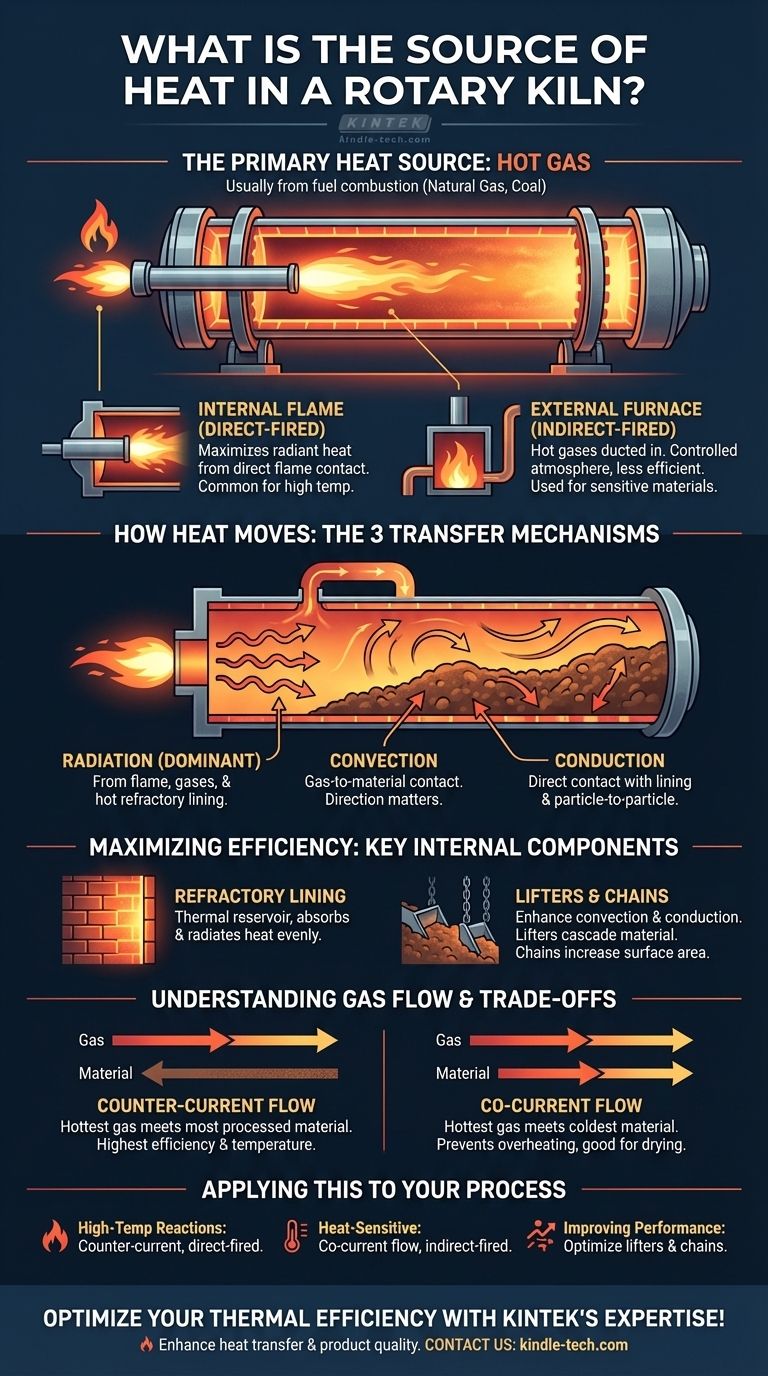

Die primäre Wärmequelle in einem Drehrohrofen ist heißes Gas. Dieses Gas wird fast immer durch die Verbrennung von Brennstoffen wie Erdgas oder Kohle erzeugt. Die Flamme und die daraus resultierenden heißen Gase können entweder direkt im Ofengefäß durch ein großes Brennerrohr oder in einem separaten, externen Ofen erzeugt und dann in den Ofen geleitet werden.

Die Funktion eines Drehrohrofens besteht nicht nur darin, Wärme zu erzeugen, sondern diese Wärme mit maximaler Effizienz in ein bewegtes Materialbett zu übertragen. Daher umfasst die wahre „Quelle“ der Prozesswärme das gesamte System – den Brennstoffbrenner, den Gasfluss, die feuerfeste Auskleidung und interne Wärmetauscher –, die alle zusammenwirken, um Strahlung, Konvektion und Leitung zu steuern.

Wärmeerzeugung: Das Brennersystem

Ein Drehrohrofen ist im Grunde ein thermisches Verarbeitungsgerät. Die anfängliche Energiezufuhr erfolgt durch die Verbrennung von Brennstoff, die auf zwei primäre Arten konfiguriert werden kann.

Die interne Flamme (direkt befeuert)

Dies ist die häufigste Konfiguration. Ein großer, leistungsstarker Brennerrohr ist an einem Ende des Ofens montiert und projiziert eine lange, kontrollierte Flamme entlang der Mittelachse.

Diese Methode setzt das Material und die inneren Oberflächen des Ofens direkt der Flamme aus, wodurch die Strahlungswärmeübertragung aus dem Verbrennungsprozess selbst maximiert wird.

Der externe Ofen (indirekt befeuert)

In einigen Anwendungen werden heiße Gase in einem separaten, stationären Ofen erzeugt und dann in den Drehrohrofen geleitet.

Dieser Ansatz wird verwendet, wenn ein direkter Flammenkontakt mit dem Material unerwünscht ist. Er ermöglicht eine größere Kontrolle über die Atmosphäre im Ofen, ist aber im Allgemeinen seltener und thermisch weniger effizient als die direkte Befeuerung.

Wie sich Wärme bewegt: Die drei Übertragungsmechanismen

Sobald Wärme erzeugt wurde, muss sie auf das zu verarbeitende Material übertragen werden. Dies geschieht durch drei unterschiedliche, aber miteinander verbundene Mechanismen.

Strahlung: Die dominierende Kraft

Wärme strahlt von der Flamme, den heißen Verbrennungsgasen und, entscheidend, von der heißen feuerfesten Ziegelverkleidung der inneren Ofenschale ab. Während sich der Ofen dreht, erwärmt sich die feuerfeste Auskleidung, wenn sie den heißen Gasraum durchläuft, und strahlt diese Wärme dann auf das Materialbett ab.

Konvektion: Gas-zu-Material-Kontakt

Konvektion ist die Wärmeübertragung von den heißen Gasen, wenn sie über die Oberfläche des Materialbetts strömen. Die Richtung dieses Gasflusses – entweder mit oder gegen den Materialfluss – ist ein kritischer Designparameter.

Leitung: Direkter physischer Kontakt

Wärme wird auch direkt an das Material geleitet, wo es physischen Kontakt mit der heißen feuerfesten Wand hat. Darüber hinaus leitet sich Wärme zwischen den einzelnen Partikeln innerhalb des Verarbeitungsbetts selbst.

Maximierung der Effizienz: Wichtige interne Komponenten

Ein nacktes, rotierendes Rohr ist ein ineffizienter Wärmetauscher. Drehrohröfen verwenden ausgeklügelte interne Komponenten, um den Wärmeübertragungsprozess dramatisch zu verbessern.

Die feuerfeste Auskleidung

Die feuerfeste Ziegelverkleidung der Stahlhülle des Ofens schützt den Stahl nicht nur vor extremen Temperaturen. Sie fungiert als Wärmespeicher, der massive Wärmemengen absorbiert und diese gleichmäßig in das Materialbett abstrahlt.

Interne Wärmetauscher (Hebevorrichtungen & Ketten)

Diese Komponenten sind darauf ausgelegt, Konvektion und Leitung zu verbessern.

- Hebevorrichtungen sind Flossen oder Schaufeln, die Material aufnehmen und es durch den heißen Gasstrom kaskadieren lassen, wodurch die Oberfläche, die der konvektiven Wärmeübertragung ausgesetzt ist, dramatisch vergrößert wird.

- Ketten sind Vorhänge aus schweren Ketten, die im Gasstrom hängen, typischerweise am kühleren Zuführungsende des Ofens. Sie werden mit Material überzogen und dienen als riesige Oberfläche für den Wärmeaustausch zwischen Gas und festem Material.

Die Kompromisse verstehen: Gasströmungsrichtung

Die Beziehung zwischen dem Fluss des heißen Gases und dem Materialfluss verändert das thermische Profil des Ofens grundlegend.

Gegenstromprinzip

Das heiße Gas wird am Materialaustragsende eingeführt und strömt bergauf gegen das sich bewegende Material. Dies ist die häufigste und thermisch effizienteste Anordnung. Sie stellt sicher, dass die heißesten Gase auf das am stärksten verarbeitete Material treffen, was die höchstmöglichen Endprodukttemperaturen ermöglicht.

Gleichstromprinzip

Das heiße Gas wird am Materialzuführende eingeführt und strömt in die gleiche Richtung. Dies wird oft zum Trocknen oder zur Verarbeitung wärmeempfindlicher Materialien verwendet. Das heißeste, intensivste Gas trifft auf das kälteste, feuchteste Material, was einen schützenden Kühleffekt bietet und thermische Schocks oder Schäden verhindert.

Anwendung auf Ihren Prozess

Ihre Wahl des Ofendesigns und des Betriebs hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für Hochtemperaturreaktionen (wie Zementklinkerung) liegt: Ein direkt befeuerter Gegenstromofen mit einem umfangreichen Kettensystem und optimierten Hebevorrichtungen ist der Standard zur Maximierung der Wärmeübertragung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher oder flüchtiger Materialien (wie dem Trocknen von Schlämmen) liegt: Eine Gleichstromkonfiguration wird oft bevorzugt, um Überhitzung oder unkontrollierte Reaktionen am Materialzuführende zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Leistung eines bestehenden Ofens liegt: Die Bewertung und Optimierung interner Wärmetauscher, wie Hebevorrichtungen und Ketten, führt oft zur größten Verbesserung der Wärmeübertragung und der Gesamteffizienz.

Das Verständnis, wie Wärme erzeugt, übertragen und verwaltet wird, ist der Schlüssel zur Beherrschung der Leistung jedes Drehrohrofensystems.

Zusammenfassungstabelle:

| Wärmequelle & Übertragungsmethode | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Direkt befeuert (interne Flamme) | Brenner im Ofen, maximiert Strahlungswärme | Zementklinkerung, Hochtemperaturkalzinierung |

| Indirekt befeuert (externer Ofen) | Separater Ofen, kontrollierte Atmosphäre | Verarbeitung empfindlicher oder flüchtiger Materialien |

| Strahlung | Wärme von Flamme, Gasen und feuerfester Auskleidung | Dominant in Hochtemperaturzonen |

| Konvektion | Wärmeübertragung durch Gasfluss über das Materialbett | Verbessert durch Hebevorrichtungen und Ketten |

| Leitung | Direkter Kontakt mit heißer feuerfester Auskleidung oder Materialpartikeln | Entscheidend für die Erwärmung des Materialbetts |

Optimieren Sie die thermische Effizienz Ihres Drehrohrofens mit der Expertise von KINTEK! Egal, ob Sie Zement, Mineralien oder Spezialmaterialien verarbeiten, unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die Wärmeübertragung zu verbessern, Energiekosten zu senken und die Produktqualität zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die einzigartigen thermischen Verarbeitungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist das durch Pyrolyse erzeugte Heizöl? Eine dichte, sauerstoffreiche Flüssigkeit erklärt

- Was ist die Bedingung für die Kalzinierung? Beherrschung von Hitze und Atmosphäre für die Materialumwandlung

- Kann man Aktivkohle regenerieren? Die Wahrheit über die Wiederverwendung verbrauchter Kohlefilter

- Wie werden Drehrohröfen beheizt? Erklärung der direkten vs. indirekten Heizmethoden

- Was sind die Anwendungen von Drehrohröfen? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie wird Zement mit dem Drehrohrofenverfahren hergestellt? Eine Schritt-für-Schritt-Anleitung zur Klinkerproduktion

- Was definiert die Kaskadier- und Zentrifugiermodi der Bettbewegung in einem Drehrohr? Beherrschen Sie die Drehzahl für Spitzenleistungen

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Systemen