Ganz einfach ausgedrückt ist Sputtern ein physikalisches Verfahren zur Herstellung ultradünner Materialschichten. Dabei wird ein Ausgangsmaterial, das als Target bezeichnet wird, in einem Vakuum mit energiereichen Ionen beschossen, wodurch Atome von der Oberfläche des Targets gelöst und auf ein Substrat abgeschieden werden, um eine Beschichtung zu bilden.

Sputtern ist im Grunde ein Impulsübertragungsprozess, ähnlich einem mikroskopischen Billardspiel. Durch die Verwendung von angeregten Gasionen als „Spielball“, der auf die Atome des Targets trifft, bietet es eine hochkontrollierte und vielseitige Methode, um hochreine Schichten Atom für Atom aufzubauen.

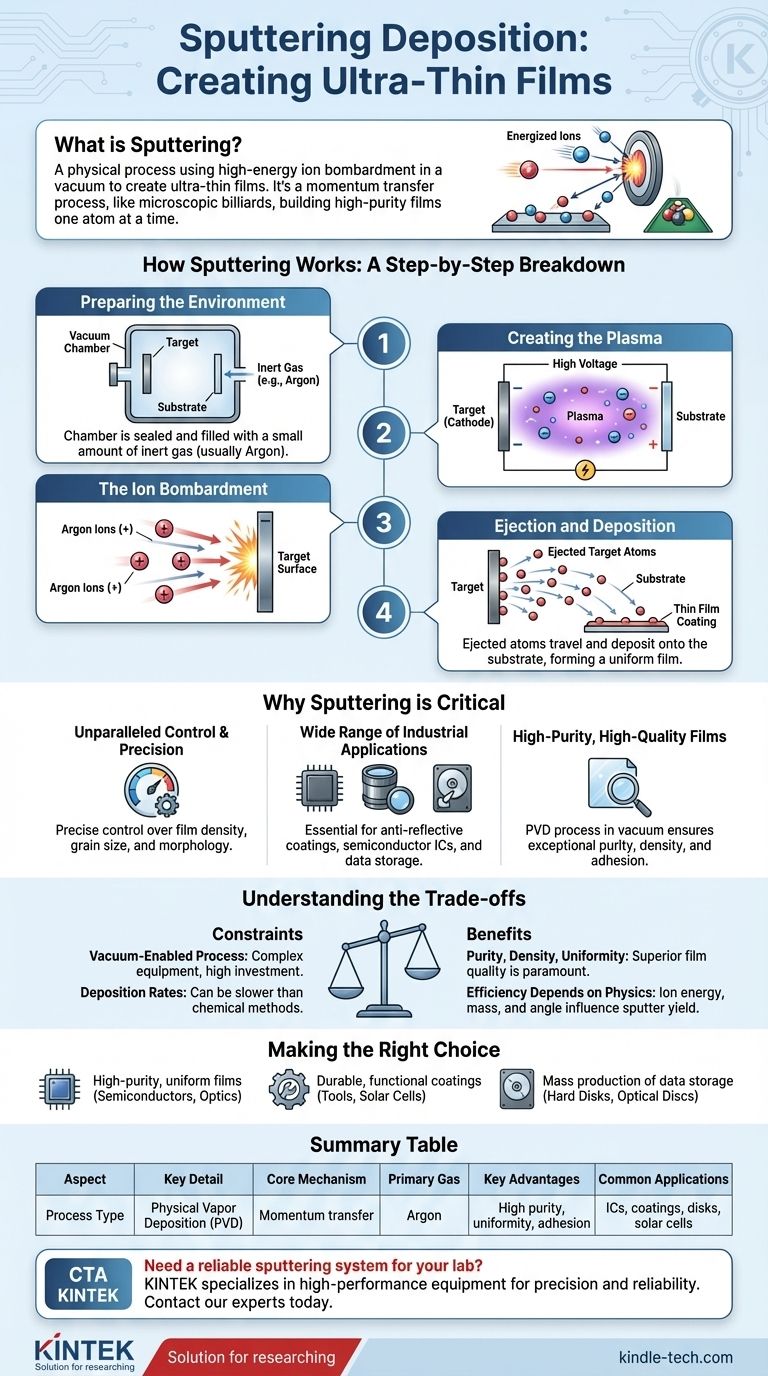

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Um den Wert des Sputterns zu verstehen, müssen wir zunächst seine Kernmechanik verstehen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um die Reinheit und Qualität der resultierenden Schicht zu gewährleisten.

Schritt 1: Vorbereitung der Umgebung

Der Prozess beginnt damit, dass sowohl das Substrat (das zu beschichtende Objekt) als auch das Target (das Ausgangsmaterial für die Beschichtung) in eine Vakuumkammer eingebracht werden. Diese Kammer wird dann mit einer geringen Menge eines Edelgases gefüllt, am häufigsten Argon.

Schritt 2: Erzeugung des Plasmas

Zwischen dem Target und dem Substrat wird eine hohe Spannung angelegt, wobei das Target als negative Elektrode (Kathode) fungiert. Dieses starke elektrische Feld regt das Kammergas an und reißt Elektronen von den Argonatomen ab, wodurch ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Schritt 3: Der Ionenbeschuss

Die im Plasma erzeugten positiv geladenen Argonionen werden nun kraftvoll in Richtung des negativ geladenen Targets beschleunigt. Sie kollidieren mit extrem hoher Geschwindigkeit auf der Oberfläche des Targets.

Schritt 4: Ausstoß und Abscheidung

Dieser energiereiche Beschuss löst physikalisch Atome von der Oberfläche des Targetmaterials. Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch sich allmählich eine dünne, gleichmäßige Schicht bildet.

Warum Sputtern eine kritische Technologie ist

Sputtern ist nicht nur eine Laborneugier; es ist eine grundlegende Technologie in der modernen Fertigung. Seine weite Verbreitung beruht auf den einzigartigen Vorteilen, die es gegenüber anderen Abscheidungsmethoden bietet.

Beispiellose Kontrolle und Präzision

Sputtern ermöglicht eine präzise Kontrolle über die Eigenschaften der endgültigen Schicht. Durch die Steuerung von Faktoren wie Gasdruck, Spannung und Temperatur können Ingenieure die Dichte, Korngröße und Morphologie der Schicht fein abstimmen, um sicherzustellen, dass sie exakte Spezifikationen erfüllt.

Breites Spektrum industrieller Anwendungen

Die Vielseitigkeit des Sputterns zeigt sich in seinen Anwendungen in zahlreichen Branchen. Es ist unerlässlich für die Herstellung von Antireflexionsbeschichtungen auf Glas, die Abscheidung metallischer Schichten auf Computerfestplatten und DVDs sowie die Verarbeitung von integrierten Schaltkreisen in der Halbleiterindustrie.

Hochreine, qualitativ hochwertige Schichten

Da Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD) ist, das im Vakuum stattfindet, vermeidet es chemische Reaktionen und Verunreinigungen, die bei anderen Methoden häufig sind. Dies führt zu außergewöhnlich reinen und dichten Beschichtungen mit starker Haftung auf dem Substrat.

Die Kompromisse verstehen

Obwohl Sputtern leistungsstark ist, ist es ein spezifisches Werkzeug, das wegen seiner ausgeprägten Vorteile ausgewählt wird. Das Verständnis seiner betrieblichen Einschränkungen ist der Schlüssel zur Wertschätzung seiner Rolle.

Es ist ein Vakuum-gestütztes Verfahren

Die Anforderung einer Hochvakuumbedingung bedeutet, dass Sputteranlagen komplex sind und eine erhebliche Kapitalinvestition darstellen. Der Prozess kann nicht in offener Umgebung durchgeführt werden.

Die Abscheidungsrate kann ein Faktor sein

Im Vergleich zu einigen chemischen Abscheidungsmethoden kann Sputtern ein langsamerer Prozess sein. Der Kompromiss ist typischerweise Geschwindigkeit gegen Qualität; Sputtern wird gewählt, wenn die Reinheit, Dichte und Gleichmäßigkeit der Schicht wichtiger sind als die reine Geschwindigkeit der Abscheidung.

Die Effizienz hängt von der Physik ab

Die Wirksamkeit des Prozesses wird durch die Gesetze der Physik bestimmt. Die Energie, Masse und der Winkel der bombardierenden Ionen sowie die Bindungsenergie der Targetatome beeinflussen alle die „Sputterausbeute“ – die Anzahl der pro einfallendem Ion ausgestoßenen Atome.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis ab. Sputtern ist hervorragend in Szenarien, in denen Präzision und Qualität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Schichten liegt: Sputtern ist der Industriestandard für Anwendungen wie Halbleiter und optische Komponenten, bei denen die Schichtqualität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf langlebigen, funktionalen Beschichtungen liegt: Diese Methode ist eine führende Wahl für die Herstellung von verschleißfesten Werkzeugbeschichtungen, dekorativen Oberflächen und leitfähigen Schichten auf Solarzellen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Datenspeichermedien liegt: Die Zuverlässigkeit und Präzision des Sputterns machen es zur Basistechnologie für die Herstellung von Computerfestplatten und optischen Scheiben.

Letztendlich ermöglicht uns das Sputtern, Materialien auf atomarer Ebene zu konstruieren und die Hochleistungsoberflächen zu schaffen, die die moderne Technologie vorantreiben.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptsächlich verwendetes Gas | Argon |

| Hauptvorteile | Hohe Schichtreinheit, ausgezeichnete Gleichmäßigkeit, starke Haftung |

| Häufige Anwendungen | Halbleiter-ICs, optische Beschichtungen, Festplatten, Solarzellen |

Benötigen Sie ein zuverlässiges Sputtersystem für die Dünnschichtforschung oder -produktion Ihres Labors?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sputterabscheidungssystemen, die auf Präzision und Zuverlässigkeit ausgelegt sind. Ob Sie Halbleiterbauelemente, optische Beschichtungen oder fortschrittliche Materialien entwickeln – unsere Lösungen gewährleisten die hochreinen, gleichmäßigen Schichten, die für Ihren Erfolg entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Sputtertechnologie von KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Was ist ein Beispiel für Magnetronsputtern? Herstellung von Hochleistungsbeschichtungen für Brillengläser & Elektronik

- Welche drei Arten des Anlassens gibt es? Wählen Sie das richtige Verfahren für Härte vs. Zähigkeit

- Wie wird ein Vakuumtrockenschrank bei der Untersuchung von Klärschlamm eingesetzt? Erhaltung der Integrität für präzise Analysen

- Wie macht man Kohlefaser leitfähig? Überbrücken Sie die isolierenden Lücken in Ihrem Verbundwerkstoff

- Was ist Schlammpyrolyse? Abfall in Energie und Ressourcen umwandeln

- Was sind die Vorteile von CAMI/SPS für die Herstellung von W-Cu-Verbundwerkstoffen? Reduzieren Sie Zyklen von Stunden auf Sekunden.

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Gefahren birgt die additive Fertigung? Chemische, physikalische und mechanische Risiken mindern