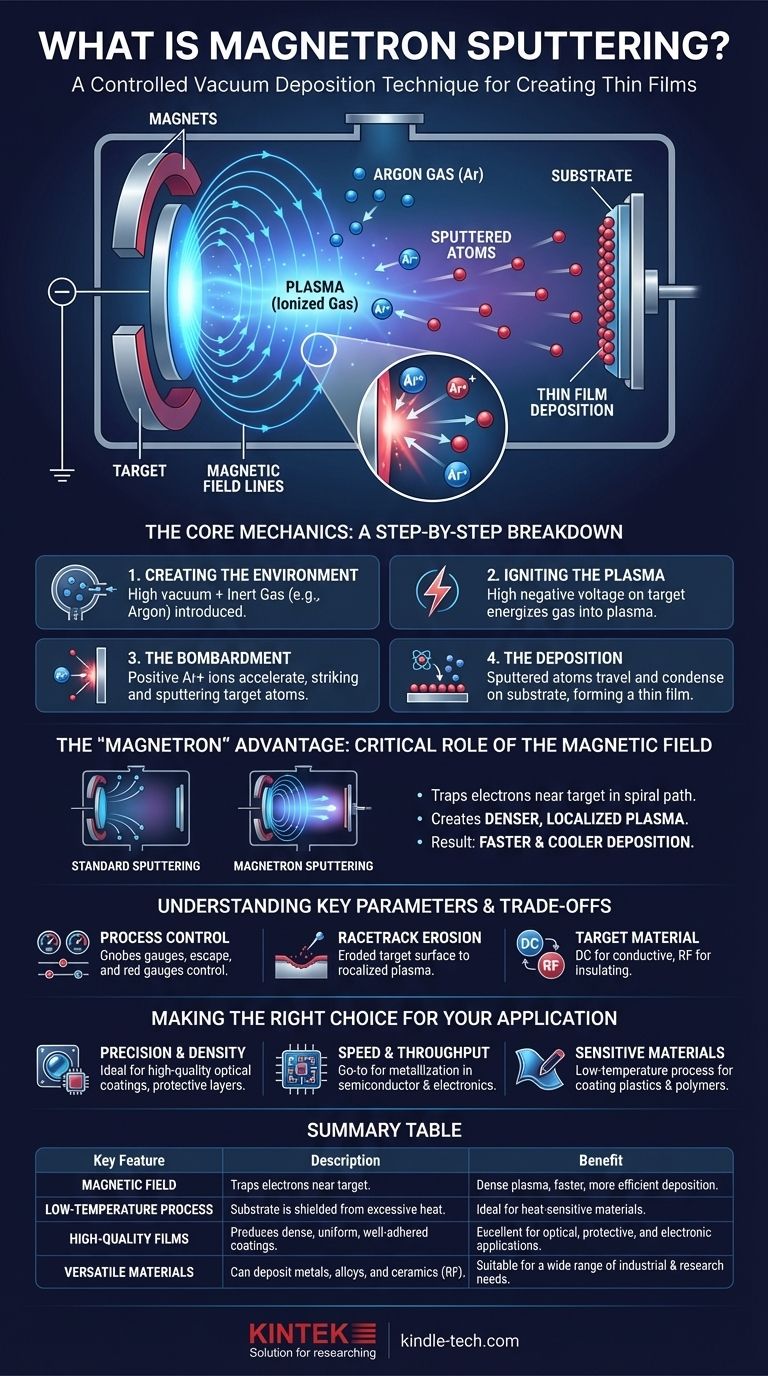

Im Wesentlichen ist das Magnetronsputtern ein hochkontrolliertes Vakuumabscheidungsverfahren zur Herstellung von Dünnschichten. Es funktioniert durch die Erzeugung eines Plasmas aus einem Inertgas, wie Argon, und die Nutzung einer strategischen Kombination aus elektrischen und magnetischen Feldern. Das elektrische Feld beschleunigt positive Gasionen, um ein Quellmaterial (das „Target“) zu bombardieren, wodurch Atome von dessen Oberfläche physisch abgeschlagen werden, die dann zum Substrat wandern und sich dort ablagern, um die Beschichtung zu bilden.

Die entscheidende Innovation des Magnetronsputterns ist die Verwendung eines Magnetfeldes, um Elektronen nahe dem Target einzuschließen. Dies erhöht die Effizienz des Plasmas dramatisch, was zu schnelleren Abscheideraten bei niedrigeren Drücken und Temperaturen im Vergleich zu anderen Sputterverfahren führt.

Die Kernmechanik: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie das Magnetronsputtern funktioniert, stellt man es sich am besten als eine Abfolge kontrollierter physikalischer Ereignisse vor, die in einer Vakuumkammer stattfinden.

Schritt 1: Schaffung der Umgebung (Vakuum und Gas)

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, um Luft und andere Verunreinigungen zu entfernen, die den Film beeinträchtigen könnten.

Sobald ein Vakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, am häufigsten Argon (Ar), eingeleitet. Dieses Gas liefert die Atome, die ionisiert werden, um den Prozess zu starten.

Schritt 2: Zündung des Plasmas (Elektrisches Feld)

An das Target, das Quellmaterial, das abgeschieden werden soll, wird eine hohe negative Spannung angelegt. Die Kammerwände oder eine separate Elektrode dienen als Anode.

Dieses starke elektrische Feld regt das Argongas an, indem es Elektronen von den Argonatomen trennt und eine Mischung aus freien Elektronen und positiv geladenen Argonionen erzeugt. Dieses ionisierte Gas ist das Plasma, das oft als charakteristisches Glimmentladungslicht sichtbar ist.

Schritt 3: Das Bombardement (Ionenbeschleunigung)

Die positiv geladenen Argonionen (Ar+) werden stark von dem negativ geladenen Target angezogen. Sie beschleunigen darauf zu und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche.

Diese energiereiche Kollision ist ein rein physikalischer Prozess. Sie hat genügend Kraft, um einzelne Atome aus dem Targetmaterial herauszuschlagen oder zu „sputtern“.

Schritt 4: Die Abscheidung (Filmbildung)

Die gesputterten Atome werden aus dem Target ausgestoßen und bewegen sich in geraden Linien durch die Niederdruckkammer.

Wenn diese Atome das Substrat (das zu beschichtende Objekt) erreichen, kondensieren sie auf seiner Oberfläche. Im Laufe der Zeit baut sich diese atomare Kondensation auf, um einen dünnen, dichten und hochuniformen Film zu bilden.

Der „Magnetron“-Vorteil: Warum das Magnetfeld entscheidend ist

Die Hinzufügung eines Magnetfeldes wandelt das Standard-Sputtern in das weitaus effektivere Magnetronsputtern um. Die Magnete sind typischerweise hinter dem Target platziert.

Einfangen von Elektronen für maximale Effizienz

Das Magnetfeld ist so konfiguriert, dass es parallel zur Targetoberfläche verläuft. Dieses Feld fängt die leichten Elektronen ein und zwingt sie in eine spiralförmige oder zykloidale Bahn nahe dem Target.

Ohne das Magnetfeld würden Elektronen schnell zur Anode entweichen. Durch ihr Einfangen wird ihre Weglänge um Größenordnungen verlängert.

Erzeugung eines dichteren, lokalisierten Plasmas

Während diese eingefangenen Elektronen nahe dem Target spiralförmig kreisen, erhöht sich ihre Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren, dramatisch.

Diese Aktion erzeugt ein sehr dichtes, selbsterhaltendes Plasma, das direkt vor dem Target konzentriert ist, genau dort, wo es am meisten benötigt wird. Dies ist der Hauptgrund für die hohe Effizienz der Technik.

Das Ergebnis: Schnellere und kühlere Abscheidung

Das dichte Plasma führt zu einer viel höheren Rate des Ionenbombardements auf das Target. Dies resultiert in deutlich schnelleren Abscheideraten.

Darüber hinaus wird das Substrat vor übermäßigem Elektronenbeschuss geschützt, da die energiereichen Elektronen nahe dem Target eingeschlossen sind. Dies hält das Substrat kühler, was das Verfahren ideal für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe und Polymere macht.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl das Magnetronsputtern leistungsstark ist, handelt es sich um einen komplexen Prozess mit wichtigen Überlegungen.

Prozesskontrolle und Wiederholbarkeit

Die Qualität des Endfilms – seine Dichte, Haftung und Spannung – hängt stark von der präzisen Steuerung von Parametern wie Gasdruck, Spannung, Stromstärke sowie der Stärke und Form des Magnetfeldes ab.

„Rennbahn“-Erosion

Das Magnetfeld, das das Plasma einschließt, ist nicht perfekt gleichmäßig. Dies führt dazu, dass das Target in einem bestimmten Bereich, oft in einer ovalen oder „Rennbahn“-Form, schneller erodiert. Dies kann die Prozessstabilität beeinträchtigen und bedeutet, dass nicht das gesamte Targetmaterial effizient genutzt wird.

Anforderungen an das Targetmaterial

In seiner gebräuchlichsten Form, dem Gleichstrom-(DC)-Magnetronsputtern, muss das Targetmaterial elektrisch leitfähig sein. Für die Abscheidung von isolierenden oder keramischen Materialien ist eine komplexere Variante, das Radiofrequenz-(RF)-Sputtern, erforderlich.

Die richtige Wahl für Ihre Anwendung treffen

Sie können das Magnetronsputtern für eine Vielzahl von Anwendungen nutzen, indem Sie seine Hauptvorteile verstehen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Dichte liegt: Diese Technik ist ideal für die Herstellung hochwertiger optischer Beschichtungen, harter Schutzschichten und Filme mit spezifischen elektrischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Die hohen Abscheideraten machen das Magnetronsputtern zur ersten Wahl für die Metallisierung in der Halbleiter- und Elektronikindustrie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Materialien liegt: Die Niedrigtemperatur-Natur des Prozesses ermöglicht die Abscheidung von Hochleistungsfilmen auf Polymeren, flexiblen Substraten und anderen Materialien, die hoher Hitze nicht standhalten.

Letztendlich bietet das Magnetronsputtern ein außergewöhnliches Maß an Kontrolle über das Wachstum von Dünnschichten auf atomarer Ebene.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Vorteil |

|---|---|---|

| Magnetfeld | Fängt Elektronen nahe dem Target ein. | Erzeugt ein dichtes Plasma für eine schnellere, effizientere Abscheidung. |

| Niedertemperaturprozess | Das Substrat ist vor übermäßiger Hitze geschützt. | Ideal für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe. |

| Hochwertige Filme | Erzeugt dichte, gleichmäßige und gut haftende Beschichtungen. | Ausgezeichnet für optische, schützende und elektronische Anwendungen. |

| Vielseitige Materialien | Kann Metalle, Legierungen und Keramiken abscheiden (mit RF-Sputtern). | Geeignet für eine breite Palette von Industrie- und Forschungsanforderungen. |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Dünnschichten zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Magnetronsputtersystemen, um den anspruchsvollen Anforderungen von Forschungs- und Produktionslaboren gerecht zu werden. Unsere Lösungen bieten die Kontrolle, Gleichmäßigkeit und Zuverlässigkeit, die für Ihre kritischsten Anwendungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die vollständige Form von HFCVD? Ein Leitfaden zur Heißdraht-chemischen Gasphasenabscheidung

- Was sind die verschiedenen Arten von CVD-Beschichtungen? Ein Leitfaden zu thermischer CVD im Vergleich zu PECVD

- Was sind die Vor- und Nachteile von MOCVD? Skalierung der Halbleiterproduktion von hoher Qualität

- Was sind die gängigen Vorläuferstoffe, die in CVD-Reaktionen verwendet werden? Ein Leitfaden zu Hydriden, Halogeniden und Organometallen

- Warum ist die Dünnschichtabscheidung wichtig? Entdecken Sie neue Oberflächeneigenschaften für Ihre Materialien

- Was sind die Herausforderungen der ALD? Abwägung von Präzision, Geschwindigkeit und Kosten bei der Dünnschichtabscheidung

- Was ist die CVD-Synthesemethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist ein Beispiel für Dünnschichten? Entdecken Sie die verborgenen Schichten, die moderne Technologie antreiben