Die kurze Antwort lautet, dass es kein einzelnes Dokument gibt, das als „der Standard“ für die Aluminium-Wärmebehandlung bezeichnet wird. Stattdessen verwendet die Industrie ein standardisiertes Codierungssystem, bekannt als Temper-Bezeichnungen, um die genaue Abfolge von thermischen und mechanischen Prozessen zu definieren, die eine Aluminiumlegierung durchlaufen hat. Dieses System, das von der Aluminum Association verwaltet wird, verwendet einen Buchstaben gefolgt von einer oder mehreren Zahlen (z.B. 6061-T6), um die endgültigen mechanischen Eigenschaften des Materials zu kommunizieren.

Das Verständnis des Aluminium-Temper-Bezeichnungssystems ist der Schlüssel zur Spezifikation der Wärmebehandlung. Dieser Code benennt nicht nur einen Prozess; er beschreibt die gesamte thermomechanische Geschichte des Materials und folglich seine endgültige Festigkeit, Härte und Duktilität.

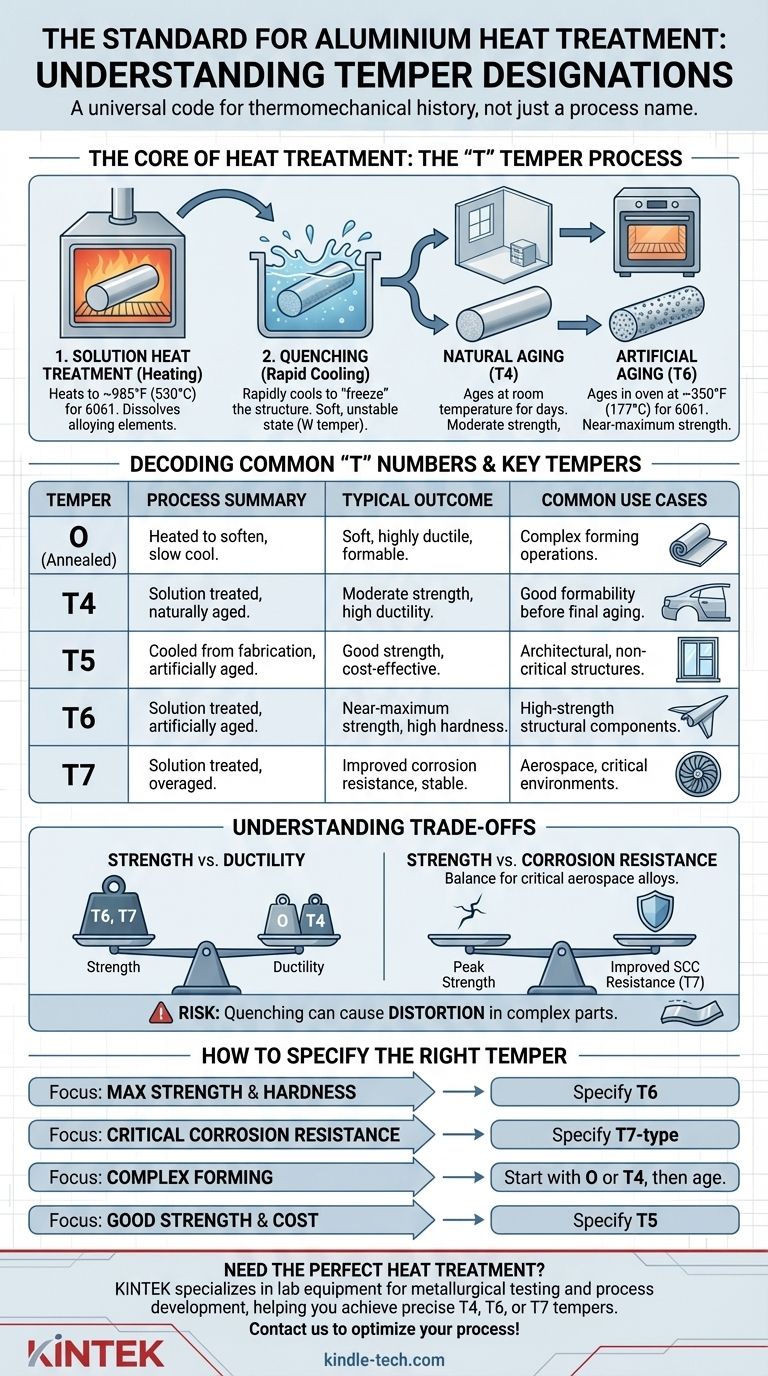

Die Grundlage: Das Temper-Bezeichnungssystem

Die Temper-Bezeichnung ist ein Suffix, das an die Legierungsnummer angehängt wird, wie das „T6“ in 6061-T6. Dieser einfache Code ist eine universelle Sprache für Ingenieure, Metallurgen und Maschinisten.

Die grundlegenden Bezeichnungen

Es gibt fünf Hauptfamilien von Temper-Bezeichnungen, die jeweils durch einen Buchstaben gekennzeichnet sind. Nur eine, die „T“-Serie, beinhaltet immer eine Wärmebehandlung zur Härtung.

- F - Wie gefertigt (As Fabricated): Dies gilt für Produkte ohne besondere Kontrolle über ihre thermischen oder verfestigenden Bedingungen. Es gibt keine garantierten mechanischen Eigenschaften.

- O - Geglüht (Annealed): Dies ist der weichste, duktilste Zustand. Er wird erreicht, indem die Legierung erhitzt wird, damit sich ihre Kristallstruktur neu bilden, Spannungen abgebaut und die Verarbeitbarkeit maximiert werden.

- H - Kaltverfestigt (Strain-Hardened): Dies gilt nur für nicht wärmebehandelbare Legierungen (wie die Serien 3xxx oder 5xxx). Die Festigkeit wird durch physikalische Bearbeitung des Metalls (z.B. Walzen oder Ziehen) bei kalten Temperaturen erhöht.

- W - Lösungsgeglüht (Solution Heat-Treated): Dies ist ein seltener und instabiler Zustand. Er stellt den Zustand unmittelbar nach dem Lösungsglühen und Abschrecken dar, bevor eine Alterung stattgefunden hat. Er wird typischerweise nur für die interne Prozesskontrolle spezifiziert.

Das „T“-Bezeichnungssystem entschlüsseln: Der Kern der Wärmebehandlung

Der „T“-Zustand ist das, was die meisten Menschen meinen, wenn sie von wärmebehandeltem Aluminium sprechen. Er gilt für wärmebehandelbare Legierungen (wie die Serien 2xxx, 6xxx und 7xxx) und bedeutet, dass das Material durch einen spezifischen thermischen Prozess verstärkt wurde.

Der dreistufige Prozess für „T“-Zustände

Das Erreichen eines stabilen „T“-Zustands beinhaltet einen präzisen, dreistufigen Prozess, der als Ausscheidungshärtung bezeichnet wird.

- Lösungsglühen (Erwärmen): Das Aluminium wird auf eine bestimmte hohe Temperatur (z.B. ~985°F / 530°C für 6061) erhitzt und dort gehalten. Dadurch lösen sich die Hauptlegierungselemente (wie Magnesium und Silizium) in einer festen Lösung auf, ähnlich wie Zucker in heißem Wasser gelöst wird.

- Abschrecken (Schnelles Abkühlen): Das Material wird dann schnell abgekühlt, normalerweise in Wasser. Dies „friert“ die Legierungselemente an Ort und Stelle ein und erzeugt eine übersättigte feste Lösung. Das Material befindet sich nun in einem weichen, instabilen Zustand (dem „W“-Zustand).

- Auslagern (Ausscheidungshärtung): Das Material wird für eine bestimmte Zeit entweder bei Raumtemperatur oder in einem Niedertemperaturofen gehalten. In dieser Phase scheiden sich die gelösten Legierungselemente als extrem feine, dispergierte Partikel aus der Lösung aus, die die Versetzungsbewegung behindern und die Festigkeit und Härte der Legierung dramatisch erhöhen.

Natürliche vs. künstliche Auslagerung

Die endgültigen Eigenschaften werden durch die Art und Weise bestimmt, wie der Auslagerungsschritt durchgeführt wird.

- Natürlich ausgelagert (T4): Nach dem Abschrecken wird das Teil mehrere Tage lang bei Raumtemperatur ausgelagert. Dies führt zu einem mäßig festen und hochduktilen Zustand.

- Künstlich ausgelagert (T6): Nach dem Abschrecken wird das Teil mehrere Stunden lang in einem Ofen bei niedriger Temperatur (z.B. ~350°F / 177°C für 6061) gelagert. Dies beschleunigt und steuert die Ausscheidung, was zu einer nahezu maximalen Festigkeit und Härte führt.

Häufige „T“-Nummern entschlüsseln

Die Zahl nach dem „T“ gibt weitere Details über den spezifischen Prozess an.

- T4: Lösungsgeglüht und natürlich ausgelagert bis zu einem im Wesentlichen stabilen Zustand.

- T5: Aus einem Hochtemperatur-Fertigungsprozess (wie Extrusion) abgekühlt und dann künstlich ausgelagert. Dies ist eine kostengünstigere Option, die eine gute Festigkeit erreicht, aber nicht so stark ist wie T6.

- T6: Lösungsgeglüht und dann künstlich ausgelagert. Dies ist der häufigste hochfeste Zustand für viele Legierungen.

- T7: Lösungsgeglüht und dann überaltert (künstlich über die maximale Festigkeit hinaus ausgelagert). Dies geschieht absichtlich, um die Dimensionsstabilität und die Beständigkeit gegen Spannungsrisskorrosion zu verbessern.

Die Kompromisse verstehen

Die Wahl einer Temper-Bezeichnung ist eine technische Entscheidung, die das Abwägen konkurrierender Eigenschaften beinhaltet. Es geht nie darum, einfach die „stärkste“ Option zu wählen.

Festigkeit vs. Duktilität

Der primäre Kompromiss besteht zwischen Festigkeit und Duktilität. Ein O-Zustand (geglühtes) Teil ist weich und leicht zu formen, aber schwach. Ein T6-Zustand Teil ist sehr stark, aber spröde und kann nicht leicht geformt werden.

Festigkeit vs. Korrosionsbeständigkeit

Bei bestimmten Legierungen, insbesondere der 7xxx-Serie, die in der Luft- und Raumfahrt verwendet wird, geht die Spitzenfestigkeit mit einer höheren Anfälligkeit für Spannungsrisskorrosion (SCC) einher. Ein T7-ähnlicher Zustand opfert absichtlich etwas Festigkeit, um die SCC-Beständigkeit erheblich zu verbessern, was ihn zu einer sichereren Wahl für kritische Komponenten macht.

Das Risiko von Verzug

Die schnelle Abkühlung während des Abschreckens ist ein Thermoschock, der erhebliche innere Spannungen hervorruft. Dies führt oft dazu, dass dünne oder komplexe Teile sich verziehen. Dieser Verzug muss möglicherweise durch Richten oder nachfolgende Spannungsarmglühungen korrigiert werden.

Wie man den richtigen Zustand spezifiziert

Ihre Wahl des Zustands muss durch die Funktion des Teils, den Herstellungsprozess und die Einsatzumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Spezifizieren Sie einen T6-Zustand, da dieser die höchste praktische Festigkeit für die meisten gängigen Legierungen entwickelt.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einer kritischen Umgebung liegt: Spezifizieren Sie einen T7-ähnlichen Zustand (z.B. T73, T76), um Stabilität und Beständigkeit gegen Spannungsrisskorrosion zu erzielen, wobei eine geringfügige Reduzierung der Festigkeit in Kauf genommen wird.

- Wenn Ihr Hauptaugenmerk auf dem Formen einer komplexen Geometrie liegt: Beginnen Sie mit dem Material in einem O-Zustand oder T4-Zustand, führen Sie die Umformvorgänge durch und führen Sie dann den abschließenden Aushärtungsprozess durch.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus guter Festigkeit und niedrigeren Kosten liegt: Ein T5-Zustand ist oft ausreichend für architektonische oder unkritische strukturelle Anwendungen, bei denen die extreme Leistung eines T6 nicht erforderlich ist.

Letztendlich geht es beim Beherrschen der Aluminium-Wärmebehandlung darum, dieses standardisierte Bezeichnungssystem zu verwenden, um die Materialeigenschaften präzise an die Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Temper-Bezeichnung | Schlüsselprozess | Typisches Ergebnis | Häufige Anwendungsfälle |

|---|---|---|---|

| O (Geglüht) | Zum Erweichen erhitzt | Weich, hochduktil | Komplexe Umformvorgänge |

| T4 | Lösungsgeglüht, natürlich ausgelagert | Mäßige Festigkeit, hohe Duktilität | Gute Umformbarkeit vor der Endaushärtung |

| T5 | Aus der Fertigung abgekühlt, künstlich ausgelagert | Gute Festigkeit, kostengünstig | Architektur, unkritische Strukturen |

| T6 | Lösungsgeglüht, künstlich ausgelagert | Nahezu maximale Festigkeit, hohe Härte | Hochfeste Strukturbauteile |

| T7 | Lösungsgeglüht, überaltert | Verbesserte Korrosionsbeständigkeit, stabil | Luft- und Raumfahrt, kritische Umgebungen |

Müssen Sie die perfekte Aluminium-Wärmebehandlung für Ihr Projekt spezifizieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die metallurgische Prüfung und Prozessentwicklung. Unsere Experten können Ihnen helfen, die richtigen Öfen und Werkzeuge auszuwählen, um präzise T4-, T6- oder T7-Zustände zu erreichen und sicherzustellen, dass Ihre Aluminiumkomponenten genaue Anforderungen an Festigkeit, Duktilität und Korrosionsbeständigkeit erfüllen.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und Ihren Wärmebehandlungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse