Die Standardwärmebehandlung zur Festigkeitssteigerung anwendbarer Aluminiumlegierungen ist ein mehrstufiger Prozess, der als Ausscheidungshärtung oder auch als Alterungshärtung bezeichnet wird. Im Gegensatz zur Härtung von Stahl, die auf Phasenänderungen in der Eisen-Kohlenstoff-Kristallstruktur beruht, funktioniert dieser Prozess durch die Erzeugung mikroskopisch kleiner, festigkeitsverleihender Partikel innerhalb der metallischen Matrix des Aluminiums.

Das Kernprinzip der Wärmebehandlung von Aluminium besteht nicht darin, das Metall selbst härter zu machen, sondern die Bildung und Verteilung der „Ausscheidungen“ der Legierungselemente präzise zu steuern. Diese winzigen Partikel wirken als Hindernisse innerhalb der Kornstruktur des Metalls, blockieren innere Bewegungen und erhöhen die Gesamtfestigkeit und Härte des Materials dramatisch.

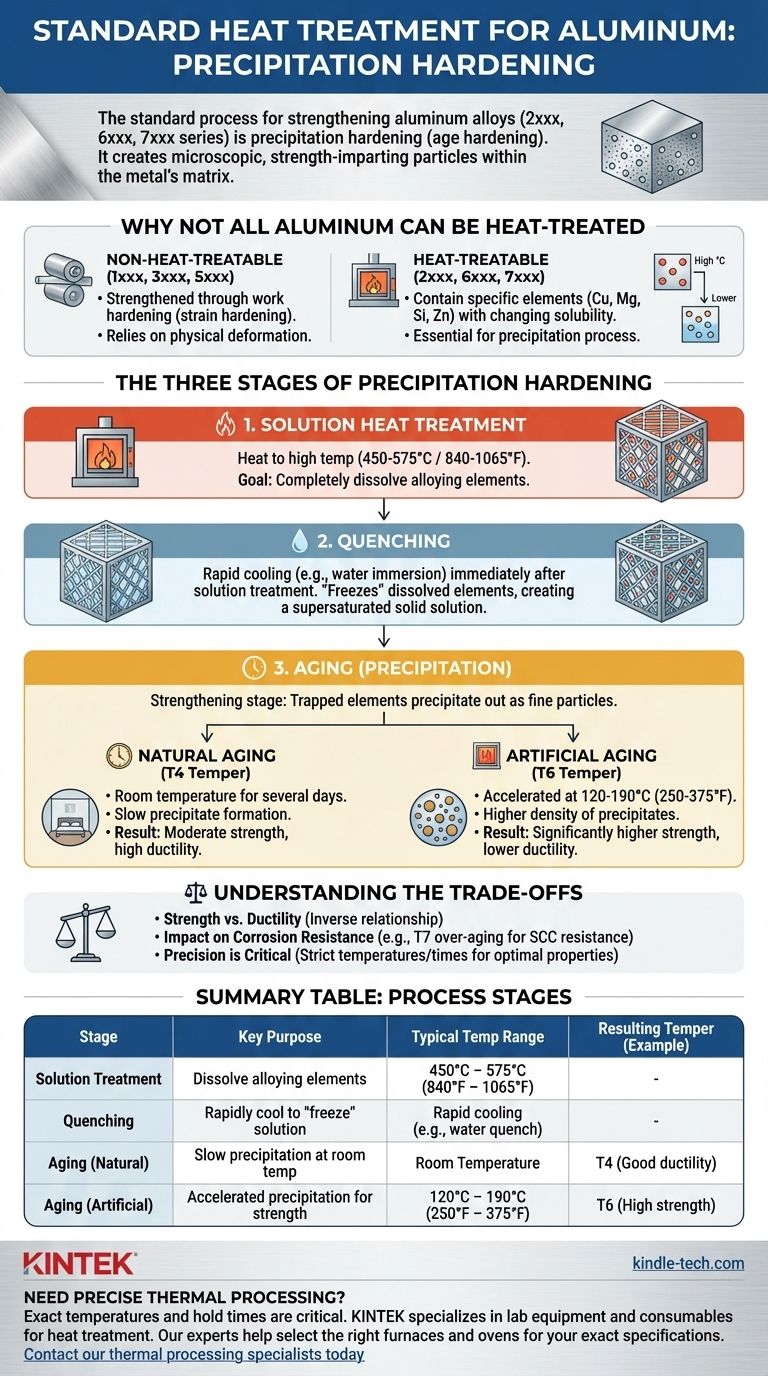

Warum nicht jedes Aluminium wärmebehandelt werden kann

Ein häufiges Missverständnis ist die Annahme, dass alle Aluminiumlegierungen durch Wärmebehandlung gehärtet werden können. Die Fähigkeit zur Ausscheidungshärtung hängt vollständig von der chemischen Zusammensetzung der Legierung ab.

Kaltverfestigung vs. Wärmebehandlung

Legierungen der Serien 1xxx, 3xxx und 5xxx gelten als nicht wärmebehandelbar. Sie erhalten ihre Festigkeit durch Kaltverfestigung (auch als Verformungshärtung bekannt), bei der das Metall durch Walzen oder Ziehen bei Kaltumformung physikalisch verformt wird.

Die Rolle spezifischer Legierungselemente

Wärmebehandelbare Legierungen, hauptsächlich der Serien 2xxx, 6xxx und 7xxx, enthalten spezifische Elemente wie Kupfer, Magnesium, Silizium und Zink. Diese Elemente weisen bei unterschiedlichen Temperaturen eine veränderte Löslichkeit in Aluminium auf, eine Eigenschaft, die für das Funktionieren des Ausscheidungsprozesses unerlässlich ist.

Die drei Stufen der Ausscheidungshärtung

Der Prozess ist eine präzise thermische Abfolge. Jede Stufe dient einem bestimmten und kritischen Zweck bei der Entwicklung der endgültigen mechanischen Eigenschaften der Legierung.

Stufe 1: Lösungsglühen (Lösungsglühen)

Der erste Schritt besteht darin, die Legierung auf eine hohe, gleichmäßige Temperatur zu erhitzen – typischerweise zwischen 450 und 575 °C (840 bis 1065 °F), abhängig von der spezifischen Legierung.

Das Ziel hierbei ist es, die Legierungselemente vollständig im Aluminium aufzulösen und eine „feste Lösung“ zu erzeugen. Dies ist vergleichbar mit dem Auflösen von Zucker in heißem Wasser; die Elemente sind gleichmäßig in der gesamten metallischen Struktur verteilt.

Stufe 2: Abschrecken

Unmittelbar nach dem Lösungsglühen wird das Material schnell abgekühlt, normalerweise durch Eintauchen in Wasser. Dies ist ein kritischer, zeitabhängiger Schritt.

Das schnelle Abschrecken „friert“ die gelösten Legierungselemente an Ort und Stelle ein und erzeugt eine übersättigte feste Lösung. Die Elemente sind im Aluminiumgitter eingeschlossen und haben keine Zeit, auszufallen.

Stufe 3: Altern (Ausscheidung)

Dies ist die letzte Stufe, in der die eigentliche Festigkeitssteigerung stattfindet. Die eingeschlossenen Legierungselemente beginnen, aus der Lösung auszuscheiden und bilden extrem feine, gleichmäßig verteilte Partikel. Dies geschieht auf eine von zwei Arten.

Natürliches Altern (T4-Zustand): Dies geschieht, indem das Material mehrere Tage bei Raumtemperatur liegen gelassen wird. Die Ausscheidungen bilden sich langsam, was zu einem mäßig festen und sehr duktilen Material führt.

Künstliches Altern (T6-Zustand): Dieser Prozess wird beschleunigt, indem das Material auf eine relativ niedrige Temperatur – typischerweise 120 bis 190 °C (250 bis 375 °F) – erhitzt und für eine festgelegte Zeit gehalten wird. Dies erzeugt eine größere Anzahl und Dichte von Ausscheidungen, was zu einer deutlich höheren Festigkeit und Härte führt, oft bei einer leichten Abnahme der Duktilität.

Die Abwägungen verstehen

Die Spezifikation einer Wärmebehandlung bedeutet nicht nur die Maximierung der Festigkeit; sie beinhaltet eine Reihe technischer Kompromisse, die die Leistung beeinflussen.

Festigkeit vs. Duktilität

Es besteht fast immer ein umgekehrtes Verhältnis zwischen Festigkeit und Duktilität. Ein künstlich gealterter T6-Zustand ist viel fester, aber weniger nachgiebig und spröder als ein natürlich gealterter T4-Zustand derselben Legierung.

Auswirkungen auf die Korrosionsbeständigkeit

Der Wärmebehandlungsprozess kann die Korrosionsbeständigkeit einer Legierung verändern. Beispielsweise wird bei einigen Legierungen der 7xxx-Serie absichtlich ein „Überalterungsprozess“ (T7-Zustand) angewendet, um die Beständigkeit gegen Spannungsrisskorrosion (SCC) zu verbessern, wenn auch mit einem leichten Rückgang der Spitzenfestigkeit im Vergleich zum T6-Zustand.

Die entscheidende Notwendigkeit der Präzision

Die Temperaturen und Zeitintervalle für jede Stufe sind für jede Legierung streng definiert. Geringfügige Abweichungen können zu unvollständiger Lösungsbildung, unsachgemäßer Ausscheidungsbildung oder inneren Spannungen führen, was allesamt zu minderwertigen mechanischen Eigenschaften und einem möglichen Bauteilversagen führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Legierung und des richtigen Zustands ist grundlegend für ein erfolgreiches Design. Ihre Entscheidung sollte von der primären Leistungsanforderung der Komponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Spezifizieren Sie einen vollständig künstlich gealterten Zustand, wie 6061-T6 oder 7075-T6.

- Wenn Ihr Hauptaugenmerk auf der Umformbarkeit vor der Festigkeitssteigerung liegt: Beschaffen Sie das Material im geglühten (O) oder frisch abgeschreckten (T4) Zustand, formen Sie das Teil und führen Sie anschließend den Prozess der künstlichen Alterung durch.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Bruchzähigkeit liegt: Erwägen Sie einen natürlich gealterten T4-Zustand oder einen speziellen Zustand, der auf Schadensresistenz ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen Spannungsrisskorrosion bei einer 7xxx-Legierung liegt: Spezifizieren Sie einen überalterten Zustand wie T73 oder T76 anstelle des T6-Zustands mit Spitzenfestigkeit.

- Wenn eine Wärmebehandlung nicht praktikabel oder notwendig ist: Wählen Sie eine nicht wärmebehandelbare Legierung aus der 3xxx- oder 5xxx-Serie und geben Sie das gewünschte Maß an Kaltverfestigung an (z. B. H32, H34).

Das Verständnis dieses Prozesses ermöglicht es Ihnen, die präzise Aluminiumlegierung und den Zustand auszuwählen und zu spezifizieren, um die Leistungsanforderungen Ihres Projekts zu erfüllen.

Zusammenfassungstabelle:

| Wärmebehandlungsstufe | Hauptzweck | Typischer Temperaturbereich | Resultierender Zustand (Beispiel) |

|---|---|---|---|

| Lösungsglühen | Auflösen der Legierungselemente | 450°C – 575°C (840°F – 1065°F) | - |

| Abschrecken | Schnelles Abkühlen, um die Lösung „einzufrieren“ | Schnelle Abkühlung (z. B. Wasserabschreckung) | - |

| Altern (Natürlich) | Langsame Ausscheidung bei Raumtemperatur | Raumtemperatur | T4 (Gute Duktilität) |

| Altern (Künstlich) | Beschleunigte Ausscheidung für Festigkeit | 120°C – 190°C (250°F – 375°F) | T6 (Hohe Festigkeit) |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Aluminiumkomponenten? Die genauen Temperaturen und Haltezeiten sind entscheidend für die Erzielung der gewünschten Materialeigenschaften. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfungen und Wärmebehandlungsprozesse. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Öfen und Kammern, um sicherzustellen, dass Ihre Aluminiumlegierungen exakte Spezifikationen erfüllen. Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Bedeutung hat eine präzise programmierte Temperaturkontrolle in einem Hochtemperatur-Sinterofen? Master Co-Sintering

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Re-Austenitisierung von 17-4 PH? SLM Performance transformieren

- Wie sterilisiert man Glaswaren ohne Autoklaven? Eine Schritt-für-Schritt-Anleitung zur Heißluftsterilisation

- Was ist der Sinterprozess von Beschichtungen? Aufbau langlebiger, fester Schichten aus Pulver