Es gibt keinen einzigen „Standard“-Wärmebehandlungsprozess. Vielmehr handelt es sich bei der Wärmebehandlung um eine hochentwickelte Methodik, die darauf zugeschnitten ist, ein spezifisches Ergebnis für ein gegebenes Material zu erzielen. Der verwendete Prozess hängt vollständig von den gewünschten physikalischen Eigenschaften des Endteils ab, wie z. B. Härte, Zähigkeit oder innere Spannungsniveaus.

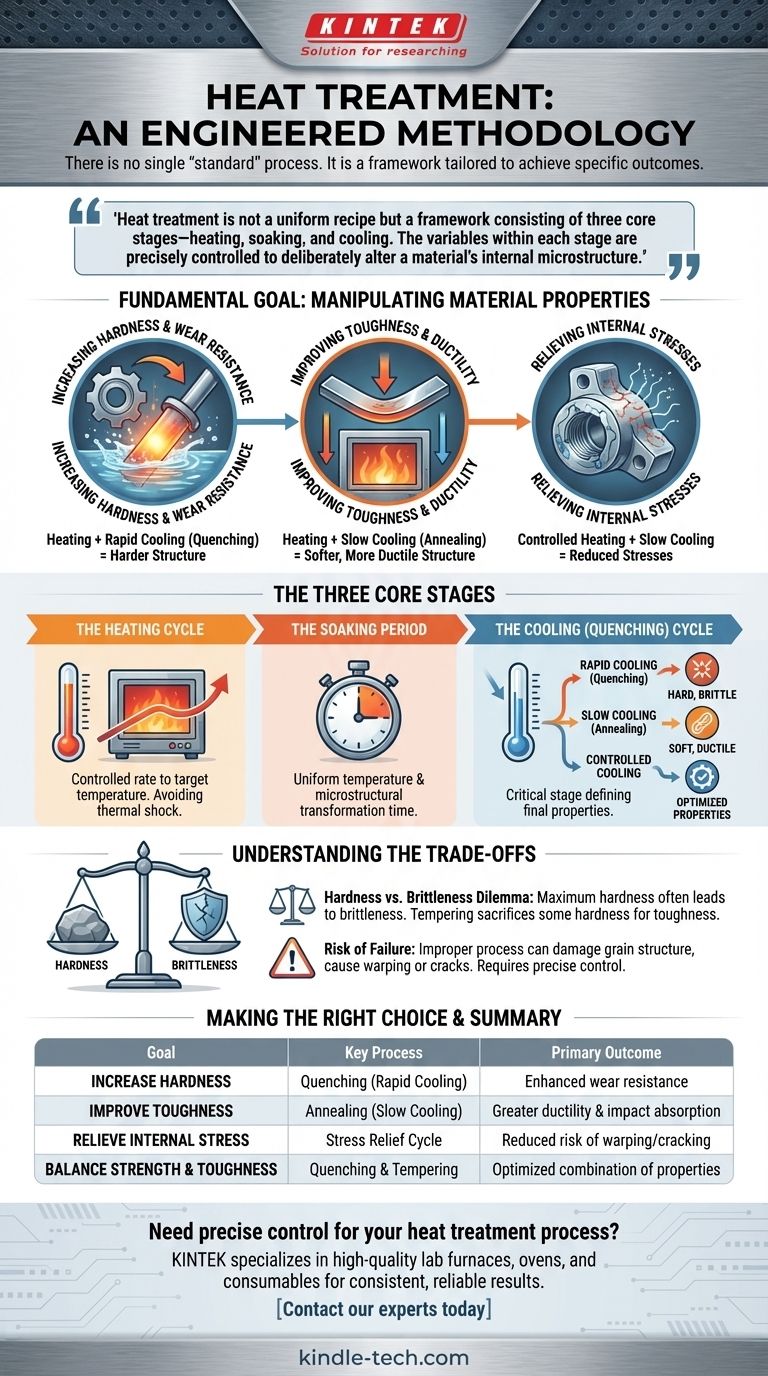

Die Wärmebehandlung ist kein einheitliches Rezept, sondern ein Rahmenwerk, das aus drei Kernstufen besteht – Erhitzen, Halten und Abkühlen. Der „Standard“ liegt in diesem Rahmenwerk, während die Variablen innerhalb jeder Stufe präzise gesteuert werden, um die innere Mikrostruktur eines Materials gezielt zu verändern und ein spezifisches technisches Ziel zu erreichen.

Das grundlegende Ziel: Manipulation von Materialeigenschaften

Bei der Wärmebehandlung geht es im Wesentlichen darum, die innere Struktur eines Materials zu verändern, um seine Eigenschaften für eine bestimmte Anwendung zu verbessern. Dies ist besonders wichtig für Metalle wie Stahl, bei denen geringfügige Anpassungen des Behandlungsprozesses dramatisch unterschiedliche Leistungseigenschaften hervorbringen können.

Erhöhung der Härte und Verschleißfestigkeit

Eines der häufigsten Ziele ist es, ein Material härter zu machen. Dies wird erreicht, indem das Metall auf eine bestimmte Temperatur erhitzt wird, um seine Kristallstruktur zu verändern, und es dann schnell abgekühlt wird (Abschrecken), um diese harte Struktur zu fixieren. Dies verbessert die Beständigkeit eines Teils gegen Verschleiß, Abrieb und Eindringen.

Verbesserung der Zähigkeit und Duktilität

Umgekehrt kann ein Material für seinen Verwendungszweck zu spröde sein. Prozesse wie das Glühen beinhalten das Erhitzen eines Metalls und das anschließende sehr langsame Abkühlen. Dies ordnet die innere Struktur des Materials neu an, um gleichmäßiger und weniger beansprucht zu sein, wodurch seine Fähigkeit, sich zu verformen, ohne zu brechen (Duktilität), und Stöße zu absorbieren (Zähigkeit), erhöht wird.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder Bearbeiten führen erhebliche innere Spannungen in ein Material ein. Diese Spannungen können im Laufe der Zeit zu Verzug oder Rissbildung führen. Ein spannungsarmglühender Wärmekreislauf beinhaltet das Erhitzen des Teils auf eine Temperatur unterhalb seines Umwandlungspunktes und das anschließende langsame Abkühlen, wodurch diese inneren Kräfte entspannen können, ohne die Kerneigenschaften zu verändern.

Verbesserung anderer Eigenschaften

Über mechanische Änderungen hinaus kann die Wärmebehandlung auch die elektrischen und magnetischen Eigenschaften eines Materials verfeinern. Dies ist entscheidend für Komponenten, die in Elektromotoren, Transformatoren und anderen elektromagnetischen Anwendungen verwendet werden.

Die drei Kernstufen jeder Wärmebehandlung

Obwohl die spezifischen Temperaturen, Zeiten und Abkühlgeschwindigkeiten enorm variieren, folgen praktisch alle Wärmebehandlungsprozesse einer dreistufigen Struktur. Die Beherrschung eines Prozesses bedeutet die Beherrschung der Variablen in jeder Stufe.

Stufe 1: Der Aufheizzyklus

Das Teil wird kontrolliert auf eine Zieltemperatur erhitzt. Die Aufheizrate ist wichtig; zu schnelles Erhitzen kann zu thermischem Schock und Rissbildung führen, insbesondere bei komplexen Geometrien. Die Zieltemperatur wird durch das Material und die gewünschten Endwerte bestimmt.

Stufe 2: Die Haltezeit (Soaking)

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Zeit gehalten oder „gehalten“ (Soaking). Diese Periode ermöglicht es der Temperatur, im gesamten Teil gleichmäßig zu werden, und gibt der inneren Mikrostruktur die Zeit, die sie für eine vollständige Umwandlung benötigt. Die Haltezeit hängt von der chemischen Zusammensetzung des Materials und der Querschnittsdicke des Teils ab.

Stufe 3: Der Abkühlzyklus (Abschrecken)

Dies ist oft die kritischste Stufe. Die Geschwindigkeit, mit der das Material von der Halte-Temperatur abgekühlt wird, bestimmt seine endgültige Mikrostruktur und damit seine mechanischen Eigenschaften. Schnelles Abkühlen in Wasser, Öl oder erzwungener Luft (Abschrecken) erzeugt eine harte, spröde Struktur, während sehr langsames Abkühlen in einem Ofen (Glühen) eine weiche, duktile Struktur erzeugt.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; sie ist ein technischer Kompromiss. Die Verbesserung der einen Eigenschaft geht fast immer auf Kosten einer anderen.

Das Dilemma zwischen Härte und Sprödigkeit

Der häufigste Kompromiss besteht zwischen Härte und Zähigkeit. Ein Material, das auf maximale Härte wärmebehandelt wurde, ist fast immer extrem spröde und anfällig für Bruch bei Stößen. Deshalb werden extrem harte Teile oft nachträglich angelassen – auf eine niedrigere Temperatur wieder erwärmt –, um etwas Härte zugunsten einer notwendigen Zähigkeitssteigerung zu opfern.

Das Risiko des Versagens

Eine unsachgemäß durchgeführte Wärmebehandlung ist schlimmer als gar keine Behandlung. Überhitzung kann die Kornstruktur des Materials dauerhaft schädigen, während eine falsche Abkühlung neue Spannungen einführen, Verzug verursachen oder Risse erzeugen kann. Der Prozess erfordert präzise Kontrolle und ein tiefes Verständnis der Metallurgie des Materials.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Wärmebehandlungsprozess ist derjenige, der die spezifischen Eigenschaften erreicht, die Ihre Anwendung erfordert. Beginnen Sie immer mit der Definition Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie benötigen einen Prozess, der ein schnelles Abschrecken beinhaltet, wie z. B. Einsatzhärten oder Durchhärten, wahrscheinlich gefolgt von einem Niedertemperatur-Anlassen.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung für die Bearbeitbarkeit liegt: Sie benötigen einen Prozess mit sehr langsamer Abkühlung, wie Glühen oder Normalisieren, um eine weiche und gleichmäßige Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Festigkeit und Zähigkeit liegt: Sie benötigen wahrscheinlich einen zweistufigen Prozess aus Abschrecken zum Härten des Teils, gefolgt von Anlassen, um die Sprödigkeit zu reduzieren und die gewünschte Zähigkeit zu erreichen.

Letztendlich beginnt die Auswahl des richtigen Prozesses mit einem klaren Verständnis davon, was das Material leisten soll.

Zusammenfassungstabelle:

| Ziel | Schlüsselprozess | Hauptergebnis |

|---|---|---|

| Härte erhöhen | Abschrecken (Schnelles Abkühlen) | Verbesserte Verschleißfestigkeit |

| Zähigkeit verbessern | Glühen (Langsames Abkühlen) | Größere Duktilität und Stoßabsorption |

| Innere Spannungen abbauen | Spannungsarmglühzyklus | Reduziertes Risiko von Verzug oder Rissbildung |

| Festigkeit & Zähigkeit ausbalancieren | Abschrecken & Anlassen | Optimierte Kombination von Eigenschaften |

Benötigen Sie präzise Kontrolle für Ihren Wärmebehandlungsprozess? Die richtige Laborausrüstung ist entscheidend für konsistente, zuverlässige Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laboröfen, Industrieöfen und Verbrauchsmaterialien, die die genaue Temperaturkontrolle und Gleichmäßigkeit bieten, die Ihre Wärmebehandlungsanwendungen erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre spezifischen Materialeigenschaftenziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vorteil des Sinterns? Erreichen Sie überlegene Materialleistung und die Herstellung komplexer Teile

- Wofür werden Diamanten in der Fertigung eingesetzt? Präzisionsschneiden, Schleifen & Bohren

- Wofür wird ein Rotationsverdampfer verwendet? Schonende Lösungsmittelentfernung für wärmeempfindliche Verbindungen

- Was ist isostatisches Pressen bei erhöhter Temperatur (Hot Isostatic Pressing, HIP) in der Pulvermetallurgie? Erreichen Sie volle Dichte für überlegene Leistung

- Was sind die Bestandteile von Bio-Öl? Die Chemie des erneuerbaren Kraftstoffs entschlüsselt

- Was sind die 3 Arten von Biomasse-Energiequellen? Entfesseln Sie das Potenzial organischer Materialien

- Was sind die Prinzipien von Dünnschichten? Ein Leitfaden zu konstruierten Materialien & Abscheidungstechniken

- Wie funktioniert ein Sputter-System? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihr Labor